风电机组可变电气拓扑技术开发与应用

2019-08-20赵燕峰万宇宾李慧新

文 | 赵燕峰,万宇宾,李慧新

由于受到输电能力不足等多种因素影响,我国风电开发中心向中东南部地区转移。相对三北地区,中东南部地区年平均风速明显减弱,为了满足经济性需求,需采取多种措施提升风电机组发电量。

双馈和直驱均是当前风电机组的主流机型,随着目标风电场风速下降,双馈机组在低风速下运行的不足逐渐显现。最低并网转速的存在使得双馈机组无法在低风速段实现最优Cp(风能利用系数)追踪,风速越低双馈机组的Cp也越低,叶片无法发挥全部性能;在低风速下双馈电机仍必须维持较高的转速,使得低风速下双馈机组传动链机械损耗占输入功率的比重较大;双馈机组的定子电压为电网电压,基本恒定且不可调节,导致双馈电机低风速运行时铁耗等损耗与满发运行时近似相同,成为固定损耗且占比较大;双馈电机定子并网电压恒定也导致变频器的励磁电流恒定,损耗占比较大。以上多种因素共同导致双馈机组在低风速段运行时,叶片捕获风能的效率下降,而传动链和发电系统损耗又降低有限,导致整机效率偏低。

本文针对双馈机组低风速运行的不足,深入分析内在根源,提出了可变电气拓扑技术。该技术消除双馈机组最低并网转速的约束,实现低风速段最优Cp追踪;降低传动链机械损耗,降低双馈电机铁耗和变流器励磁损耗;改善了双馈机组低风速下运行特性,年发电量提升不低于3%。

低风速下双馈机组的不足

满发工况附近,齿轮箱效率约为98%,双馈电机的效率通常为97%,变频器效率也是97%,不足1/3的功率经变频器进行有损变换后送入电网,剩余超过2/3的功率经电缆和开关等部件几乎无损送入电网;直驱永磁电机满发工况附近效率通常不超过95%,全部能量经变频器有损变换后送入电网,变频器效率同样为97%,两种机组风轮后端效率对比如式(1):

由式(1)可知,大风时段,风轮后端双馈的效率高于永磁直驱的效率,这是双馈机组的优势,但与优势相生相伴的便是双馈机组的不足。

一、捕风性能不足

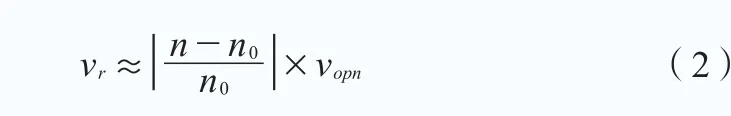

风轮保持适当的叶尖速比才能实现最优风能捕获,在低风速段实现最优风能捕获要求双馈电机能在较低的转速下实现并网。双馈电机转子电压可以表示为式(2):

式中,vr表示双馈电机运行时转子电压,也是机侧变频器的电压;n表示转速;n0表示同步转速;vopn表示双馈电机的转子开路电压。通常vopn在1800~2300V之间(对应690V并网电压);对于某款具体电机,同步转速(由电网频率和电机极对数决定)是不变的。低风速段实现高捕风效率要求双馈机组具有低的电机并网转速,也就是实现转差增大,最终的结果就是转子电压vr增大,而变频器通常为690V变频器,最高电压能力为759V,不能控制更高的电压,为了保证变频器的安全可靠,要求双馈机组的转差不能过大。以上因素导致双馈机组存在最低并网转速,导致双馈机组在低风速时不能实现最优风能追踪,无法获得最优捕风效率。

二、传动链机械损耗占比大

双馈机组传动链主要由主轴和齿轮箱组成,在传递转矩过程中产生损耗,可以用式(3)的二次函数近似描述:

式中,pm表示传动链机械损耗,ka和kb为损耗系数,c为常量,ω为转速;这些数值都可以从传动链试验数据中得出。如前所述,双馈电机最低可用转速的存在导致传动链存在最小机械损耗,实验表明这个损耗比机组额定功率的1%稍多,在机组小功率运行时,占比较大。式(3)表明,如果能降低双馈电机的最低并网转速,也就降低了传动链的转速,传动链的损耗能显著降低。

三、低功率时电磁损耗占比大

另一方面,双馈机组定子并网电压为箱变电压,基本不变,而电机铁耗可以表示为式(4):

式中,pfe表示双馈电机铁耗,u表示并网电压,rfe表示铁耗等效电阻。可见,铁耗基本与功率大小无关,主要由并网电压决定;双馈电机的铁耗通常比其额定功率的1%稍多,低风速运行时,由于并网电压固定,铁耗基本固定且占比大。

并网电压固定导致在相同转速下变频器的励磁电流不可调节且较大,变流器由于励磁电流较大因而产生的损耗较大。可见低功率运行时,双馈电机和变流器的电磁损耗占比大。

四、低功率时散热系统自耗电占比大

当前风电机组的散热系统大多采用按需控制的方式,即需要散热时开启散热系统。由以上分析可知,低风速运行时,虽然输入功率降低很多,但双馈系统自身的损耗并未减少太多,仍然需要消耗与大功率运行时相当的散热功率,导致低风速运行时自耗电占比大。

综上所述,双馈系统特性决定其必然存在最低并网转速,进而导致低风速时风轮无法实现最优风能捕获。低风速下前端能量输入减少,同时机组传动链机械损耗、电磁损耗、散热系统的自耗电等并未明显减少,这些因素导致双馈机组在低风速下整机效率不高,发电性能不优。

可变电气拓扑

从上一节的分析可知,要想解决双馈机组低风速下性能不足的问题,需要突破双馈电机最低并网转速的约束,同时设法降低发电机和变流器的固有损耗(如铁耗和励磁损耗等)。

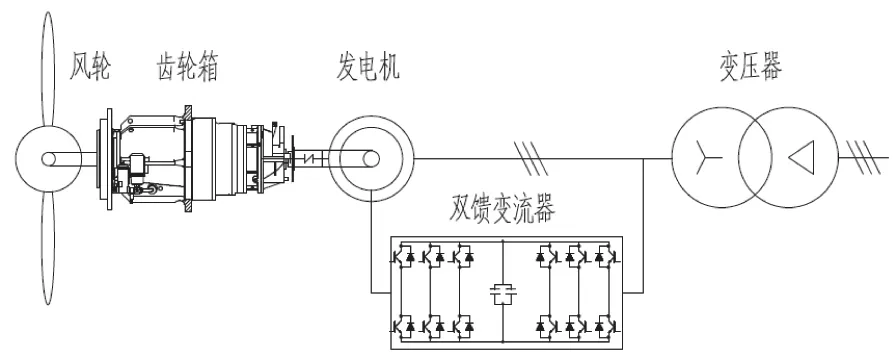

一、常规双馈机组电路拓扑

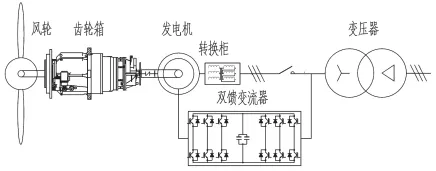

当前双馈机组电路拓扑如图1所示。由图可知,双馈电机定子直接与电网连接,转子通过变频器进行能量变换后再连接到电网,整个运行过程中,电路拓扑保持不变。

二、可变电压型拓扑电路

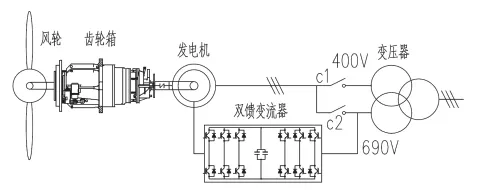

风电机组中通常存在2个或以上电压等级,例如690V的发电电压和400V的用电电压。发电和用电是相对的,400V电压也可以作为发电的并网端口,通过400V向电网输送电能。可将如图1所示的常规电路拓扑改为图2所示的可变电压电路拓扑。

在图2中,c1和c2为电路连接开关,接受控制系统控制。当c1闭合且c2断开时,双馈电机定子连接400V电路;而c1断开且c2闭合时,双馈电机定子连接690V电路,此时是常规的双馈机组。

当c1闭合且c2断开时,双馈电机定子为400V电压,在式(2)中,vopn同步降低为原来的倍,此时变频器的电压能力没有降低,因此转差率可以扩展到原来的倍(例如原来最低并网转速为1000rpm的四极电机,现在可以在640rpm时并网)。在式(4)中,u由原来的690V变为400V,此时铁耗降低为原来的1/3。

可见电路拓扑的变化,可以有效改善双馈机组低风速性能不足的问题,既可以拓展双馈电机的转速范围,显著下调最低并网转速;同时可以将双馈电机的铁耗降低到原来的1/3,显著降低了系统的固有损耗。

三、星-三角转换拓扑电路

图1 常规双馈机组电路拓扑

图2 可变电压拓扑电路

大型电机通常将绕组引出本体外再进行电路连接,当前主流的双馈电机也均是如此。在电机本体外部,绕组可以被连接为三角型电路,也可以被连接为星型电路。可在电机本体之外,增加一个转换装置,按需要将电路连接为星型或三角型,如图3所示。

图3中的转换柜内部电路如图4所示。通过外部转换柜内电路开关的状态组合,可以将电机绕组转换为星型连接或三角连接接入电网L1/L2/L3。

在常规的三角连接中,电机绕组电压就是电网电压,如690V;在星型连接中,绕组电压为400V时即可产生690V的外部电压。当绕组电压为400V时,式(2)中的vopn同步降低为原来的倍,而变频器的电压能力没有降低,因此转差率可以扩展到原来的倍,例如原来最低并网转速为1000rpm的四极电机,同样可以在640rpm时并网。在式(4)中,u由原来的690V变为400V,此时铁耗降低为原来的1/3。

星-三角转换的拓扑电路与可变电压拓扑电路,对双馈机组低风速性能不足,也就是最低并网转速的约束和铁耗等不变损耗占比较大且不可调节等问题,能够产生显著的改善。

四、组合拓扑电路

将上述两种拓扑变换电路结合起来即为组合拓扑电路,如图5所示。在图5所示的拓扑电路中,当电机采用星接同时向400V并网,式(2)中的vopn同步降低为原来的1/3,完全在变流器的控制范围内,此时可以实现双馈机组的0机械转速并网;同时将双馈电机的铁耗等固有损耗降低到传统双馈机组对应损耗的1/9,变频器的励磁电流同步降低到传统模式的1/9;在此过程中传动链机械损耗随并网转速的降低而同步降低,不再维持在不可调节的较高值。

通过组合式的电路拓扑变换,将双馈机组的风轮转速范围拓展到与直驱相同的状态,风轮的效率与直驱一致,在低风速段同样能实现最优风能捕获;同时在拓扑电路变换中,显著降低了原来基本不变且占比大的机械和电磁损耗,解决了导致双馈机组低风速段性能不足的两个根本问题。

发电量提升

组合式可变拓扑电路可以解决双馈机组低风速下性能不足的根源问题,通过最优化风轮的捕风效率增加前端能量输入,通过显著降低(降低到原来的1/9)后端的机械损耗和电磁损耗来提升转换效率,同时降低了部件温升从而减少散热系统耗电量,因此能够提升发电量。

图3 拓扑转换电路

图4 电路拓扑对比

图5 组合拓扑电路

一、捕风性能优化

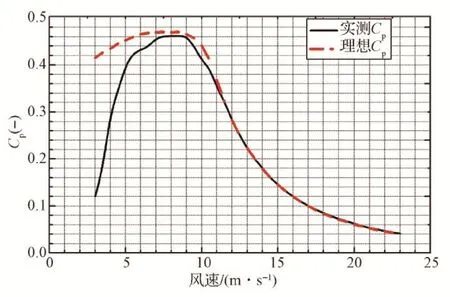

传统双馈机组受限于最低并网转速,低风速下无法实现最优风能捕获;通过组合式拓扑变换电路突破转速的约束后,双馈机组在低风速段,可以沿着以接近理想Cp的曲线运行,如图6所示,将风轮潜力发挥到极致。同时可以降低切入风速,从原来的3m/s降低到2m/s。

虽然低风速下机组发电功率相对小,但在中东南部地区的风电场,2~5m/s风速的时长达到3500小时,累积结果仍很可观。

二、转换效率提升

式(3)中的机械损耗可进一步分为啮合损耗和摩擦损耗,啮合损耗由齿轮箱的升速比、加工工艺、成本等决定,主要与传递的转矩有关;摩擦损耗与转速强相关,在相同情况下,降低传动链转速同步也降低了摩擦损耗,从而提升传动链的机械效率。

双馈机组低风速运行时,比较多种机型的实测数据,电磁损耗通常为机械损耗的2倍,在电磁损耗中,双馈电机的铁耗又占比1/2以上,此处以铁耗为例进行说明。双馈电机铁耗数学描述如式(4),在组合式可变拓扑电路中,星接将绕组电压降低为常规模式的,向400V并网又将绕组电压降低为,依据式(4)此时铁耗被降低到原来的,实际运行中由于电机的非线性,真实铁耗不足原来的1/10。同理,变频器的励磁电流也降低为原来的1/3,低风速下变频器的损耗也大幅降低。

采用可变拓扑电路,可以改变且显著降低原来基本不变的固有损耗,低风速下机组的能量转换效率显著提升。

三、散热系统耗电减少

由于齿轮箱、发电机、变流器损耗降低,发热减少,散热系统耗电可相应减少。散热系统采用分档控制,齿轮箱、发电机等部件温度较低时采用小功率散热档位,温度升高到一定值后,采用中功率档位散热,再上升到较高值后采用高功率档位散热。

四、实验验证

如图7所示,在机舱对机舱的全功率实验台位,进行全运行范围内的动态实验验证。实验中最大限度模拟真实运行工况,能够测试传动链机械损耗、发电机损耗、变频器损耗的变化。实验没有模拟自耗电下降性能及叶片捕风性能优化。

本次实验可以定量测得传动链和发电系统损耗的优化,数据如图8所示。

由图可以看出,在低风速段,机组传动链的机械损耗和电磁损耗确实显著减少。例如2.5m/s风速附近,机组转换损耗减少了40kW,随着功率(风速)上升,损耗减少的程度逐渐下降,这些减少的损耗都将变成发电功率送入电网。

五、仿真分析

将以上的实验实测值导入仿真软件中,采用标准空气密度,瑞利风频分布,计算不同年平均风速下发电量提升百分比(表1)。

由表1可知,年平均风速越低提升比例越大,在5m/s年平均风速下,仿真得到的发电量提升比例为3.2%。

应用实例

以某低风速机组为例说明应用效果。目标机组2016—2018年平均风速分别为:5.2m/s、4.6m/s、5.1m/s,最低并网转速为1000rpm,从4.6m/s风速开始实现最优Cp追踪。

图6 Cp变化比较

图7 机舱对机舱的全功率实验

图8 不同风速下的损耗减少量

表1 不同年平均风速下发电量提升比例

图9 转换柜实物

图10 切入发电风速

图11 不同模式下功率曲线比较

采用组合式可变拓扑电路技术对其进行升级改造,机舱加装完成电路拓扑变换的转换柜实物如图9所示。

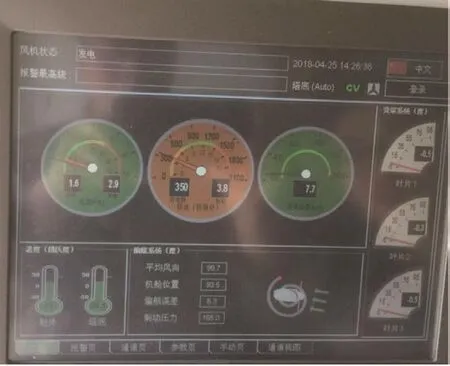

原来需要平均风速3m/s才能切入发电,升级后机组在不足2m/s风速开始并网切入发电,并网转速降低到不高于350rpm,如图10所示。

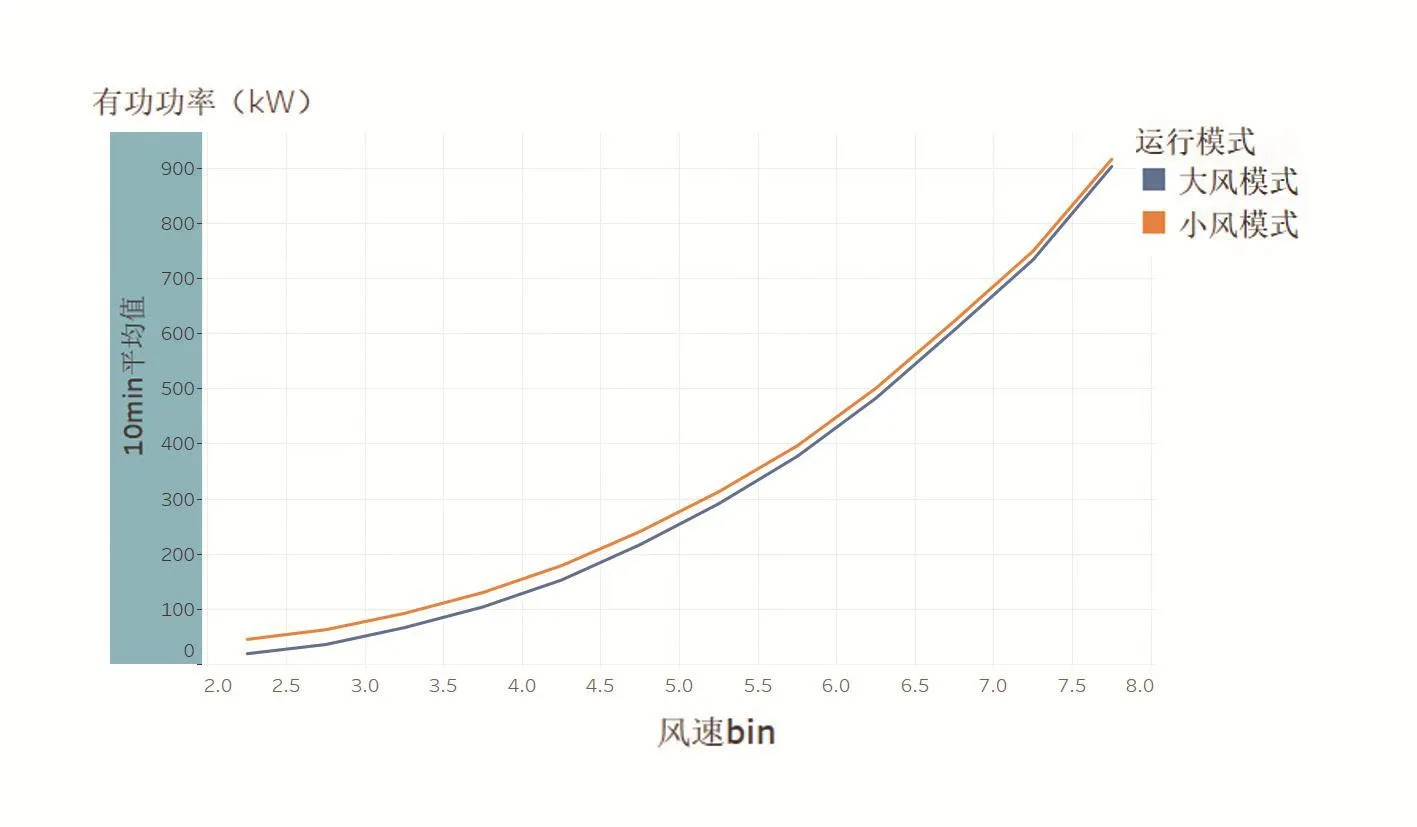

采用等时间片获取同一机组不同模式下功率曲线,即一段时间片内机组运行在常规模式下,相邻时间片机组又运行在组合式可变拓扑电路模式下。通过近1年的数据积累,获取功率曲线对比如图11所示。

图11中,大风模式为常规双馈模式,小风模式为组合式可变拓扑电路模式,可见在不高于8m/s(对应机组功率为1.4MW)范围内,组合式可变拓扑电路的模式具有优势;在8m/s(对应机组功率为1.4MW)以上,由于组合式可变拓扑电路模式的其他损耗(如铜耗等)迅速增加而不再有优势。主控系统自动在常规双馈模式和组合式可变拓扑电路模式中为机组选择最优效率的运行模式,保证机组总发电量最高。

全功率实验数据的仿真计算结果表明该技术可提升发电量3.2%,SCADA运行记录与相似/临近机组对比结果显示提升发电量4.66%,基于等时间片切换在SCADA运行记录中形成的功率曲线计算结果表明提升发电量3.1%;综合以上认为发电量提升不低于3%。

结论

由于组合式可变拓扑电路技术可以解决制约双馈机组低风速性能的两个根源问题,大幅提升双馈系统的基本属性,堪称超级,也简称超级双馈技术。该技术通过了北京鉴衡认证中心的认证。

理论分析、实验验证、风电场实机验证,都表明组合式可变拓扑电路技术可以解决双馈机组低风速性能不足的根本问题,在不降低机组性能的同时具备极高可靠性,机组发电量提升幅度可观。