丁腈橡胶密封圈热氧老化及性能的关联性

2019-08-20魏小琴佘祖新张世艳赵全成

王 玲,魏小琴,佘祖新,张世艳,赵全成

(西南技术工程研究所,重庆 400039)

橡胶密封圈广泛应用于武器装备的密封结构中,在长期使用过程中,由于受到温度、氧气等环境应力的长期累积作用,造成微观结构损伤和力学等宏观性能退化,引起橡胶密封圈密封效果下降甚至失效。因此,研究橡胶密封圈在使用过程中的宏观-微观性能劣化过程及其两者之间的关联,具有重要的军事意义和经济效益。目前,国内外对于橡胶材料的老化开展了大量的研究,包括橡胶材料老化规律与机理[1-5]、老化影响因素分析[6-8]、老化模型建立及寿命预估等[9-13],取得了丰富的研究成果。但对受力状态橡胶材料,特别是模拟实际压缩密封状态橡胶件在贮存过程中的老化行为相对较少,大多采用标准圆柱压缩样或者固定压缩量的橡胶密封件开展实验研究。事实上,橡胶密封件的环境损伤行为与其形状规格、压缩量大小等相关。本研究通过对某弹用包装筒密封圈施加与实际装配状态相同的压缩量,开展加速老化实验,定期测试其宏观力学性能和微观结构变化,研究温度与压缩应力作用下橡胶密封圈的老化行为,分析其微观结构与宏观性能的关联性。

1 实验部分

1.1 原料

丁腈橡胶密封圈:西北塑料橡胶研究院(样品为满足产品技术规范和性能指标要求的合格产品。橡胶密封圈在实际使用中受压应力起到密封作用,根据橡胶密封圈在包装筒的实际使用状态,确定其实验压缩率为22.3%)。

1.2 仪器及设备

DGF3002B型电热鼓风干燥箱:重庆四达试验设备有限公司; XLDS-15型交联密度分析仪:德国IIC公司;Q600型DSC/TGA同步热分析仪:美国TA公司。

1.3 实验过程

采用压缩工装模拟丁腈橡胶密封圈实际受力状况,压缩工装根据橡胶密封圈在产品上的装配尺寸进行设计,试样压缩变形量与实际装配状态基本一致,将丁腈橡胶密封圈按22.3%的压缩率装入压缩工装内。采用热空气老化箱进行丁腈橡胶密封圈高温实验,实验温度为80 ℃。将7个处于压缩状态的丁腈橡胶密封圈放置于热空气老化箱中,分别于0 d、3 d、17 d、32 d、42 d、62 d、75 d、94 d进行性能测试。

1.4 性能表征

(1)将丁腈橡胶密封圈在温度为25 ℃、湿度为50%环境下放置1 h后,利用橡胶测厚仪测试其受压方向的截面尺寸。

(2)采用交联密度分析仪测试丁腈橡胶密封圈的交联密度,测试条件:磁感应强度为0.35 T,频率为15 MHz。

(3)利用DSC/TGA同步热分析仪测试丁腈橡胶热分解特性,测试条件:温度扫描范围为室温~550 ℃,升温速率为5 ℃/min,环境气氛为氮气,氮气流量为200 mL/min。

2 结果与讨论

2.1 交联密度

交联密度表征高分子材料微观的交联结构,材料内部的分子链交联点越多,则交联密度越大。表1为老化不同时间后丁腈橡胶密封圈表面和内部的交联密度。由表1可以看出,丁腈橡胶密封圈在高温实验后,其交联密度值均呈波动上升趋势,与未老化样品相比,丁腈橡胶密封圈老化94 d后的表面交联密度由1.222×10-4mol/cm3增至1.417×10-4mol/cm3,表明丁腈橡胶密封圈热氧老化以交联反应为主。从变化过程来看,老化17 d,交联密度有所下降,老化32 d至62 d,交联密度快速增大,62 d后交联密度变化不明显。这主要是由于丁腈橡胶的丁二烯链节结构中含有不饱和双键,在热氧作用下,橡胶分子链发生断裂生成自由基,同时施加的压缩应力降低了橡胶分子链断裂活化能,加剧了链降解反应,老化初期降解反应占优势,减少空间网络密度,导致交联密度有所下降;随着自由基增多和橡胶热氧老化发展,新的交联反应占主导,交联点增多,交联密度快速增加;老化后期,分子链空间网络交联点持续增大引起分子链自由基活动与接触阻力增大,交联发生几率下降,同时橡胶热氧老化引起部分交联键断裂,导致交联密度变化不明显,甚至有所下降。

表1 丁腈橡胶密封圈高温实验后的交联密度

2.2 热分解特性

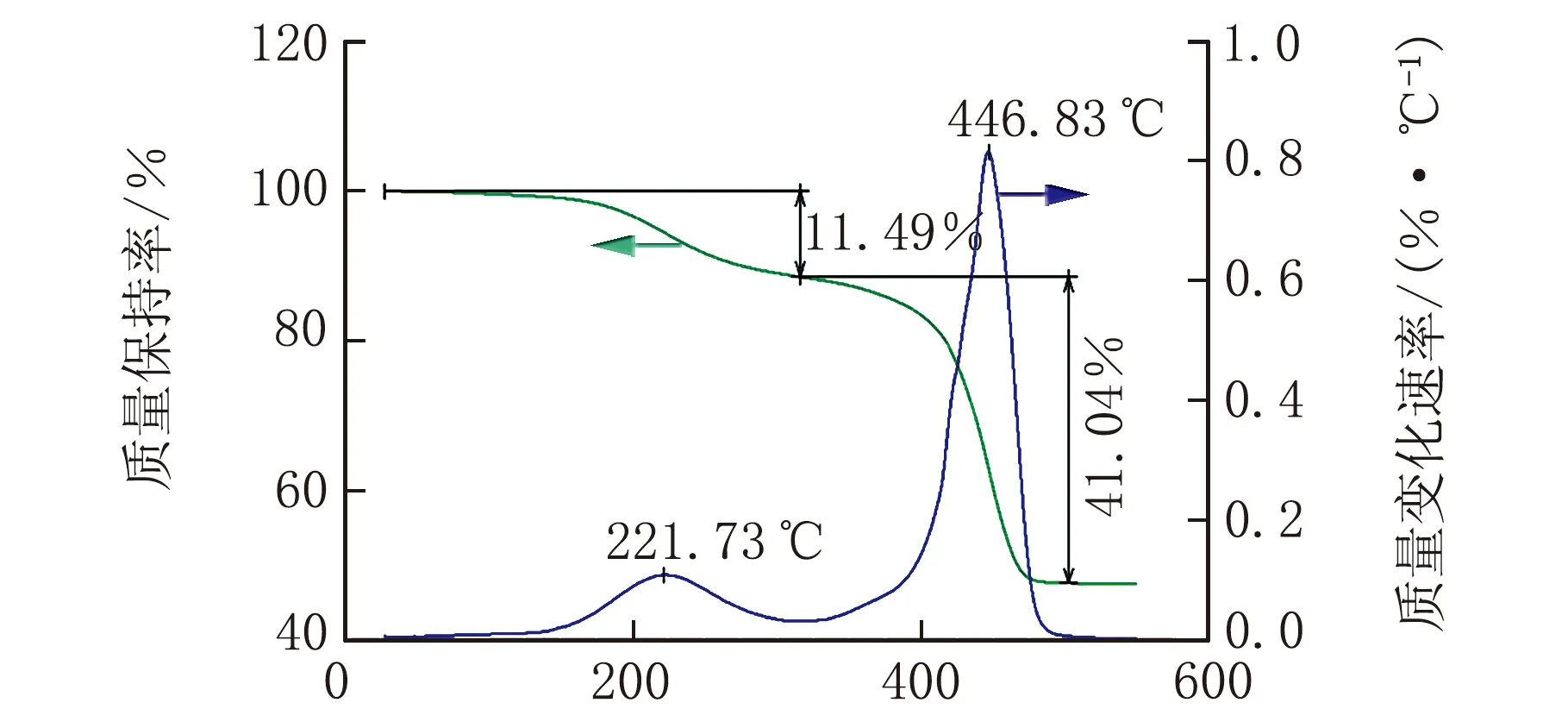

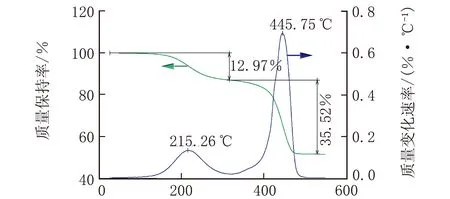

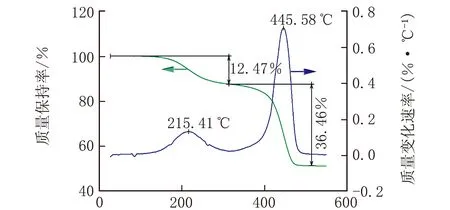

丁腈橡胶密封圈高温老化热分解曲线如图1~图3所示。

温度/℃图1 橡胶密封圈高温老化3 d热分解曲线图

温度/℃图2 橡胶密封圈高温老化17 d热分解曲线图

温度/℃图3 橡胶密封圈高温老化94 d热分解曲线图

丁腈橡胶密封圈老化3 d和老化94 d的热分解过程中均表现为两个阶段失重:第一个阶段(约150~300 ℃)为缓慢吸热反应,主要是热氧老化过程中增塑剂等低分子挥发及吸附水失重;第二阶段(约400~500 ℃)为快速吸热反应,主要为橡胶主链及其交联产物在高温下裂解,这是丁腈橡胶密封圈最主要的分解反应,分解速率最快。对比不同老化时间的热失重曲线可知,第一阶段的质量损失在老化3 d为11.49%,17 d为12.97%,94 d为12.47%,表现为先增后略降,而第二阶段的质量损失正好相反,表现为先减后略增加。结合丁腈橡胶的交联密度变化来看,老化初期的样品质量损失增大主要是由于样品发生氧化降解生成低分子物质,低分子组分的含量增加,导致质量损失增加;老化中后期橡胶中低分子组分在老化过程中逐渐挥发,使得质量损失略有下降。从第二阶段的质量损失变化也可证实,橡胶老化初期的降解造成部分高分子链断链,质量损失下降;随着橡胶发生热氧老化,表面生成含氧基团,老化后期的质量损失略有上升。对比老化前后橡胶的热分解温度可知,其热稳定性基本不变。

2.3 压缩永久变形

根据测得的丁腈橡胶密封圈受压方向截面尺寸值,按公式(1)计算其压缩永久变形。

c=(h0-h1)/(h0-hs)

(1)

式中:c为压缩永久变形;h0为橡胶密封圈原始截面尺寸;h1为橡胶密封圈恢复后受压方向的截面尺寸;hs为压缩工装的限制高度尺寸。

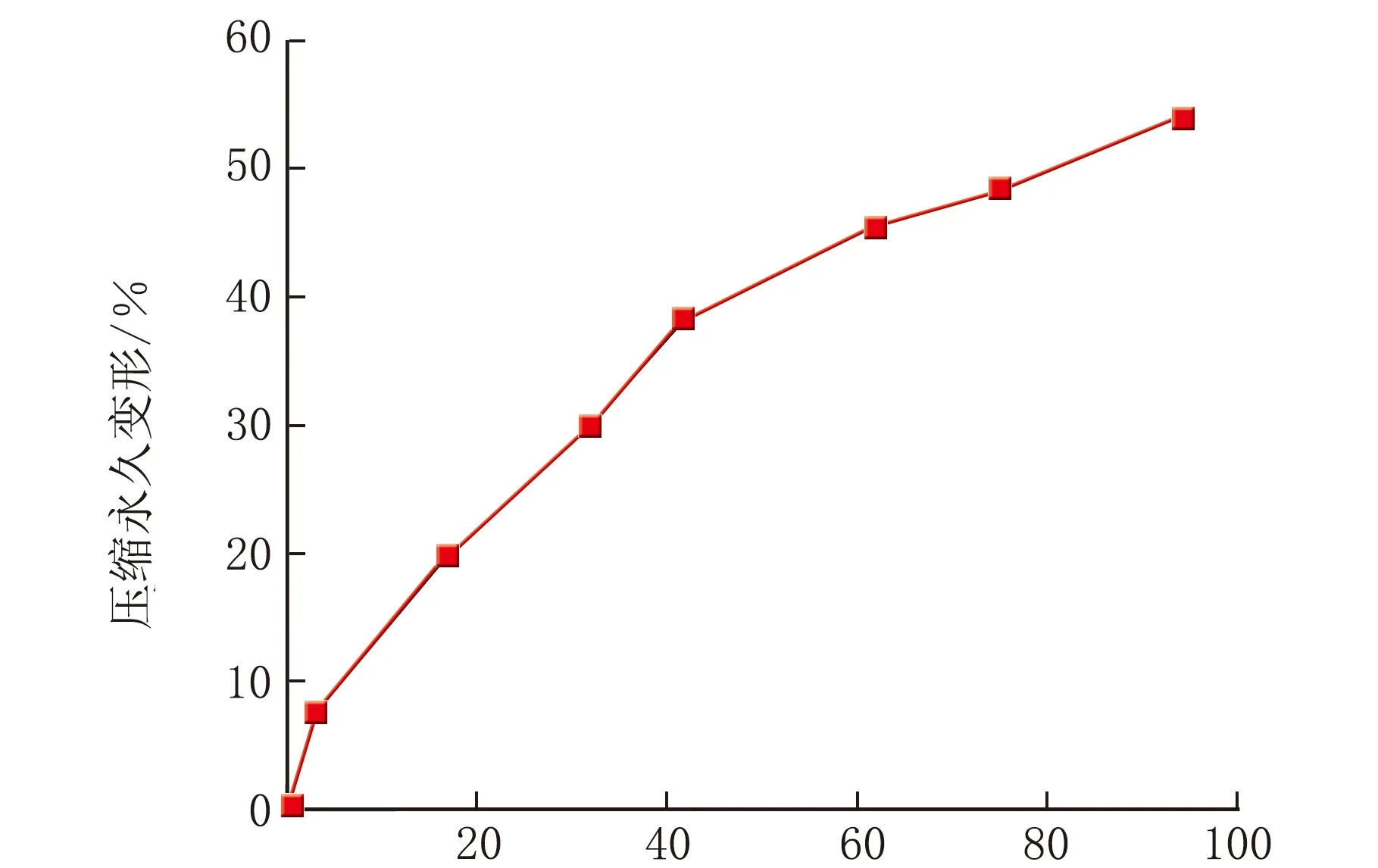

丁腈橡胶密封圈的压缩永久变形随时间的变化规律见图4。由图4可以看出,随着实验时间的延长,丁腈橡胶密封圈的压缩永久变形不断增大,94 d时压缩永久变形已达54.14%,表明橡胶密封圈的不可逆损伤不断增加,回弹性下降。从变化幅度来看,42 d前的压缩永久变形随着时间增加基本呈线性增大,42 d后的压缩永久变形增加趋势有所减缓。

时间/d图4 丁腈橡胶密封圈压缩永久变形随时间的变化曲线

在高温、氧气和压缩应力综合作用下,老化前中期阶段,一方面老化初期降解反应使得分子链断裂,降低交联网络结构致密性,分子链自由度增加,使得解除压应力后橡胶恢复至原有状态的能力下降;另一方面随着新交联反应占主导,交联密度快速增加,导致分子链间相对滑动阻力增大,弹性下降,压缩永久变形增大。老化中后期,交联密度增加放缓,同时橡胶内部增塑剂等小分子组分在热氧老化中发生迁移和挥发,导致橡胶发硬,弹性降低,压缩永久变形持续增大。

2.4 宏观性能退化与微观损伤关联性

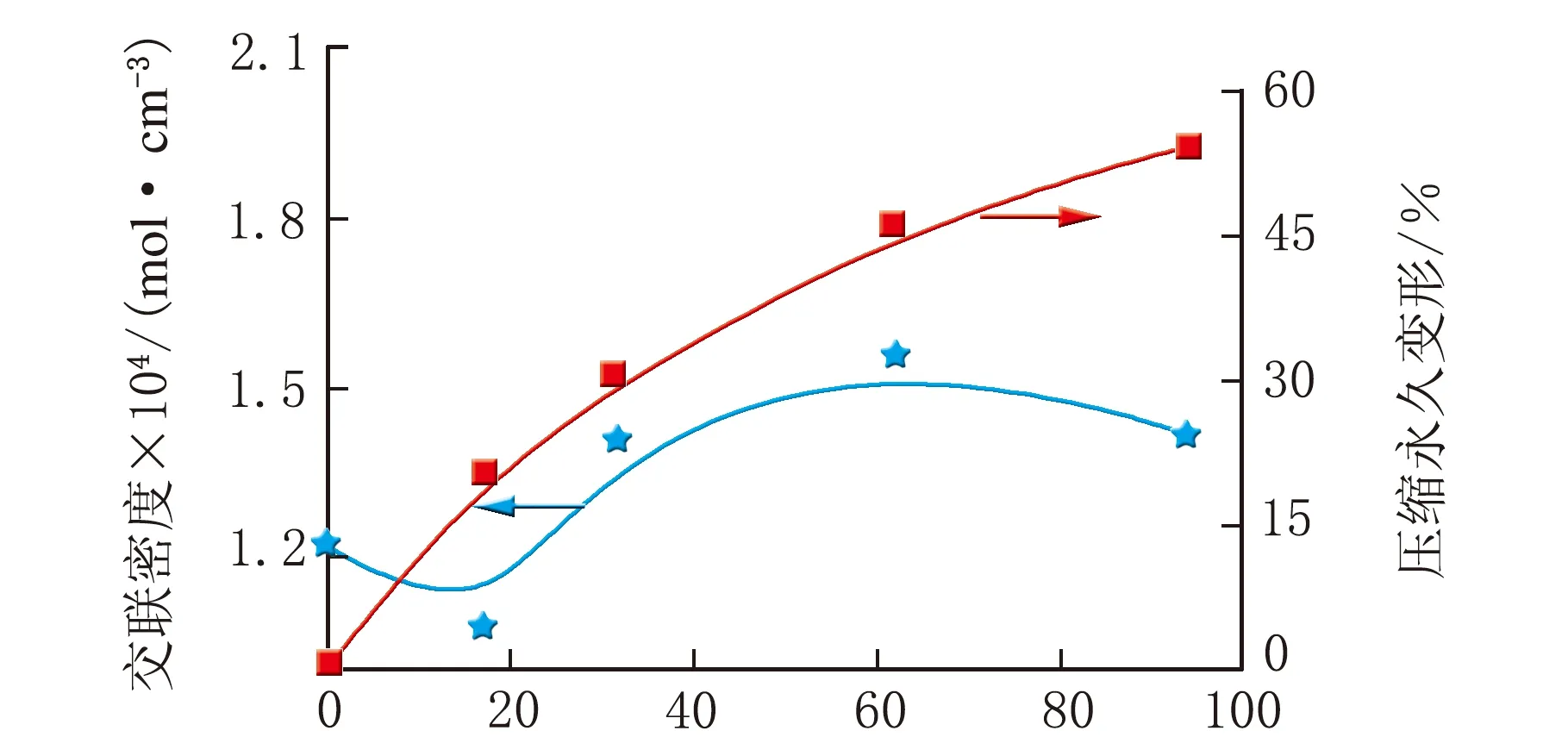

橡胶在温度、氧气和应力的作用下,随着老化时间的推移,发生降解或交联等化学变化导致微观结构损伤,进而引起宏观性能退化,即橡胶老化的微观损伤与宏观性能退化存在关联性。对比丁腈橡胶密封圈在高温老化条件下,宏观性能压缩永久变形与微观损伤表征参数交联密度随时间变化的趋势(见图5)可知,丁腈橡胶密封圈交联密度基本上呈波动上升趋势,在老化后期交联密度出现下降,但仍高于初始值。从永久变形与交联密度的变化趋势看,随着老化时间延长,压缩永久变形升高,基本上与交联密度的变化趋势一致,说明宏观物理性能压缩永久变形与交联密度呈正比。

时间/d图5 丁腈橡胶密封圈压缩永久变形与交联密度变化趋势对比图

为定量表征压缩永久变形与交联密度的关联程度,采用Spearman秩相关系数法评价两组实验数据变化趋势的一致性。将橡胶密封圈于高温下在0 d、17 d、32 d、62 d、94 d时的压缩永久变形、表面交联密度分别按其大小统一排序,压缩永久变形和表面交联密度的秩分别设为x(压缩变形)、x(交联密度),对应的秩序为:x(压缩变形)=(4,5,3,1,2);x(交联密度)=(5,4,3,2,1)。

按照公式(2)计算秩相关系数r,定量评价宏观性能退化与微观损伤的相关性。

(2)

式中:di为秩差;n为参比样品组数。

计算结果表明,丁腈橡胶密封圈的压缩永久变形与交联密度的秩相关系数为0.95,表明宏观性能压缩永久变形与微观损伤交联密度之间存在很好的相关性,交联密度能很好地代表丁腈橡胶压缩永久变形的变化趋势。

3 结 论

在温度、氧气和压缩应力的共同作用下,丁腈橡胶密封圈在老化过程中降解断链与氧化交联同时存在,在整个高温老化实验过程中,丁腈橡胶密封圈表面和内部的交联密度整体均呈上升趋势,表明其高温老化以交联反应为主;丁腈橡胶密封圈压缩永久变形随老化时间不断增大,并且交联密度与压缩永久变形的秩相关系数为0.95,呈正相关。在实际使用过程中,可通过监测丁腈橡胶密封圈交联密度的变化预计其压缩永久变形程度,评估其密封性。