重庆地区铁路工程机制砂质量控制措施

2019-08-20孙轲

孙轲

(1.中国铁道科学研究院集团有限公司,北京 100081;2.中国铁路成都局集团有限公司 重庆建设指挥部,重庆 400023)

当前,重庆地区不少在建铁路项目存在用砂紧缺情况。随着天然砂日渐枯竭,以及一些新规划铁路项目陆续开工,工程用砂供需矛盾更加突现。通过对重庆涪陵区至酉阳县一带多家砂石厂调查发现,大部分小型砂石厂生产设备落后、生产条件简陋,影响机制砂产品质量。根据砂石厂生产现状,有针对性地开展机制砂生产质量控制措施研究,既有利于环境保护、实现砂石厂可持续发展,也有利于保障铁路工程用机制砂的料源和质量[1-2]。

1 存在的问题

1.1 设备问题

设备问题在重庆地区砂石厂尤为突出。许多砂石厂设备不仅陈旧,而且并非生产机制砂的专业设备,而是利用碎石生产设备,通过调整筛网,将碎石副产品筛成机制砂。破碎设备以颚式破碎机为主,稍好的则采用2级或3级破碎。为便于设备维修和配件互换,许多砂石厂采用同一破碎方式、使用同一品牌破碎机。为提高机制砂产量,砂石厂放宽了筛分中的筛网尺寸,机制砂细度模数多为3.1~3.6,针片状颗粒较多;压碎指标不稳定,基本为12~24。

1.2 工艺问题

重庆地区砂石厂主要采用干法、湿法生产工艺,个别采用半干法生产工艺,但与传统生产工艺流程存在较大差别。

1.2.1 干法生产工艺

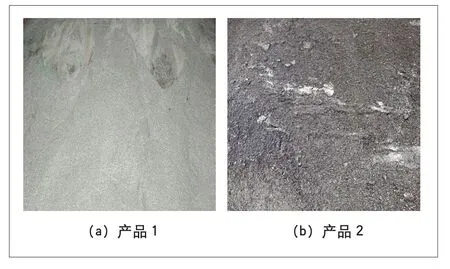

采用干法生产工艺的砂石厂缺少母岩筛选或振动除土处理环节,大多未经收尘处理。该工艺生产的机制砂不仅石粉含量高,且质量参数不稳定。试验结果显示,机制砂中石粉含量11%~16%、亚蓝值(MB值,机制砂中的含泥量)0.4~1.6。部分产品外观见图1。

图1 干法生产工艺机制砂外观

从图1可以看出,未经收尘处理的干砂,感官质量较差、石粉含量高。取样试验结果显示,产品1石粉含量14.6%,产品2石粉含量13.7%,不满足GB/T 14684—2001《建筑用砂》石粉含量上限10%的要求[3],也不满足TB 10424—2018《铁路混凝土工程施工质量验收标准》要求[4]。

1.2.2 湿法生产工艺

采用湿法生产工艺的砂石厂,均将成品机制砂转运至单独洗砂机进行石粉处理,洗砂后(水洗砂)也未进行脱水处理(见图2),且工艺不连续。因此,该工艺生产的产品含水率较高。

图2 洗砂现场的机制砂

取样试验结果显示,图2中机制砂含水率为14.1%。

由于大多砂石厂没有储存场地,都将水洗砂直接送至施工单位的拌和站。产品在拌和站料仓中存放1、2 d后,含水率才趋于稳定(见图3)。

图3 料仓中存放2 d的水洗砂

从图3可以看出,料仓中存放2 d的水洗砂依然较湿润,取样试验结果显示,机制砂含水率为6.8%。

1.2.3 半干法生产工艺

一些砂石厂采用半干法生产工艺,对生产过程中的母岩进行清洗,同时对机制砂采取水洗方式进行石粉处理,相当于干法、湿法工艺结合,以此克服半干法生产效率低的缺点[5-7]。

1.3 环保问题

一些砂石厂因环保问题关闭,仅保留了有环保措施的、环保效果稍好的砂石厂。但是,仍然不同程度地存在一些环保问题,导致这些砂石厂处于间歇性生产状态。

1.3.1 扬尘污染

干法生产工艺最突出的问题是扬尘问题,被调查的砂石厂不同程度地存在该问题(见图4)。

图4 生产现场的扬尘问题

从图4可以看出,现场的粉尘含量明显超出规定浓度,虽然未经仪器测量,但在现场明显感觉呼吸不畅,且部分区域粉尘已影响视线。

1.3.2 水污染

一些砂石厂利用便利的水资源,将洗砂设备安装在河道边,用抽水机直接抽河水洗砂,污水仅经简单沉淀便向河中排放,不仅用水量较大,且污水未达排放标准,对水资源污染严重。

1.3.3 噪声污染

由于用电高峰期电费较高,许多砂石厂在夜间生产,不仅节省电费,还能避开环保检查,但产生的噪声严重影响附近居民的正常生活(见图5)。

图5 噪声扰民的砂石厂

从图5可以看出,砂石厂距离居民较近,图片右上角位置的居民离砂石场不过百米,且不止1户。无论白天还是夜间生产,都产生严重的噪声污染。

2 质量控制措施

由于资金问题,重庆地区砂石厂不能一次性投入太多资金解决设备、工艺等问题,但可以结合自身独有优势,采取针对性措施,有效控制机制砂质量[8]。

2.1 MB值控制

TB 10424—2018《铁路混凝土工程施工质量验收标准》对机制砂石粉含量的规定进行了调整:当机制砂MB值<0.5时,石粉含量上限可达15%[2]。例如,拥有良好矿山资源(见图6、图7)条件的砂石厂,采取措施控制机制砂MB值,投入少、回报快。

图6 铂屹矿山

图7 靛水矿山

从图6、图7可以看出,彭水县铂屹砂石厂和靛水砂石厂的矿山整体性较好,无夹层,覆盖层较薄,没有较多风化岩、泥块等,这2处矿石厂拥有良好的资源条件。

2.1.1 除土处理

对彭水县铂屹砂石厂的母岩进行简单筛选:用挖掘机选取粒径较大、洁净度较好的干净母岩进行生产,在不改变工艺流程的情况下,与日常生产的机制砂进行MB值试验对比,多次试验结果显示,经过母岩筛选的机制砂MB值为0.3~0.5,日常生产的机制砂MB值为1.0~1.3,MB值相差明显。可见,除土处理对机制砂MB值的影响程度较大。除土处理主要包括以下几方面:

(1)覆盖层处理。覆盖层中含植被、风化岩颗粒及泥块等多种杂质。覆盖层中的泥块或单独存在、或黏附于母岩,需尽量处理。此外,由于重庆地区降水丰富、气候潮湿,部分泥块渗入岩石,导致岩石表面产生苔藓类植被与母岩融为一体,需人工清除。这些杂质不仅影响机制砂中有害物质含量,而且影响机制砂的MB值。

(2)母岩筛选。除一些植被根系外,母岩中较多杂质都以细小颗粒状态存在(见图8)。从图8可以看出,泥土、风化岩等多以细小颗粒形态存在于母岩中,一些粉末状颗粒黏附于较大石块表面。基于这些特点,可通过筛选对其清除,主要采取以下方式:

①筛分。在场地内搭设简易筛分装置,仅集中筛选中小颗粒母岩。因为较大粒径的母岩所占比例相对较多、杂质含量较少,且容易单独装车,在装车过程中,可进行针对性筛选,优先运送至喂料口;剩下较小母岩颗粒时再集中筛选。该方法弊端在于需要独立场地,筛分效果相对较差。在具备场地、资金的情况下,可考虑安设一段较长的振动筛筛选母岩,以达预期效果[9]。母岩筛选后效果见图9。

图8 母岩筛选前

图9 母岩筛选后

②振动除土。即在振动喂料环节中,将进料口的底端改成筛网,在喂料过程中筛除细小颗粒,完成除土处理。

(3)母岩清洗。在覆盖层处理和筛选后,再对母岩进行清洗,洗掉黏附于母岩上的细小粉尘颗粒,将机制砂MB值控制在较理想的范围。然而从现场调查情况看,很多砂石厂位于山顶,用水问题突出,存在污水处理问题。矿山条件良好的砂石厂,只简单处理覆盖层就可使机制砂MB值<1.4,砂石厂并不愿意在这些方面投入。利用矿山开挖后的空地修建沉淀池,可实现循环用水清洗母岩,完成除土控制后,机制砂MB值<0.5,容易生产出满足铁路工程使用要求的机制砂。

图10 彭水县靛水砂石厂生产工艺流程

2.1.2 增加工序

彭水县靛水砂石厂生产工艺流程见图10。从图10可以看出,该厂生产3种机制砂。第1种机制砂由经过1次破碎的母岩筛分而成,第2种机制砂由1次破碎后的碎石和余料再次破碎筛分而成。对前2种机制砂取样,进行多次MB值试验,测得第1种机制砂MB值为1.0~1.3,雨天生产的机制砂MB值可达1.6,而第2种机制砂MB值为0.4~0.6,两者相差较大。原因在于母岩经破碎、筛分后,更多泥粉、泥块混入第1种机制砂中被筛分掉,一部分泥粉附着于碎石、余料,一部分泥块混入碎石、余料,被再次破碎后存在于第2种机制砂中。相对于第1种机制砂,第2种的母岩经过一次较彻底的振动除土,MB值大幅减小。

2.2 石粉含量控制

2.2.1 增加洗砂机

洗砂机可洗掉部分机制砂中的小颗粒,也会冲走部分杂质,而关键在于能控制机制砂中的石粉含量。部分砂石厂洗砂设备调查见图11—图13。

图11 龙洞塘自建砂石厂振动式洗砂机

图12 黔江区海艳砂石厂轮式洗砂机

图13 武隆区清水砂石厂洗砂机

从图11—图13可以看出:龙洞塘自建砂石厂将1个振动筛当作洗砂机,用以控制石粉含量;黔江区海艳砂石厂使用单独的轮式洗砂机进行石粉控制;武隆区清水石场认为用单独洗砂机控制效果不好,改用轮式、螺旋式洗砂机组合洗砂。对3家砂石厂机制砂多次取样进行石粉含量试验,结果显示,石粉含量为4%~7%,满足铁路工程C50以下等级混凝土使用要求。

通过洗砂机控制石粉含量,费用投入少、占用场地面积小,且能有效控制石粉含量。

2.2.2 增加收尘设备

干法制砂区别于其他2种生产工艺的关键在于利用收尘设备处理石粉。被调查的小型砂石厂中,仅彭水县靛水砂石厂安装了收尘设备。对收尘后的机制砂取样进行多次试验,结果显示,石粉含量为5%~7%。收尘设备利用风机吸收石粉,可通过调整设备功率改变风力大小,对石粉进行相对准确的控制,其控制效果更有利于质量稳定性。

2.3 增加生产设备、优化生产工艺

针对机制砂质量控制薄弱环节,适当进行设备、工艺优化,是生产质量控制的有效措施。在生产设备、工艺优化前,彭水县靛水砂石厂按照“锤式破碎→筛分→机制砂(碎石)”的方式生产,其产品质量不符合铁路工程使用要求。应中铁二局集团有限公司渝怀铁路项目经理部要求,增加设备并优化工艺:

(1)增加1台锤式破碎机,利用碎石进行机制砂生产,1级破碎改为2级破碎。

(2)增加1台收尘设备(见图14),对石粉进行处理,弥补干法制砂缺少收尘处理环节的缺陷。

图14 彭水县靛水砂石厂的收尘设备

(3)增加1套加湿设备(见图15),优化生产工艺。该加湿设备与收尘设备同步安装,加湿后机制砂有利于离析控制。

图15 彭水县靛水砂石厂的加湿设备

(4)对筛分设备进行改造。根据机制砂颗粒级配试验数据分析,多次优化改进机制砂不同孔径筛板长度,改善机制砂细度模数和颗粒级配情况,使机制砂细度模数控制在2.6~3.0,级配满足Ⅱ区砂要求。

增加设备、优化工艺前后的机制砂质量参数对比见表1。可以看出,设备和工艺优化后,机制砂的压碎指标值、MB值、石粉含量、泥块含量、细度模数均降低,机制砂质量参数指标满足铁路工程高强度等级混凝土使用要求[10]。其原因在于,设备和工艺的优化加强了对机制砂颗粒形状和细度模数的控制;单独增加1道破碎工艺,相当于增加1次筛分,加强了除土处理控制;增加收尘设备和加湿设备,有效控制了机制砂石粉含量,有效实现了机制砂防离析控制。机制砂质量得到有效提高,对于砂石厂,机制砂售价提升;对于施工单位,机制砂符合铁路工程高等级混凝土使用要求,取得了双赢效果。

表1 机制砂质量参数对比

3 结束语

通过以上调研和分析,各砂石厂可采取以下措施控制机制砂质量:

(1)通过除土处理控制机制砂MB值,保证MB值<0.5;

(2)增加洗砂设备、收尘设备,保证机制砂石粉含量<7%;

(3)优化生产设备及工艺,保证机制砂满足铁路工程高等级混凝土使用要求。

此外,环境保护是可持续发展的根本,如因环保问题导致砂石厂关闭,所有质量控制措施都将化为泡影。各砂石厂应紧密围绕粉尘控制、污水处理、噪声扰民等问题,采取有效环境保护措施,实现生产可持续发展。砂石厂应始终坚持做好粉尘处理、污水处理工作,并避免扰民,方能维持经营。