浅谈加压浸出釜排料阀的优化控制

2019-08-20祁凤琴胡进宝温晓瑛

祁凤琴,胡进宝,温晓瑛

(金川集团股份有限公司,甘肃 金昌 737100)

目前国际上加压酸浸技术以其浸出效率高,成本低,节能环保和原料适应性强的特点,已成为新的镍钴湿法冶金关键技术之一。镍矿浆由加热器加热后送至加压浸出釜(以下简称加压釜),并同时通入氧气、蒸汽和水,在高温、高压、腐蚀、易结晶、有泡沫和金属固体颗粒的密闭容器里进行搅拌,充分反应后料液由排料阀排出。

加压釜是高温高压密闭容器,排料阀在上述复杂工况下工作过程中,由于加压釜本身的高温高压,排料阀前后压差接近0.7MPa,以及料液特殊的粘性和强腐蚀性,极易导致阀门产生汽蚀、结晶、卡死、磨损等故障,因此排料阀的生命周期很短,一台普通球阀的平均寿命20天左右,最短的只有5天。为解决此类问题,不仅仅从阀门结构选型本身着手,还应该结合控制方式。以下是对加压釜排料阀在自动优化控制方面的一些思路[1]。

1 排料阀的选型

加压釜排料介质为稀硫酸镍矿浆(硫化铜、硫化镍、赤铁矿、二氧化硅等),含氧量较高,且由于浸出压力,温度,物料成分的变化,普通白钢材质排料阀阀座易破损、填料函处结晶物多、阀门易卡死、阀体和阀球穿孔等问题,避免因为物料成分的变化和温度、压力等因素造阀门频繁卡死、磨损等情况。

钛材以其机械强度大、易加工、塑性好、有良好的抗腐蚀性能而著称,广泛应用于湿法冶炼工况中。根据多年的维护经验和实验,排料阀类型宜选用钛材球阀,传动类型为气动,气源选用氮气,阀门内套利用陶瓷以防止冲刷和气蚀,延长阀门使用寿命,能达到良好的应用和控制效果;同时由于釜内压力较大,在阀门的上游侧加装节流元件,以减少对设备和管道的冲刷;一般情况下如果需要对钛球阀作为调节阀,可以在阀门上加装定位器,这样即可以调节被控参数。

2 排料阀的传统控制方式

如图1所示:排料阀置于加压釜后端,在加压釜连续生产时,主要对加压釜的液位进行自动实时控制,一般分为PID调节控制和两位控制。在实际运作过程中,紧靠简单PID调节方式不仅调节不稳定,还容易引起汽蚀、卡塞、偏心等问题。在DCS系统中,一般情况下PID调节功能块的计算周期为1s,相当于阀门的阀位每1s就要变化一次,因为PID调节相对来说比较精密,这就会使阀门不停地在小开度下动作,由于物料成份复杂,阀门就会不停地处在磨损状态,严重磨损会导致腔体表面有凹槽,不光滑,继而引起阀门内部结晶、阀卡等一系列问题。

所谓的两位控制,是指将排料阀与釜内液位进行联锁,到达高限时使排料阀全开(开关阀)或者开度为100%(调节阀),液位至低限时使排料阀全关(开关阀)或者开度为0%(调节阀),这样可以解决阀门在小开度下产生磨损的情况,但是控制不够精确,对工艺指标提升不利,并且由于排料阀前后压差很大,阀球在很短的时间内开关,会因为遭受很大的冲击而受损,严重影响阀门的使用寿命。

图1 加压釜工艺联锁图

由于工艺原因,一般情况下加压釜一个月左右需要检修一次,为时4-8小时,检修意味着需要停釜降温降压,加压釜的正常工作温度约160摄氏度,正常生产的釜内压力约0.8兆帕,加压釜内温度、压力降至常压时,一旦排料阀内部有介质残留,造成阀门腔体内部介质严重结晶,造成阀门卡死,无法正常开车,影响工艺生产计划。

3 排料阀的优化控制方案

针对目前存在的问题,提出了以下解决方案:

(1)排料阀阀位的区间分段控制。假如按照工艺要求的加压釜液位的上限为2.5m,下限为1.7m,将1.7m-2.5m这一范围平均划分为6个区间,即L1区:小于1.7m,L2区:1.7m-1.9m,L3区 :1.9m-2.1m,L4区:1.9m-2.3m 区 ,L5区:2.3m-2.5m,L6区 :大于2.5m,同时将阀门开度从0%-100%之间分别取为6个阀位,V1:0%,V2:20%,V3:40%,V4:60%,V5:80%,V6:100%,阀位与液位的逻辑关系如下:

表1 阀位与液位逻辑关系表

随着加压釜液位的变化,阀位会不断变化,但是为了避免液位在临界点上下浮动,导致阀位频繁切换,在DCS程序中可以设置,根据工艺的变化,阀位的保持既定的时间周期,这样既可以解决因为阀位小开度变化引起的阀门磨损,也能解决由于两位控制造成的液位不够精确的问题,关于控制区间的的分布,以及时间周期的设定,是可自定义的,不是一成不变的。

在这个控制方案中,最重要的是寻求阀门最有效的时间控制周期,最终实现阀门的时间周期与液位稳定控制的最佳平衡点,并能在保证阀门稳定工作和最佳寿命周期的前提下,实现液位最精准的控制,最大程度的提升加压浸出工艺指标自控水平。

(2)针对排料阀的PID控制模式。前面已经叙述,由于PID精准控制会因为排料阀定位器位置每1秒都会因为加压釜内液位的变化发生改变,这就会使得阀门每秒动作一次,频繁的小开度对于物料成分复杂的加压釜这种特种设备来说很不适应,排料阀的寿命极短,因此个人认为可以延长PID功能块的运算周期,以最适宜的PID运算周期指导排料阀动作;但是有些DCS系统的PID运算周期无法改变,就可以通过在PID运算功能块的触发端加时间继电器,利用既定的时长内定时触发PID动作,这样即可避免PID运算周期短引起的阀门磨损的情况。根据以往的维护经验和实验数据,这一运算周期以5-10min为宜。

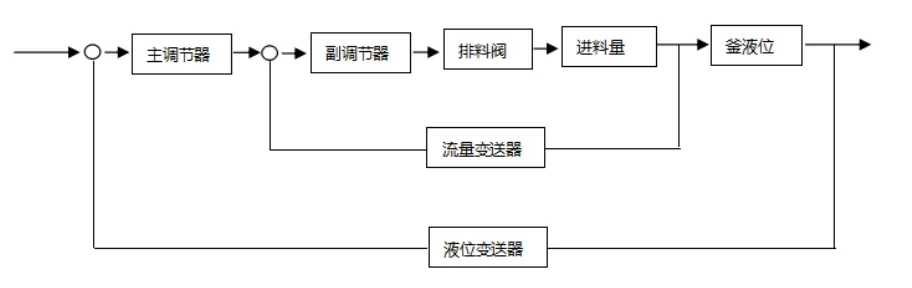

(3)串级控制系统。以上两种控制方式所达到的预期的控制效果是一致的。当然这种控制方式的实施还要根据加压釜进料量的大小综合进行考量,如果工艺条件允许的话,可以与加压釜进料口进料量、加压釜液位、排料阀形成串级回路控制,如图2所示,并结合工艺指标以及工艺要求,达到生产效率最佳。

图2 串级回路控制

图1 中主调节器的设定值为工艺所需要稳定的液位值,因此主回路为定制控制系统;而由副调节器、排料阀、进料量、流量变送器构成的副回路是一个随动控制系统,因为副调节器的设定值由主调节器的输出提供,它虽主调节器的输出的变化而变化,并根据副变量的测量值与给定值的偏差工作。由加压釜进料量作为副变量参与控制,以尽量避免对主变量加压釜液位的扰动,从而通过串级回路控制,稳定加压釜料量、液位,提升加压釜的控制质量和自动化水平。

4 检修模式下的排料阀蒸汽吹扫控制

由于检修时加压釜降温降压,温度突然降低会引起阀门结晶卡死,极易导致加压釜无法如期开车。在排料管道上排料阀进料前端引入蒸汽分管道和蒸汽吹扫阀,在降温卸料后,及时关闭排料阀前端截止阀并同时打开蒸汽吹扫阀,在检修期间定时打开蒸汽吹扫阀门,保证阀门腔体内干净,不残留物料结晶物,防止阀门卡死。关于吹扫阀门的时间以及实现方式,可以利用DCS系统定时器进行自动控制,根据需求进行吹扫;关于蒸汽压力以及蒸汽管道大小的设置,需要结合工艺,在不影响生产的前提下选择合适的蒸汽汽源和管线;在正常生产时,蒸汽吹扫阀关闭,此时需要做好防护,以延长蒸汽吹扫阀的使用寿命。

5 结语

由于加压釜属于压力容器,也属于特种作业设备,因此在一般情况下,工艺控制方案的实施需要经过多次的推敲和论证,要想真正的付诸于实现,需要和工艺生产方经过多次的沟通和协调,并且充分考虑到改造可能会引起的各项工艺指标的变化,甚至可能会产生的各种安全隐患。以上方案是从理论角度探讨,可能会忽略很多实际的因素,所以方案是否可行,还需要论证。