水泥稳定碎石基层产生收缩裂缝的原因及对策

2019-08-20孙国一

孙国一

(中交一公局集团有限公司,北京 100024)

0 引 言

水泥稳定碎石常用于各级公路的基层、底基层,具有足够的强度和稳定性、较小的收缩(温缩、干缩)变形和较强的抗冲刷能力。在施工时水泥稳定碎石基层经常会产生横向裂缝,以往的研究大多数从项目管理、级配、原材料质量及温差等方面进行整体性分析[1-6],本文主要对比行业标准和地方标准的差异,分析、总结配合比对收缩裂缝产生的影响。

1 工程概况

国道107官渡黄河大桥工程位于新乡市原阳县、郑州市中牟县境内,路线全长31.775km,采用一级公路技术标准,设计速度为100km·h-1。本项目路面结构由上至下为:16cm厚沥青混凝土、36cm厚基层、18cm厚底基层。底基层选用3档备料,基层选用4档备料;细集料中小于0.075mm的颗粒含量不小于15%,塑性指数不大于12。底基层7d无侧限抗压强度标准为4MPa,基层为6MPa;底基层劈裂强度不小于0.35MPa,基层不小于0.5 MPa;底基层水泥剂量不超4%,基层不超5%。

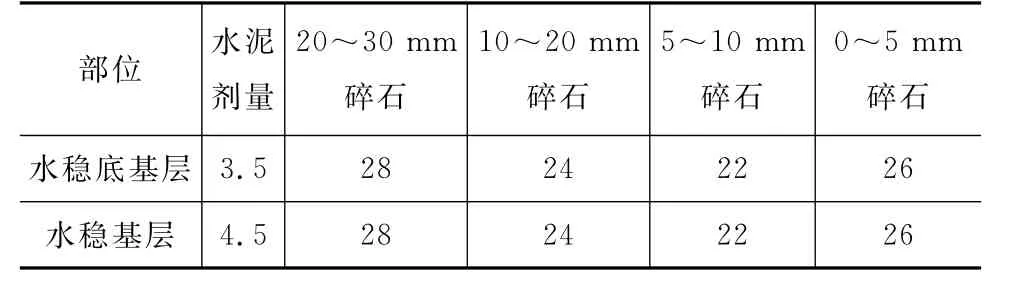

路面水稳结构层设计按《公路路面基层施工技术细则》(JTG/T F20—2015)和《公路沥青路面设计规范》(JTG D50—2006)要求选用混合料级配,基层选用CB-2或 CB-3,底基层选用 CB-1,具体见表1。为防止离析并考虑级配连续,施工时底基层选用4档料。工程一分部施工配合比见表2,二分部施工配合比见表3。

表1 设计级配

表2 一分部施工配合比 kg·m-3

表3 二分部施工配合比 kg·m-3

2 裂缝基本情况

水稳施工完成3个月后逐渐有裂缝产生,经过裂缝排查,获得基本情况如下。

(1)一分部水稳下基层出现了规律性的横向裂缝,水稳底基层裂缝较少,大部分在水稳基层,平均每公里出现37道,平均间距为30~40m,个别路段为20~30m,比较集中的段落为K3+800~K4+800段和K7+500~K7+655段。

(2)二分部水稳底基层裂缝分布比较均匀,平均每公里出现22道,平均间距为40~50m,个别路段为20~30m,比较集中的段落为K20+700~K21+500段。

(3)以上裂缝均为横向裂缝,宽度为1~2mm且大部分为贯通型裂缝。

3 裂缝产生的原因分析

3.1 试验分析

为验证裂缝对路面承载能力的影响,项目对开裂路段进行了现场取芯(裂缝处和裂缝附近取芯),检测混合料级配、无侧限抗压强度、劈裂强度、弯沉等,结果如下。

(1)无侧限抗压强度:一分部底基层平均值为5.1MPa,代表值为4.6MPa,下基层平均值为7.9 MPa,代表值为7.4MPa;二分部底基层平均值为8.6MPa,代表值为7.9MPa;均满足设计要求。

(2)劈裂强度:一分部底基层平均值为0.55 MPa,代表值为0.48MPa,下基层平均值为0.81 MPa,代表值为0.72MPa;二分部底基层平均值为0.88MPa,代表值为0.83MPa;均满足设计要求。

(3)集料级配:检测结果见表4、图1。

表4 基层水洗筛分结果

图1 集料级配检测结果

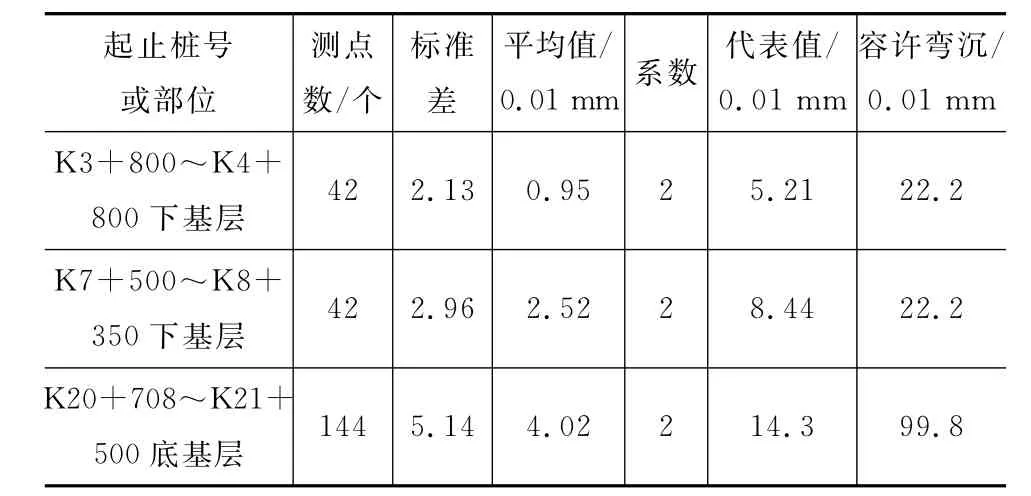

(4)弯沉值:采用贝克曼梁(SY-YQ-090)进行检测,评定结果见表5。

表5 弯沉评定结果

3.2 水稳开裂的主要原因

水稳基层、底基层出现裂缝与环境温度有关,与汽车荷载作用无关,因而定性为收缩裂缝。影响收缩裂缝的主要因素包括配合比、施工是否连续、养生条件等[7-10]。

3.2.1 级配技术标准

项目施工采用交通运输部颁发的行业标准《公路路面基层施工技术细则》(JTG/T F20—2015)和《公路沥青路面设计规范》(JTG D50—2006),没有充分考虑地理、环境等的影响,针对性不强。

3.2.2 级配范围

为了杜绝收缩开裂,应设法让水泥稳定碎石收缩限制在骨架结构内部。从表2、3可看出,一分部和二分部的20~30mm集料用量分别为26%、28%,而依据项目在河南其他高速公路的调研,发现采用河南省地方标准《公路水泥稳定碎石抗裂设计与施工技术规范》(DB41/T 864—2013)规定级配的水稳基层横向裂缝较少。经过数据对比,发现行业标准级配范围要求较宽(图2)。

同时,相关资料表明,4.75mm临界筛孔通过率超过30%极易形成悬浮结构。从现场取样筛分结果也可看出,施工采用的级配虽然满足行业标准级配要求,但大部分没有达到地方标准级配要求,例如4.75~9.5mm集料用量为17.7%,超过地方标准12%的要求,抗裂性能较差。

3.2.3 水泥剂量

水泥剂量越大,收缩越严重,设法降低水泥用量是防止收缩开裂最有效的途径。行业标准设计水泥剂量为4.5%~6%,而地方标准设计水泥剂量为3%~3.5%,因此行业标准易产生收缩裂缝

图2 行业标准与地方标准级配曲线对比

当前水泥剂量设计采用静压法制备试件,其7d强度不足振动法制备试件的1/2。也就是说,4.5%水泥剂量静压试件抗压强度代表值为6.8MPa,实际振动法试件的强度达到13.6MPa。显然,采用静压法制备试件进行级配设计,水泥剂量过大,现场强度过高,这是导致收缩裂缝严重的主要原因之一。

3.2.4 振动成型

与行业标准相比,地方标准选择垂直振动试验方法的参数更为齐全。行业标准仅规定了工作频率、激振力和静面压力,无法描述振动仪工作状态,且压实控制标准与实际施工不吻合,不易操作;而地方标准压实仪具有惟一性,规定的参数与实际施工效果相匹配,实际芯样相关性可达93%。

3.2.5 施工情况

水泥遇水凝结硬化,温度越高凝结硬化越快。水泥稳定碎石碾压要求在初凝之前完成,而施工期5月下旬至9月中旬当地气温较高,水泥凝结硬化较快,若施工过程因运输车辆不足或现场摊铺过慢等原因中断,必然会造成隐性施工缝。一旦遇到降温,隐性施工缝就可能出现拉裂张开。

3.2.6 养生

洒水保湿养生非常重要,水泥稳定碎石只能在有水的条件下强度才持续增长,7d强度约为极限强度的45%,28d强度约为极限强度的75%。当下基层施工完毕而上一结构层未能及时覆盖时,养生只有7d,显然强度几乎停止增长,一旦遇到低温收缩产生应力超过其强度时便会开裂。

4 水稳裂缝处治对策

4.1 已施工水泥稳定碎石裂缝的处治措施

下结构层施工前,应防止水沿裂缝渗入,否则会在施工车辆或社会车辆作用下造成唧泥翻浆,造成水稳层脱空,并进一步使裂缝边缘碎裂。

采用骑缝方式在裂缝两侧各洒布30cm热沥青,厚度不小于5mm;或在裂缝处沿裂缝长度铺设15~20cm长的玻璃纤维土工格栅,防止反射裂缝的发生。

4.2 未施工水泥稳定碎石裂缝的防止措施

(1)设计依据。根据河南省地方标准《公路水泥稳定碎石抗裂设计与施工技术规范》(DB41/T 864—2013)进行设计。

(2)配合比。最大干密度采用重型击实方法设计值乘以1.03,或者以试验段碾压至密度不再增加时的实测密度除以0.99作为最大干密度。采用振动成型试件测试7d无侧限抗压强度来设计水泥剂量,底基层水泥剂量为3.0%,上下基层水泥剂量为3.5%。矿料19mm筛孔通过率控制在35%或更高;4.75mm筛孔通过率控制在30%~32%;4.75~9.5 mm筛孔通过率不得超过12%;0.075mm筛孔通过率控制在3%~5%。

(3)施工。做好严密施工组织,实现连续施工,确保拌合、运输、摊铺和碾压各环节流水作业中任何环节不出现中断,若有中断应及时通知拌合场。排查各环节可能出现离析的情况,并采取相应措施。严格执行压实工艺,确保压实质量。

(4)养生。养生到达7d后及时施工下一结构层,施工时必须确保水泥稳定碎石基层表面湿润,并洒水泥浆;若养生7d后不能及时施工下一结构层,洒水养生不少于28d,或者洒水养生至下一结构层施工为止。

5 结 语

项目重新完善了水泥稳定碎石施工配合比,并进行了试验段施工、总结,经过近3个月的观察未发现横向裂缝。

水泥稳定碎石施工要做好事前预防、事中控制、事后总结,充分考虑工程所在地的环境特殊性和地方标准。通过采用完善后的施工配合比,节约了水泥用量,降低了施工成本,提高了施工质量,并为行业施工提供了经验。预期可使水泥稳定碎石的力学强度提高35%,减少裂缝数量80%,并节约水泥用量20%~30%,经济效益明显,同时也提高了社会效益。