气井带压作业装置研究与应用

2019-08-19陈宁

陈宁

(中国石油吉林油田公司油气工程研究院 吉林松原 138000)

带压作业技术起源于上世纪60年代的北美,应用范围从水井拓展到油井,又从油井拓展到气井,目前美国和加拿大的气井带压作业已经占到90%。国内,随着天然气开发的加快,气井完井及后期作业工作量将会逐年增加,气井带压作业的需求越来越迫切。但是,由于天然气具有高风险性,对作业装备性能要求也更高,因此国内气井带压作业主要是引进美国或加拿大的整套带压作业装备为主,自主研发的气井带压作业装备也是以引进防喷器等关键配件配套为主。为了提升国内气井带压作业技术水平,降低投资成本,我们进行了气井带压作业装置研究,可以实现井口压力14MPa以内的气井带压作业需求。

1 气井带压作业装置

气井带压作业装置为分体辅助式结构,作业时需要作业机或吊车配合作业。主体部分包括井口带压作业装置与动力系统两大部分。本文主要介绍井口带压作业装置。

1.1 结构组成

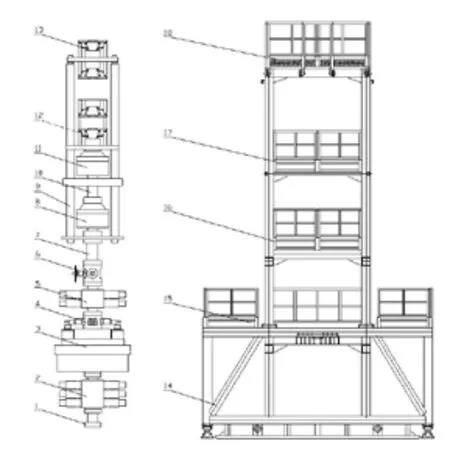

井口带压作业装置从下到上主要由安全防喷器组、密闭卸扣装置、接箍探测器、工作防喷器组、液封气系统、举升系统等组成,具体结构见图1。

图1 低压气井不压井作业井口装置结构图

图1中,1-旋转法兰;2-安全闸板防喷器组;3-密闭卸扣装置;4-接箍探测器;5-工作闸板防喷器组;6-四通阀;7-喷淋短接;8-下环形防喷器;9-液缸;10-密闭短接;11-上环形防喷器;12-固定卡瓦组;13-游动卡瓦组;14-框架;15-一层平台;16-二层平台;17-三层平台;18-工作平台。

1.2 工作原理

井口带压作业装置主要用于井口环空压力和管柱起下轴向力的控制。两套环形防喷器组成液封气系统,实现起下管柱时对气井内气压的有效封堵和管柱通过时的流体自润滑,并配合工作防喷器组和安全防喷器组实现多重密封,控制作业过程中的环空压力。由液缸、双向固定卡瓦和双向游动卡瓦组成举升系统,控制管柱起下时的上顶力和下压力实现管柱轴向力的控制。在上下防喷器组中间配备密闭卸扣装置,可以实现带压条件下的管柱卸扣作业。

1.3 关键配套技术

1.3.1 密闭卸扣装置

该装置位于井口装置的下部,主要由主钳系统、背钳系统和液压传动系统组成。其工作原理是将液压马达产生的动力,通过齿轮传递形成扭矩,实现在设备高压腔内对指定接头进行卸扣作业。与游动旋转防顶卡瓦配合使用,在卡紧管柱的同时实现旋转作业。与常规带压作业机相比,起出一根无内堵塞管柱可提高工作效率6倍。

1.3.2 液封气二级减压装置

该装置位于井口装置的中上部,主要由上环形防喷器、液封气短接、下环形防喷器、蓄能器、等压力传动缸、液路压力控制阀件、液压泵等组成。其工作原理是下环形防喷器作为主减压级,与上环形防喷器间封闭一段液柱,液柱腔压力设定为3~4MPa,利用液体辅助密封井内气压并润滑胶芯,降低球形胶芯上下压差,可减少球形胶芯磨损。

1.3.3 游动旋转卡瓦

该装置位于井口装置的上部,主要由卡瓦体、锥体、油缸、连杆、上下盖、卡瓦滑块、卡瓦牙板等组成。其工作原理为卡瓦采用背锥面滑块与内锥面锥体配合工作方式,油缸伸出或收缩带动滑块沿锥体内锥面轴向运动,牙板中心通径放大或缩小,实现松开或卡紧动作。该装置主要与密闭卸扣装置配合使用,控制轴向力的同时,实现旋转作业。

1.3.4 接箍探测器

该装置位于密闭卸扣装置上部,主要由液压缸、活塞、滚轮及压力传感器等组成。其工作原理为采用四只正交分布液压缸推动滚轮夹紧作业管柱,滚轮随管柱上下运动而转动,接箍通过滚轮组时推动滚轮及油缸活塞后退,液压缸压力上升,通过测定压力波动的幅度而确定接箍位置。

1.4 技术指标

(1)井口带压作业装置通径Φ186mm,耐静密封压力21MPa,安全作业压力14MPa;

(2)举升系统行程3800mm,额定举升力645kN,额定下压力435kN,油缸速度0.2 ~0.7m/s;

(3)卡瓦系统卡紧管柱范围2~31/2in,额定轴向卡紧力500kN,最大轴向卡紧力800kN;

(4)密闭卸扣装置操作管柱范围2-31/2iin,额定驱动扭矩8kN·m;

(5)液封气二级减压系统设定压力3~4MPa。

1.5 技术特点

(1)耐压强度高。安全防喷器组和工作防喷器选用额定工作压力35MPa的防喷器,高于工作压力2个级别。

(2)密封能力强。具有两套全封、一套工作闸板防喷器组及一套安全闸板防喷器组等多重密封措施。

(3)耐腐蚀能力强。设备所有部件的材质、硬度、热处理、表面防护均按耐硫化氢要求设计和加工。

(4)作业控制能力强。油缸额定工作压力下的最大上顶力具有40%以上的储备控制力;安全系数大,安全性高。

(5)具备密闭卸扣功能。游动旋转卡瓦配合密闭卸扣装置可以实现油管内无堵塞或油管测漏等特殊工况下带压卸扣作业。

2 地面实验

2.1 整机气密封地面检验

试验过程:从整机上部下入一根Φ73mm(27/8in)试验管柱,卡紧全部游动卡瓦和固定卡瓦,关闭上环形防喷器。在整机底部三闸板防喷器处连接试压管线,输入氮气加压进行气密封试验。

(1)静压密封试验。整机先后进行三次地面静压密封试验,注入氮气增压至22MPa后关闭气泵保压,保压时间分别为60min、840min和20min,所有试验均全程无泄漏,无压力降,全部满足要求。

(2)动压密封试验。注入氮气增压至14MPa后关闭气泵保压,操作设备主油缸通过游动卡瓦带动试验管柱在环形防喷器胶芯内上下运动30次,试验全程无泄漏,无压力降,满足设计指标要求。

2.2 举升系统承载地面实验

在装备中下入一根Φ73mm(27/8in)试验管柱,卡紧全部游动卡瓦和固定卡瓦。操作主油缸上举及下压,试验过程举升力达到646kN,下压力达到490kN,且所有卡瓦卡紧部位无滑动,由此可验证主油缸的额定举升力及下压力达到设计指标要求。

3 矿场试验

2017~2018年,成功开展4井次的现场试验。试验井最高作业压力达13MPa,采用密封卸扣装置进行2井次11封11配的卸扣作业,大大提升了作业效率及安全性能。正常起下管柱作业速度达3.84m/min,作业效率较高。

4 结 论

(1)气井带压作业装置具有静密封压力21MPa,安全作业压力14MPa的工作能力,并经矿场试验,满足现场施工要求。

(2)密闭卸扣装置的应用,实现了油管无法堵塞及侧漏情况下管柱卸扣作业,减少了施工工序,提高了作业效率。

(3)液封气二级减压装置的应用,利用液体辅助密封井内气压并润滑胶芯,减少球形胶芯磨损,提高其使用寿命。

(4)该装置下一步应该向提高工作压力,形成独立作业模式方向发展,扩大应用范围,降低作业成本。