NSCINSCII 5 5 5 00000000t/dt/d/d水泥生产线脱硫工程的水平衡探讨

2019-08-17王道斌于浩波吕威

王道斌,于浩波,吕威

以水泥窑尾收尘灰作为脱硫剂,采用传统的石灰石(石灰)—石膏湿法脱硫工艺实现水泥窑尾废气脱硫是非常理想的方案。2017年11月中材装备集团有限公司环保分公司(以下简称环保公司)承接并完成了马来西亚NSCI 5 000t/d水泥生产线高效烟气脱硫工程EPC总承包项目,该项目是环保公司承接的第一条国外脱硫项目,意义重大。项目于2018年5月投入调试运行,至今运行平稳,效果显著,给业主带来了巨大的社会、环境及经济效益。

1 石灰石(石灰)—石膏湿法脱硫工艺简介

本项目采用石灰石(石灰)—石膏湿法脱硫工艺,该工艺是目前国内外技术最成熟、应用最广泛、运行最可靠的脱硫工艺。

石灰石(石灰)—石膏湿法脱硫工艺采用石灰石(CaCO3)或石灰(CaO)作脱硫吸收剂。可以将石灰石破碎磨细成粉状,与水混合搅拌制成吸收剂浆,也可以将石灰石直接湿磨成石灰石浆液,加入到吸收塔内;当采用石灰作吸收剂时,石灰粉经消化处理变为Ca(OH)2后,加水搅拌制成吸收剂浆,喷入吸收塔。在吸收塔内,烟气中的SO2与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应,最终的反应产物为石膏。该工艺适用于任何含硫量的烟气脱硫,脱硫效率可达到95%以上。

本项目用水泥窑灰作脱硫剂,其成分一般80%以上为CaCO3粉,制成浆液后加入吸收塔内实施上述反应过程。脱硫石膏浆液经脱水装置脱水后回收。由于吸收剂浆的循环利用,脱硫吸收剂的利用率很高。实践证明,该方法同样可以达到很高的脱硫效率。

石灰石(石灰)—石膏湿法脱硫工艺脱硫过程的主要化学反应为:

在脱硫吸收塔内烟气中SO2首先被浆液中的水吸收,与浆液中的CaCO3反应生成CaSO3,CaSO3被鼓入空气中的O2氧化,最终生成石膏晶体CaSO4·2H2O。其主要化学反应式为:

吸收过程:

氧化过程:

脱硫副产物石膏一般有抛弃和回收利用两种处置方法,脱硫石膏处置方式的选择主要取决于市场对脱硫石膏的需求、脱硫石膏的质量以及是否有足够的堆放场地等因素,水泥厂也可直接将其用作水泥缓凝剂配料。

2 系统物料平衡及水平衡

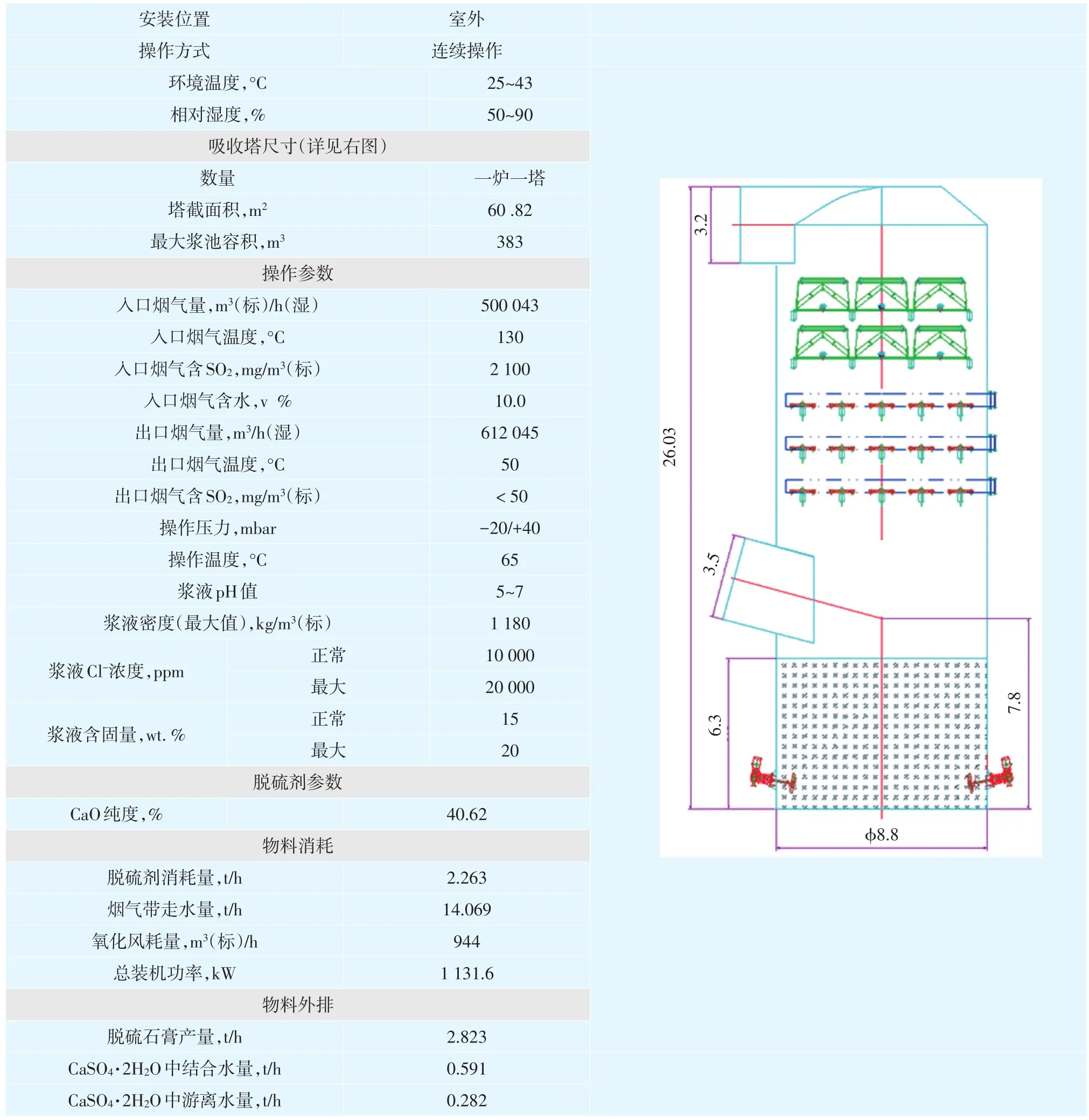

脱硫物料平衡计算见表1。由表1可知,脱硫系统每小时的耗水量为烟气带走的水量、脱硫石膏结合水、脱硫石膏游离水三部分的总和,总计14.942t/h(不含外排废水量)。

3 脱硫系统废水的处理

脱硫系统运行期间需定时外排一定量的废水,最主要的原因是要将系统中浆液的氯离子含量控制在20 000ppm以下(最好在10 000ppm以下)。废水处理除了保证氯离子含量以外,也是去除重金属和保证废水pH值的重要手段,对于脱硫系统的稳定运行意义重大。

电力行业的脱硫规范较严格,且废水量较大,一般均会配备独立的废水处理系统。而水泥湿法脱硫属于新兴行业,目前的废水多采用内部消化处理方式。常见的电力脱硫废水处理工艺一般有以下几道工序:

调节曝气箱→中和箱→沉淀箱→絮凝箱→澄清箱→压滤→pH调节/清水池→排放

3.1 调节曝气工序

待处理废水进入废水调节曝气池,由布置在池底的曝气装置对脱硫废水进行充分曝气(废水调节曝气池底部的曝气管均匀布置、不留死角),达到调节水质的作用。

3.2 中和反应工序

经过曝气后的废水进入中和箱,加入碱性溶液/浆液,目的是使氧化后的硫酸盐转变为硫酸钙沉淀,尽量去除无机盐,同时起到调节废水pH值的作用,使废水的pH值上升到9.5左右,使一些重金属如铜、铁等形成氢氧化物沉淀。鼓风曝气使未氧化的还原态硫化物进一步氧化,同时起到使废水均化的作用。中和箱设有pH计,控制碱性溶液/浆液的加入量。

3.3 沉淀反应工序

经过中和的废水进入沉淀箱,加入Na2S/有机硫/PAM等溶液沉淀剂,在搅拌机的作用下充分混合反应,使汞、铜、铅等重金属形成难溶的硫化物。

表1 脱硫工艺数据表

3.4 絮凝工序

经过沉淀反应的废水进入絮凝池(废水含有大量悬浮物和溶解性无机离子,这些物质可以通过混凝沉淀的方法去除),加入混凝剂和助凝剂进行絮凝反应,形成大颗粒沉淀。

3.5 澄清工序

经过添加絮凝剂的废水进入澄清箱,通过重力沉降,实现固液分离,上部清水可直接去pH调节/清水箱。底部污泥去板框压滤机进行强制过滤,一般与脱硫石膏一同处理。

3.6 pH调节/清水箱

澄清废水,采用盐酸进行pH调节,确保外排废水pH达标排放。

4 Cl-浓度高对脱硫系统的影响及解决方案

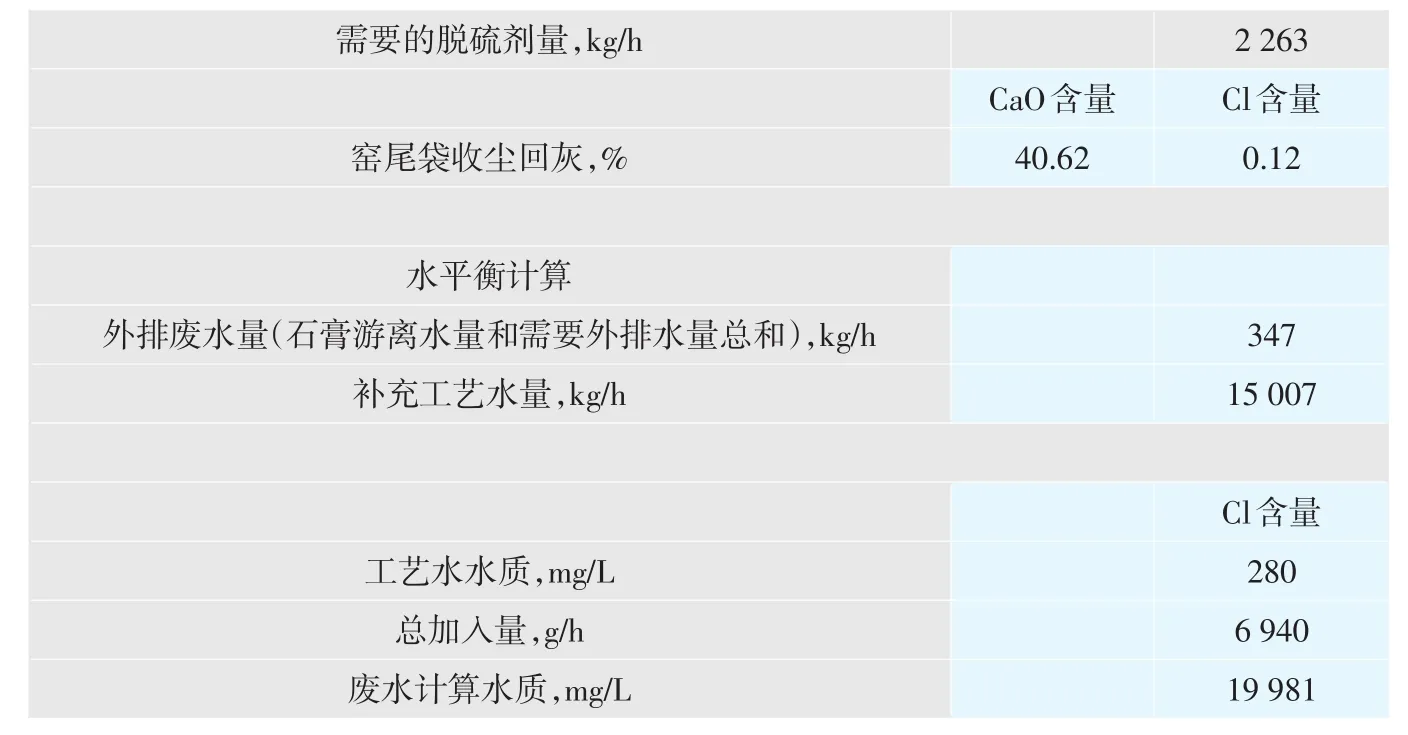

脱硫系统中的Cl-来源于脱硫剂、工艺水和窑尾废气三个部分。首先是脱硫剂,NSCI业主实测的窑尾收尘灰中的Cl-含量为0.12%;其次是工艺水,初期设计采用业主的循环冷却水,水中的Cl-浓度偏高,达到280mg/L(正常的脱硫工艺水Cl-浓度一般>150mg/L),这种水质加速了脱硫系统的Cl-含量增长;最后是窑尾废气,业主提供的窑尾废气成分表里HCl含量为0,即此部分产生的Cl-可以忽略。但由于脱硫废水系统内部循环使用,如果没有定期外排的话,Cl-会一直保持在水溶液中,持续地累积,最终达到20 000ppm的限值。

高氯离子浓度对脱硫系统的影响,体现在以下几个方面:

(1)对脱硫反应的影响

从脱硫工艺过程可以看出,脱硫浆液吸收SO2时,在溶液中会形成弱酸性,烟气中的氯离子是以HCl的形式存在的,它的增加会导致浆液中的H+浓度增大,从化学反应方程式SO2+H2O→H2SO3→HSO3++H+可以看出,H+浓度增大会抑制SO2的吸收速率。

(2)对CaSO3·1/2H2O的氧化效果的影响

氯盐溶液会产生泡沫,浆液中存在的泡沫会影响氧化空气在浆液中的流动混合,进而影响到氧气的溶解和氧气与CaSO3·1/2H2O的反应。另外,随着脱硫反应吸收SO2,溶液会呈弱酸性,Cl-浓度越高对H+的束缚性越大,使得CaSO3·1/2H2O的氧化环境偏离了最佳值。

(3)对脱硫石膏的影响

对于高Cl-浓度来说,硫酸盐的饱和浓度很低。随着亚硫酸盐生成之前SO2的脱除,浆液中相对过饱和石膏急剧增加,会对石膏晶体的析出速率产生影响。需特别强调的是,在这种情况下,会极大地增加沉淀和结垢的危险性。实际操作过程中也是如此,每次停塔,底部都会清理出大量的沉淀物。

(4)对脱硫设备的成本影响

脱硫用金属元件的选材会将浆液允许的氯离子浓度作为一个重要的考量依据,允许的氯离子浓度越高,使用的材料就越好,同时造价就越高。不同型号的不锈钢材质对于氯离子浓度的适应范围如下:

T304不锈钢,氯离子浓度在0~200mg/L之间;T316不锈钢,氯离子浓度应<1 000mg/L;T317不锈钢,氯离子浓度需<5 000mg/L。

因此,需严格控制合金材料接触介质的氯离子含量,目前行业中公认的数值为20g/L。

由表2可知,如要将系统浆液的氯离子含量控制在20 000ppm以下,则脱硫废水处理量需为347kg/h,考虑到脱硫石膏带走的游离水(282kg/h)部分,仍需要排出少量的废水(65kg/h)才能保证水质。

NSCI 5 000t/d水泥厂没有设置废水处理系统,若为此单独增加一套处理系统很不经济。前期方案讨论时,业主提出预留脱硫废水外排接口,废水由他们自行处理。主要的设想是将此部分废水作为篦冷机喷水,内部消化,业主将自行铺设相关管路(相关流程见图1)。

表2 脱硫废水水质计算表

图1 石膏脱水系统的流程图

表3 蓄水池水质表

然而,我们与业主沟通过程中了解到,厂区自备有一蓄水池,池中水的水质较好,水中的Cl-浓度仅为24mg/L(见表3),且马来西亚雨水充足,雨水补充量远超脱硫系统用水量,因此我们建议业主改用此水作为脱硫工艺水。由于石膏的游离水会带走一部分氯离子,按表2计算出的脱硫水氯离子浓度会稳定在10 969ppm左右,这样一来就无需再外排废水。运行实践证明,此种方式确实可行。该方案为业主节约一次性投资3万美元(含滤液水泵至篦冷机的管道、支架及阀门系统和安装费用),每年节省运行费用约1万美元(主要包括电费、设备损耗及人工维护费用),业主对此方案非常满意。

需要说明的是,目前还有许多氯离子含量偏高的工艺生产线,脱硫废水需要另辟途径处理。如2017年我们承接的加拿大VC水泥生产线高效烟气脱硫工程,该项目的工艺水引自安大略湖的湖水,水中的Cl-浓度极高,达到了2 110mg/L,根据平衡计算,每小时需要处理掉6t的脱硫废水才能保证系统Cl-浓度符合要求。前期沟通时,加拿大业主提出可以将此部分废水排到其现场已有的废水储罐中,由他们内部消化。但后期了解到废水水质以及水量后发现此构想可行性不高。经与业主多次技术沟通并实地考察后,认可的最合理方案是将此部分废水作为篦冷机喷水消化掉。这也是水泥窑废气湿法脱硫工艺废水处理的一种经济可行的方案。设计上,在滤液水箱底部新增了一台10m3/h的外排废水泵,并增加了从废水泵至篦冷机的管路,此部分的设计及供货,与业主单独增补了合同。

5 结语

通过对马来西亚NSCI 5 000t/d水泥生产线脱硫物料平衡及水平衡的计算,创造性地采用了以雨水作为脱硫工艺水的方案,该方案无需再进行污水处理,脱硫石膏的游离水量足以使氯离子浓度稳定在合理范围内。该脱硫项目无废水外排,值得其他水泥生产线脱硫工程参考。■