新型轴向定位管磨机的研发与应用

2019-08-17任鞠萍王国民

任鞠萍,王国民

近些年,新建水泥厂大多采用的是大型化管磨机设备,对于大型化管磨机的设计,国内通常是在不改变原有设备结构的基础上进行简单放大,使设备各部分的强度满足要求即可。因此,大型化管磨机在使用过程中不可避免地会出现一些问题,最突出的是磨机筒体出料滑环定位夹板磨损严重的问题。有些管磨机采用齿形联轴器,这种齿形结构会产生很大的轴向力,使夹板的摩擦力增大,导致其磨损加快。采用膜片联轴器,虽然可以避免夹板磨损,但是目前国内所生产的膜片联轴器还没有适用于大型磨机的型号。针对以上情况,我们对大型磨机的各部分机构进行了优化,研发出了带新型轴向定位系统的管磨机。

1 整体技术方案

磨机夹板磨损过快主要是由于轴向力过大而引起压强增大所致,夹在滑环两侧的传统型夹板,无法通过增大面积来减小压强,我们研发的带新型轴向定位系统的管磨机可以克服这一缺陷。该新型轴向定位装置主要包括筒体法兰、定位装置、定位润滑及测位装置。新型轴向定位系统选用定位法兰的结构方式对磨机进行轴向定位,可在一定范围内增大夹板的受力面积,减小压强;定位润滑装置可实现强制润滑,减小夹板的磨损;测位装置用于检测定位夹板磨损情况,便于提前合理安排停磨检修;支承装置采用公司自主研发的单侧四滑履结构,该结构能够分流载荷,提高支承能力,更适于大型磨机使用。

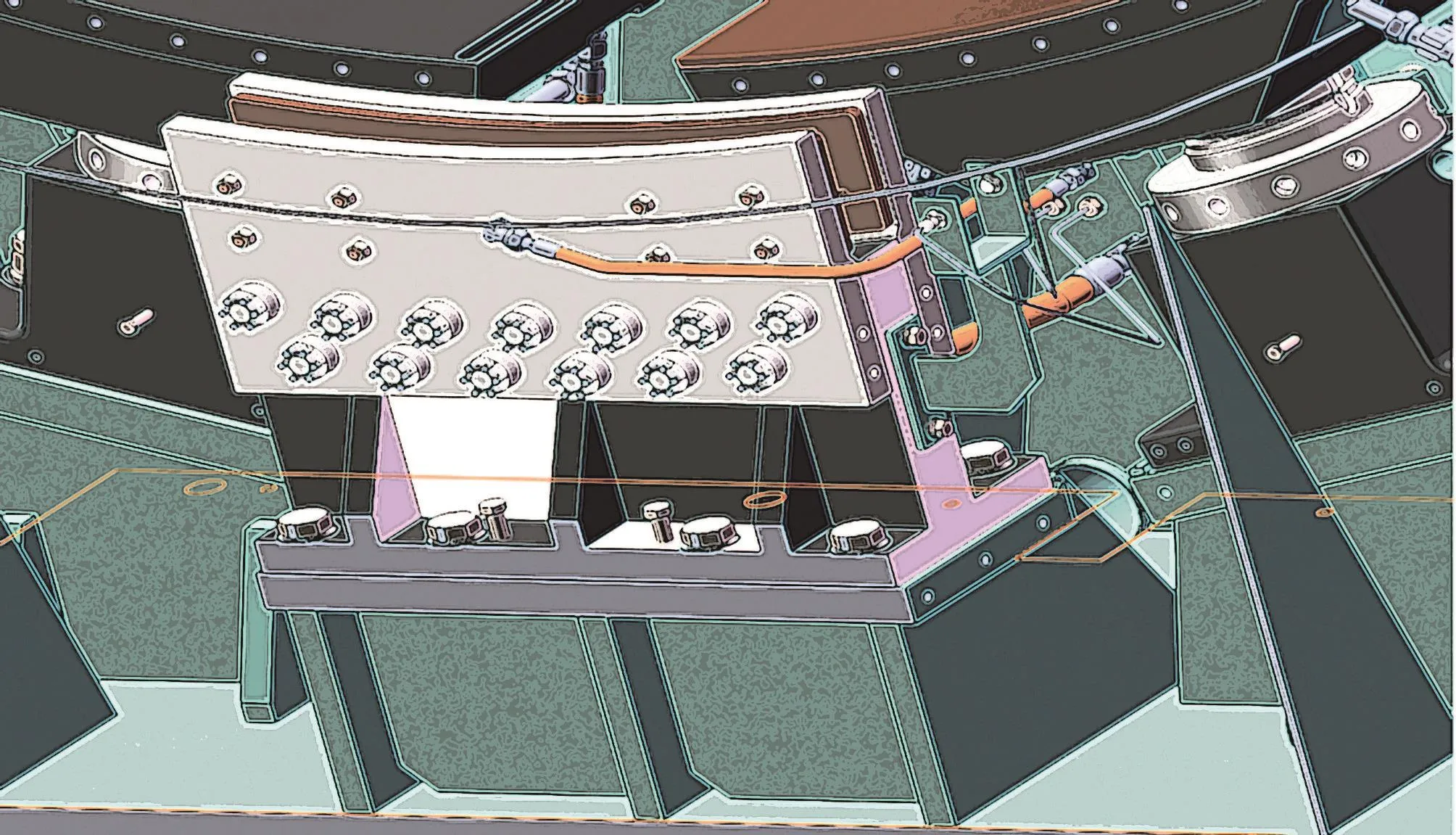

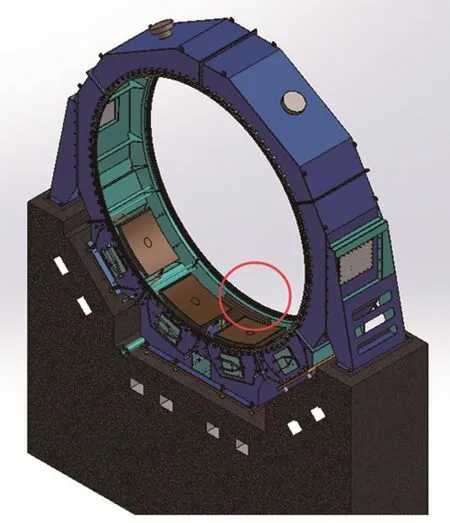

图1为采用单侧四滑履支承结构、带新型轴向定位系统管磨机的三维结构示意图。

2 具体设计方案

图1 带新型轴向定位系统的管磨机总图

2.1 定位装置

选用定位法兰的结构方式对磨机进行轴向定位,这种结构可在一定范围内增大夹板的受力面积,通过减速机减速系统对磨机产生的轴向力,计算出夹板的最小受力面积,从而确定夹板的尺寸范围,在允许范围内选较大夹板尺寸,达到减小压强的目的。

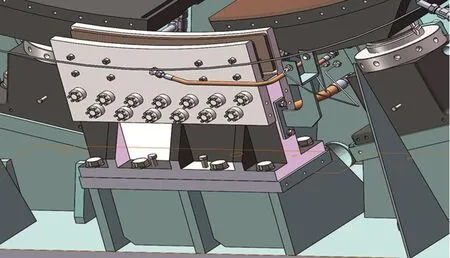

如图2所示,定位法兰焊接在出料端滑环上,与出料端滑履轴承座内安装的定位装置配合,对磨机进行轴向定位,同时抵消减速机端传来的轴向力。

图2 定位法兰

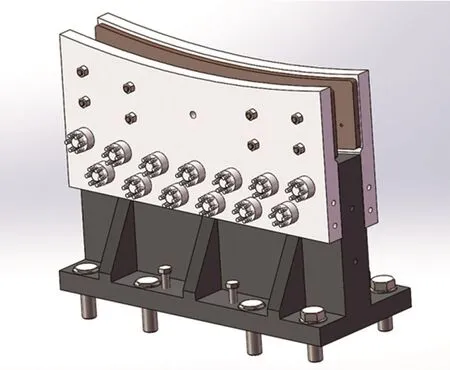

图3 为定位装置布置图,定位装置通过螺栓与滑履底座连接,定位装置上有两块夹板,分别位于法兰两侧,使筒体轴向定位,夹板上开有数个润滑孔,通过管路连在润滑装置上,如图4所示。

图3 定位装置布置图

2.2 定位装置润滑系统

图4 夹板结构示意图

定位装置润滑系统由电动机、高压泵及部分附件组成,其集成在出料端滑履润滑油站上,与滑履润滑油站共用冷却系统等部分附件,节约了制造成本。润滑系统通过管路与机械定位装置的夹板相连接,向其注入润滑油。润滑装置具有一定的压力,在筒体受到轴向力时,实现强制润滑,保证夹板和法兰间有完整的润滑油膜,形成滑动推力轴承,大幅降低夹板的实际磨损程度。

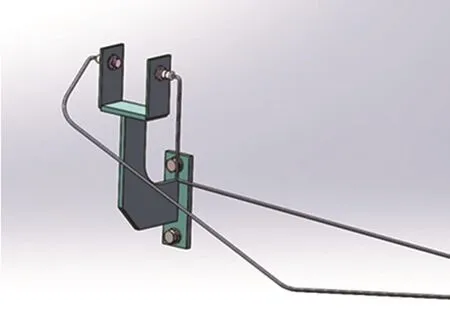

2.3 磨损监测装置(图5)

图5 磨损检测装置

磨损监测装置用来监测夹板的磨损程度。磨损监测装置固定在定位装置底座上,当磨损程度大于初始设定值时,监测装置会传输信号给中控室自动报警。两块夹板上分别安装有一个测温传感器,在中控室可以看到两块夹板的工作温度曲线,当夹板温度出现较大波动时,说明磨机存在供油不足等情况,可根据报警信号进行相应处理。

2.4 磨机支承装置

四滑履支承结构为每侧四块滑履瓦结构,外部的两块滑履瓦的支承装置为高度固定式结构,中间的两块滑履瓦的支承装置为高度可调式结构,新型轴向定位系统安装在出料端滑履轴承装置内,如图6中红圈所示位置。

图6 出料滑履轴承支承装置

3 计算校核

以φ4.6m×14m水泥磨为例,磨机参数如下:水泥成品细度为3 400cm2/g±200cm2/g时,水泥磨的产量≮120t/h,入料粒度80%≤25mm,最大粒度35mm,物料水分≤1%,物料为中等易磨性。

3.1 管磨机参数的计算

(1)管磨机的适宜转速n

n=32.66D-0.166=14.97r/min

式中:

n——磨机的适宜转速,r/min

D——磨机的公称直径,D=4.6m

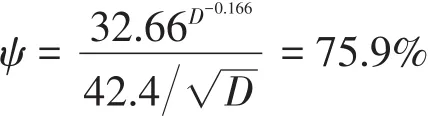

(2)管磨机的比转速ψ

式中:

ψ——磨机的比转速

(3)管磨机的填充率φ

φ=30%

(4)管磨机的理论计算功率P0

P0=0.184D×V×n×φ(6.16-5.75φ)=3 330kW式中:

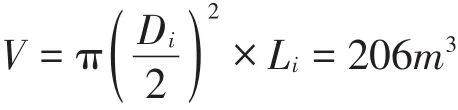

V——管磨机的有效容积

式中:

Di——管磨机的有效直径,Di=4.43m

Li——管磨机的有效长度,Li=13.212m

(5)管磨机电机的功率

P=K×P0=4 126.33kW

式中:

K——动力系数,K=1.25

电机装机功率PM(PM=P·1.05圆整后的值)选取4 400kW

(6)管磨机产量Q的计算Q=P/q0=121t/h式中:

q0——单位理论功产量值,取q0=34.4kWh/t

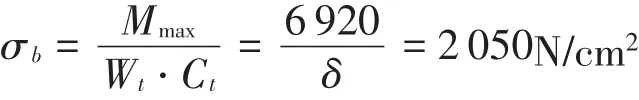

(7)管磨机筒体板厚δ的确定

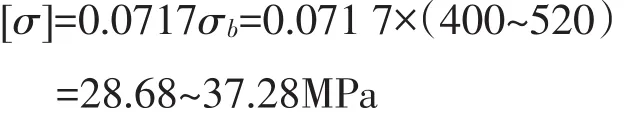

筒体许用应力:

式中:

σb——钢板的抗拉强度,取σb=400~520MPa

计算应力:

σ=0.95[σ]=0.95×0.0177σb=27.25~35.41MPa

平均应力:

σM=31.33MPa=3.133×103N/cm2

磨体总载荷:

G=Gt+1.37Gn=276+1.37×274=651t

式中:

Gt——磨机回转部分重量,Gt=276t

Gn——研磨体装载量,Gn=274t

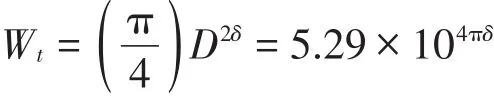

筒体截面模量:

筒体弯矩:

式中:

Lk——支座间距,取Lk=14.1m

弯曲应力:

式中:

Ct——系数,取Ct=0.9

筒体板厚:

δ=6 920/2 050=3.38cm=33.8mm

即:筒体厚度为44mm满足δ≥33.8mm要求。

(8)计算滑履瓦的最大压力

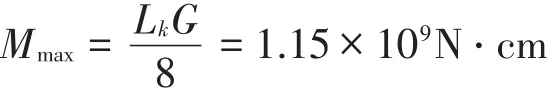

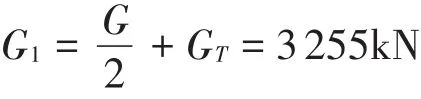

进料端最大载荷:

式中:

GT——大齿圈重量,kN,GT=0

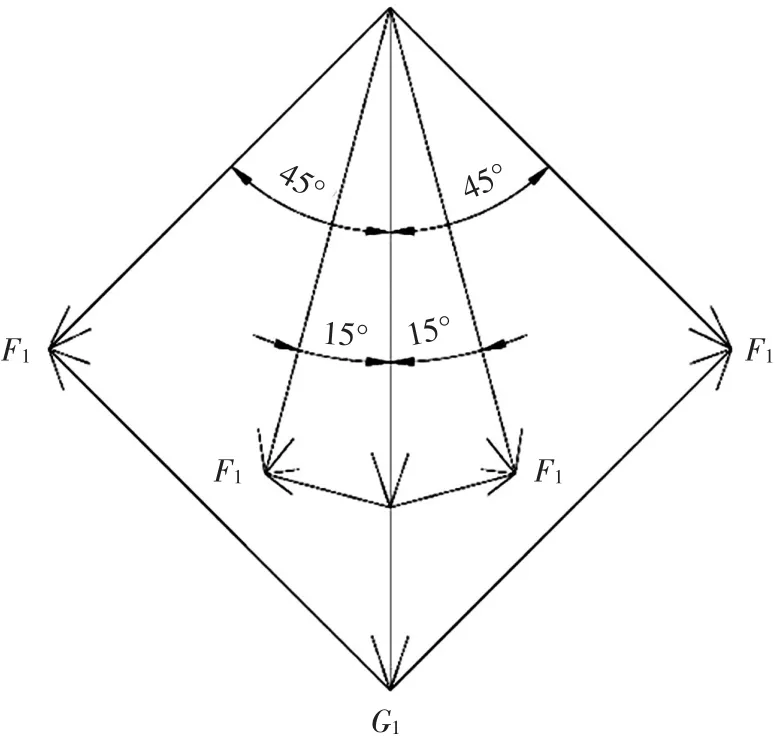

每个滑履瓦所受到的正压力相等,如图7所示。

图7 滑履瓦受力分析

每个滑履瓦所受到的正压力:

滑履瓦的宽度为600mm,长度为990mm,每个滑履瓦的接触面积:

S=0.60×0.99=0.594m2

轴承承载能力:

W=PW·PS·S=0.7×0.594×12=4 990kN

式中:

PW——设计状态下,油腔压力同限定压力之比,取PW=0.7

PS——供油压强,MPa,取PS=12MPa

经计算,轴承承载能力完全可满足使用要求。

3.2 管磨机轴向定位系统参数计算

(1)计算磨机受热膨胀产生的最大轴向力

GZ=0.04G1=130.2kN

方向:沿轴线向出料端

(2)减速机系统产生最大轴向力

GJ=400kN

方向:沿轴线向进料端

(3)磨机最大轴向力

GD=GJ-GZ=400(kN),当GZ=0时GD最大

(4)确定夹板尺寸

根据安装及运输的要求,在允许范围内,初步设定夹板尺寸见图8。

夹板面积 S1=0.151 8m2,夹板比压 P1=GD/S1=2.64MPa,根据计算得出夹板比压偏大,由于夹板面积已经是允许的最大值,因此采用中压强制润滑,其参数初步设定为:压强:10MPa,流量:2.5L/min。

(5)供油压强计算

夹板承载能力:

W=PW·PS·S1=0.7×0.151 8×10=1 062kN

式中:

PW——设计状态下油腔压力同限定压力之比,取PW=0.7

图9 φ5.2m×17m管磨机吊装

PS——供油压强,取PS=10MPa

经计算,夹板承载力完全满足供油压强要求。

4 项目应用

φ4.6m×14m的带新型轴向定位系统的管磨机在阿尔及利亚项目运行3个月后检测夹板无磨损情况,而老产品每3个月就需要停机检修一次。管磨机运行一年多来,效果良好,夹板磨损小。后续公司又为国外另一项目研发了型号为φ5.2m×17m的带新型轴向定位系统的管磨机,单台净重224t(不含传动接管),是公司自主设计研发的最大的八滑履水泥管磨机,也是目前国内直径最大的管磨机(图9),该磨机于2018年7月吊装完毕。■