余热深度制冷技术的应用

2019-08-17李仁军叶少春

李仁军 叶少春

1.吸收式制冷的行业发展

随着生产发展和技术革新,制冷技术的应用已非常广泛。根据制冷原理的不同,制冷技术有蒸汽压缩式、吸收式、蒸汽喷射式等多种,其中蒸汽压缩式的应用最为普遍。

压缩式制冷的主要优点是性能系数高,部件少,使用方便,因此在除冰箱以外的空气调节、食品速冻、低温过程等多种领域也都得到了普遍应用。压缩式制冷必须消耗电能或机械能带动压缩机才能使制冷系统正常工作循环,压缩式制冷需要消耗大量的电能,因此电力成本十分巨大。所以,发展耗电量极少的吸收式制冷是十分有必要的。

吸收式制冷机组的工作原理早在1842年就已经被英国的物理学家和化学家法拉第(Faraday)所应用。当时他利用液氨蒸发产生冷效应的原理,使用一个密闭系统让氯化银把氨气吸收。1850年,法国工程师凯利爱(Ferdinand P.E.Carre)在巴黎制出了第一台氨水吸收式制冷机组,但由于当时能源价格低廉的缘故,直到上世纪三十年代,氨水吸收式制冷机组才得到复苏。

目前,真正被广泛应用的制冷工质对有两种,即溴化锂与水、氨与水。前者以水为制冷剂,以溴化锂为吸收剂,后者以氨为制冷剂,以水为吸收剂。但以水为制冷剂时,蒸发温度不能达到0°以下,因此以溴化锂—水为工质对的制冷机组虽然有着很多优点,但它只能局限于产生5℃以上的冷媒水供空调和某些工艺过程冷却使用。

要获得0℃以下的低温,就要使用氨水吸收式制冷,这种机组需求温度不高,能产生10℃到-60℃的蒸发温度,被工业系统所使用。但由于吸收剂水的沸点与氨的沸点差别不大,因此吸收剂水也会随着制冷剂-氨一起蒸发,大大降低了制冷效果,虽然采取精馏等工序,可是同时增加了工艺系统的复杂程度以及系统的制冷效率。

2.基于TC工质的余热制冷技术

近几年来,加拿大卡尔顿大学新能源技术研究室将一种新型的多元制冷工质应用于制冷/热泵系统中,使整个系统能够高效持久的工作。该工质的主要成分是氨盐溶液和催化剂、抗氧剂。

相比于其他热驱动制冷系统,该系统有以下优点:

1.制冷温度能够达到最低零下25度,该系统的制冷剂为氨,有效的克服了溴化锂-水系统中制冷剂凝固点偏高的缺点。

2.系统机械结构简单,在发生过程中只有氨会蒸发,溶液工质对其他组成部分不会蒸发,因此系统可以避免精馏过程,有效的增加了系统稳定性,降低了制造成本。

3.制冷剂潜热大,具有适宜的饱和蒸发压力,吸收剂比热小、溶液黏度小、导热性好、有效增加了换热效率,减小了换热器面积。

4.溶液的腐蚀性小、热稳定性好,价格低廉。

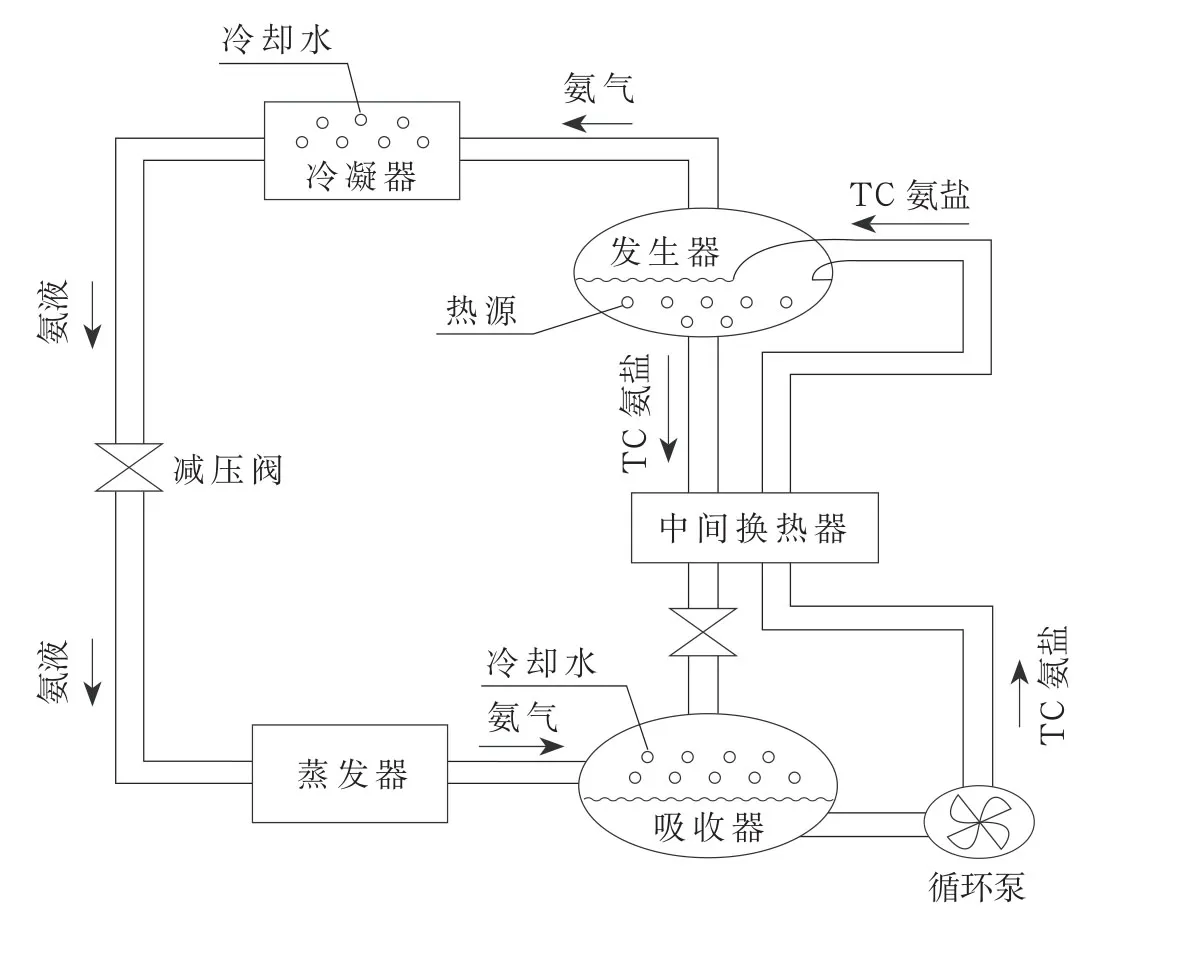

其工艺原理如上图所示:

1.通过溶液泵将吸收器中具有一定浓度的富溶液输送至发生器,并利用工作热源132℃的废热对其进行加热,使溶液中大部分低沸点的氨得以蒸发。

2.氨蒸气进入冷凝器中,被循环冷却水冷却成饱和液体,与蒸发器出来的低温氨蒸汽在气液换热器中换热后节流降压到蒸发压力。

3.液氨经节流进入蒸发器中,吸收被冷却介质乙二醇热量汽化成蒸发压力下的氨蒸气,经气液换热器复热后进入吸收器中。

4.在发生器中经发生过程剩余的贫溶液进入贫富液热交换器中与经吸收器吸收后的富溶液换热后节流降压进入吸收器中,与从蒸发器出来的低压氨蒸气相混合,吸收低压氨蒸气并恢复到原来的浓度。

5.吸收过程是一个放热过程,故需在吸收器中用冷却水来冷却混合溶液。在吸收器中恢复了浓度的溶液又经溶液泵升压后进入贫富液热交换器中与贫溶液换热后送入发生器中继续循环。

3.余热回收型深度制冷中试项目

中盐安徽红四方股份有限公司与安徽沃特普尔节能科技有限公司签订了《余热回收型深度制冷项目中试协议》。该项目协议用于中盐红四方西区保险粉装置生产现场,根据现场可利用的精馏、二氧化硫冷凝液105℃、12m3/h的余热,设计专用机组,可制备-2℃—5℃温差,冷冻液30m3/h,制冷量达137kw,cop为0.6。本台样机设计生产制造安装后,测试该机组的各项参数性能,为后期的推广应用提供实际数据支撑。

根据双方签订的《余热回收型深度制冷项目中试协议》,安徽沃特普尔节能科技有限公司于2016年9月将余热制冰设备运送至甲方现场。在双方的配合下,设备于2016年11月安装、调试完毕,各外部接口对接完成,达到预期工况,项目具备测试验收条件。

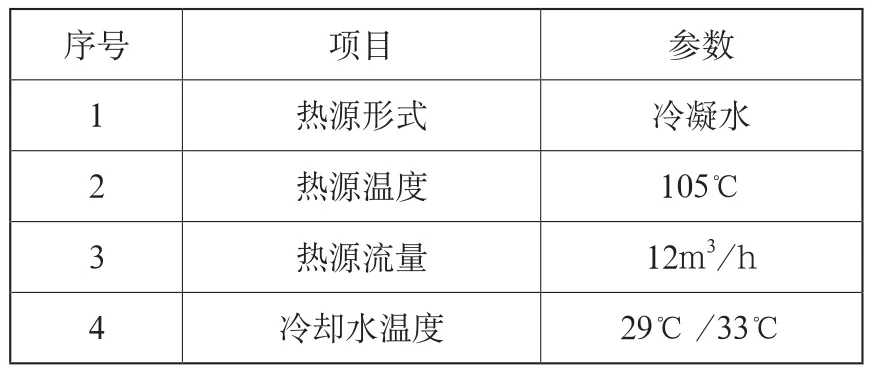

3.1 设计工况

序号 项目 参数1热源形式 冷凝水2热源温度 105℃3热源流量 12m3/h 4冷却水温度 29℃/33℃

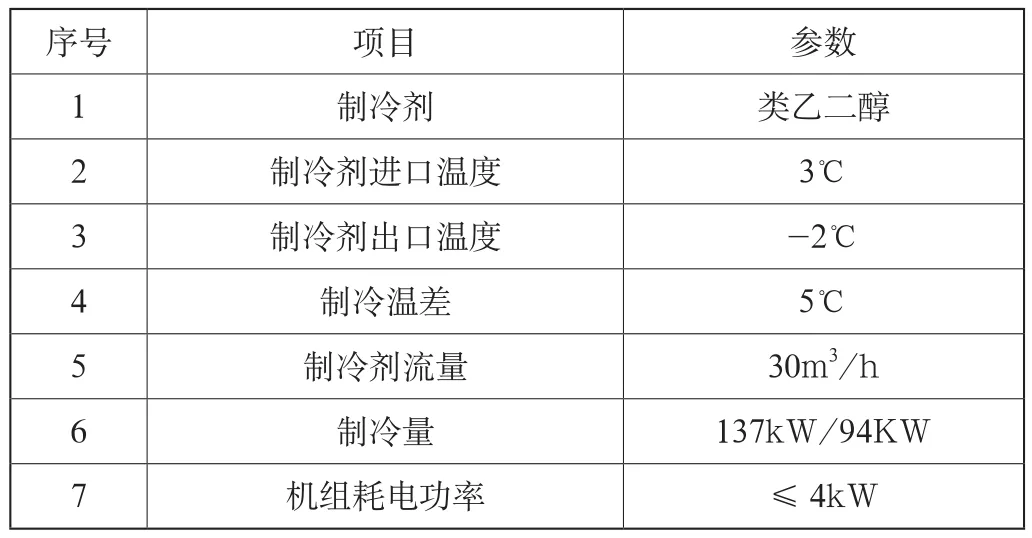

3.2 中试预期制冷效果:

序号 项目 参数1制冷剂 类乙二醇2制冷剂进口温度 3℃3制冷剂出口温度 -2℃4制冷温差 5℃5制冷剂流量 30m3/h 6制冷量 137kW/94KW 7机组耗电功率 ≤4kW

3.3中式项目现场各工况下制冷效果情况

以下结果根据原设计条件的12吨/小时热水量计算,现在热水量为17吨/小时,其他条件不变,冷却水升温至29℃时还可以制取167 KW左右-5℃的冷,33℃时只能制102 KW冷量。另外,所有计算都是根据溶液循环量不变的情况来做的,增大溶液循环量可以获得更大的制冷量。

3.3.1热源入口温度为105℃时,制冷量计算:

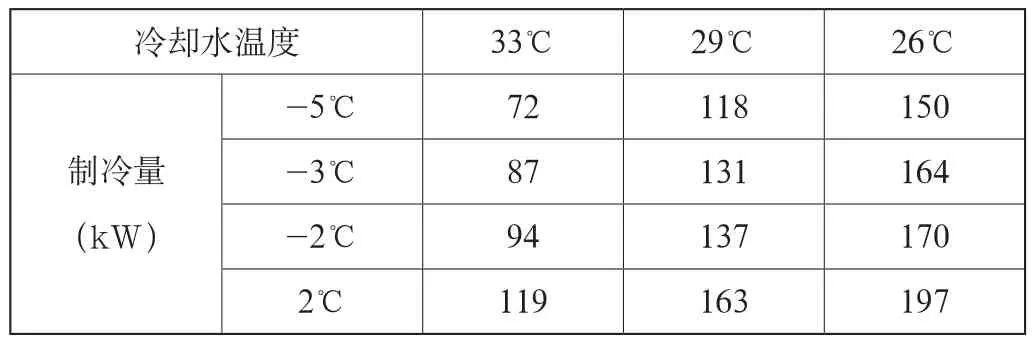

冷却水温度 33℃ 29℃ 26℃-5℃ 72 118 150-3℃ 87 131 164-2℃ 94 137 170 2℃ 119 163 197制冷量(kW)

3.3.2热源入口温度为108℃时,制冷量计算:

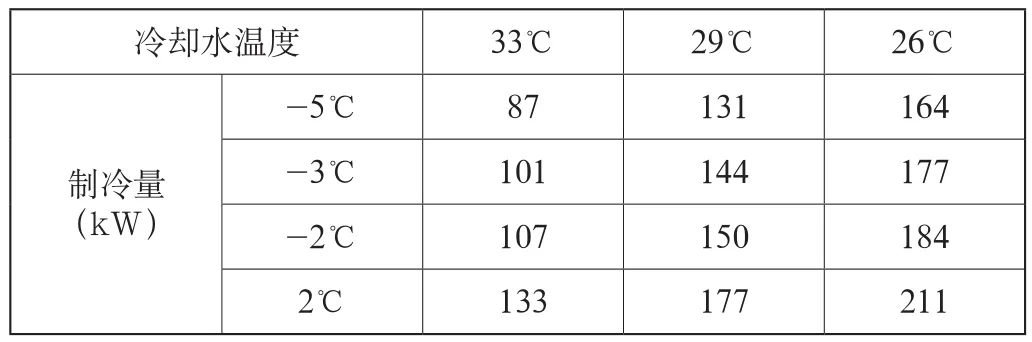

冷却水温度 33℃ 29℃ 26℃-5℃ 87 131 164-3℃ 101 144 177-2℃ 107 150 184 2℃ 133 177 211制冷量(kW)

3.3.3热源入口温度为某个温度(120)℃时,制冷量计算:

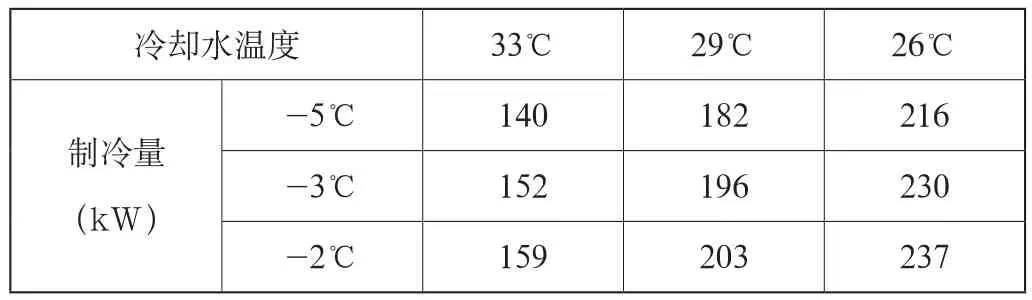

冷却水温度 33℃ 29℃ 26℃-5℃ 140 182 216-3℃ 152 196 230-2℃ 159 203 237制冷量(kW)

3.4 中试项目结果分析

根据测试数据,本余热制冰设备在设计工况时可达到138kW的制冷量,据统计螺杆式制冷机组制取-5℃低温时COP约为3.0,则其制取138 kW、-5℃的冷量消耗的电功率为:138kW÷3.0=46kW,扣除余热制冰设备循环泵的功率5kW,使用的50T循环,循环水风机能耗0.035kW/m3,循环水冷却塔风机能耗为50×0.035 kW/m3=1.75kW,循环水泵能耗约为风机的两倍,即3.5kW,总的节能量为:45-5-1.75-3.5=34.75kW,节能效益可观。

4.利用蒸汽冷凝液余热深度制冷技术应用

余热回收型深度制冷中试项目的顺利实施,验证了安徽沃特普尔节能科技有限公司余热制冷技术的可行性。2017年2月,中盐安徽红四方股份有限公司与安徽沃特普尔节能科技有限公司进行合作,开始设计建设蒸汽冷凝液余热深度制冷工业化应用装置,回收乙二醇生产过程中产生的132℃的高温蒸汽冷凝液作为热力驱动,利用新型吸收式制冷系统,制取生产过程中所需的-20.2℃低温冷源,替代传统压缩式制冷系统,达到节约用电的目的。

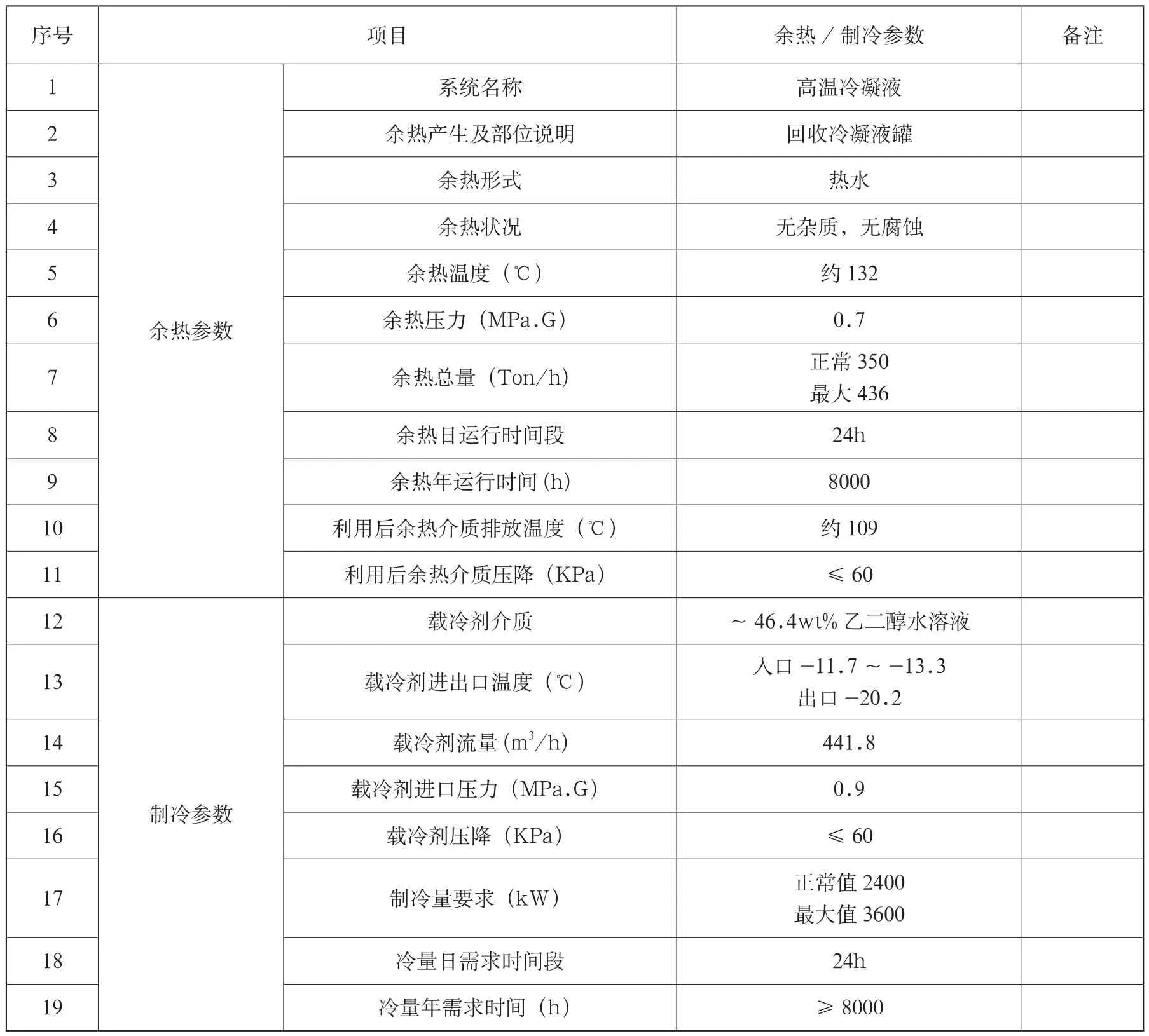

4.1 具体操作参数和冷端需求数据如下:

序号 项目 余热/制冷参数 备注1系统名称 高温冷凝液2余热产生及部位说明 回收冷凝液罐3余热形式 热水4余热状况 无杂质,无腐蚀5余热温度(℃) 约132 6余热压力(MPa.G) 0.7余热参数余热总量(Ton/h) 正常350最大436 8余热日运行时间段 24h 9余热年运行时间(h) 8000 10 利用后余热介质排放温度(℃) 约109 11 利用后余热介质压降(KPa) ≤60 12 7载冷剂介质 ~46.4wt%乙二醇水溶液13 载冷剂进出口温度(℃) 入口-11.7~-13.3出口-20.2 14 载冷剂流量(m3/h) 441.8 15 载冷剂进口压力(MPa.G) 0.9 16 载冷剂压降(KPa) ≤60 17 制冷量要求(kW) 正常值2400最大值3600 18 冷量日需求时间段 24h 19 冷量年需求时间(h) ≥8000制冷参数

4.2 项目建设

根据余热参数及冷量需求,安徽沃特普尔节能科技有限公司设计了本套装置。于2018年完成施工、检验、试压、吹扫、调试,于2019年初开始运行,取得了各项系统运行参数,并根据测试数据完成了结果计算,通过了性能验收试验,达到了设计要求。

本装置分为A、B两套相同的系统,设计单套制冷量为2000KW,两套同时运行以替代乙二醇装置制冷工段的螺杆压缩机制冷。本装置设计单套系统的外部运行参数如下:

序号 项目 参数1额定蒸汽冷凝流量 132 ℃2额定蒸汽冷凝流量 175 T/h 3 额定载冷剂进口温度 -11.7 ℃4 额定载冷剂出口温度 -20.2 ℃5额定载冷剂流量 237 T/h 6额定制冷量 2000 KW 7系统COP 0.43

4.3 项目验收

在制冷装置连续平稳运行72小时后,制冷量能够达到生产工艺需求,本项目正式验收,中盐安徽红四方股份有限公司与安徽沃特普尔节能科技有限公司签订验收报告。

根据项目测试期间的运行情况,机组的制冷量可以达到设计值,完全满足乙二醇装置满负荷用冷量。

5.发展与前景

氨水吸收式制冷技术作为制冷研究领域里的一个分支,越来越多地受到了研究者们的关注。作为以热能为驱动的制冷机,在当今提倡能源综合利用方面起到了很好的作用。

尤其是基于TC工质的吸收式余热深度制冷,凭借着其制冷工质对的优良特性,摆脱了当今氨水吸收式余热制冷的桎梏,缩减了其精馏等很大部分的工艺流程,使得整个制冷工艺系统更加简化。

中盐安徽红四方股份有限公司余热深度制冷项目的成功运行,标志着基于TC工质的余热制冷技术工业化的顺利实现。基于TC工质的吸收式余热制冷技术必将成为工业制冷的主流方向之一。