汽车滚装处所通风的数值计算及设计优化

2019-08-16刘镇剑东之杰郭轩顾峰

刘镇剑 东之杰 郭轩 顾峰

摘 要:汽车滚装处所是汽车滚装船装载车辆的主要场所和危险区域,其通风设计非常关键。但常规的设计方法多依赖于设计经验或定性分析,对于大尺度、高复杂的滚装处所通风设计不够精确。本文采用CFD数值计算方法,对某型汽车滚装船的滚装处所进行了数值计算和分析。针对单根风管,分析其压力损失和风量分配;针对整个滚装处所,分析其流场特性。根据计算分析的结果,对滚装处所的通风设计进行优化,达到提高通风效率的目的。

关键词:汽车滚装处所;CFD数值计算;风管风量平衡分配;滚装处所流场特性;通风优化

中图分类号:U674.135 文献标识码:A

Abstract: The car ro-ro space is the main vehicles loading place and important dangerous zone for car ro-ro ships, and its ventilation design is very critical. However, conventional design methods mostly rely on design experience or qualitative analysis, which is not accurate enough for the ventilation design of large-scale and highly complex ro-ro space. In this paper, the CFD numerical calculation and analysis are made for a certain type of PCTC. The pressure loss and air volume distribution of a single ventilation duct are analyzed. The flow field characteristics of the whole ro-ro space is analyzed. According to the result of calculation and analysis, the ventilation design of the ro-ro space is optimized to improve the ventilation efficiency.

Key words: Car ro-ro space; CFD numerical calculation; Air volume distribution; Flow field characteristics; Optimization of ventilation

1 前言

汽车滚装处所是汽车滚装船装载车辆的主要处所。在汽车装载、绑扎的过程中,会在封闭的滚装处所内产生大量汽车尾气,为避免火灾等危险事故,汽车滚装处所的通风设计尤为关键。汽车滚装处所的空间尺寸大、所需风量大,常使用多根风管,采用机械送风、抽风及自然通风相结合的形式对滚装处所进行通风,其风管风量分配和货舱区域的空气流动都较为复杂。

传统的通风设计多以公约或船级社规范为基础、结合设计经验和定性分析的方式进行通风设计。陈鹭清[1]根据MSC.1 circ.729及SOLAS规范对汽车滚装船的货舱通风总风量计算、压降计算、噪音计算进行了归纳总结;张雷、王红[2]以烟大铁路轮渡渡船为例,介绍了滚装处所通风的常规设计方法,包括通风总风量计算、风管布置等方面。但传统的设计方法并不能准确反应滚装处所通风的压力损失、风量分配、整舱通风效果。相比传统设计方法,以CFD为基础的设计方法更能反映通风流动信息和具体情况。近年来,CFD技术在船舶设计中得到越来越多的应用。蒋仕伟[3]对三维封闭机舱进行了数值计算,分析了影响机舱通风系统通风效果的相关参数,绘制出不同工况下典型断面的热层分布图;安毓辉[4]等人对集装箱冷箱的送风和抽风两种通风模式,从气流组织、排热效率和通风阻力等方面进行了比较分析。

本文采用CFD数值计算方式,利用Fluent软件对某汽车滚装船的滚装处所建模,针对单根风管分析其空气流动、压力损失、风量分配等通风特性,同时针对整个滚装处所分析不同通風方式对其流场分布的影响,从中选择最优方案。

2 计算模型

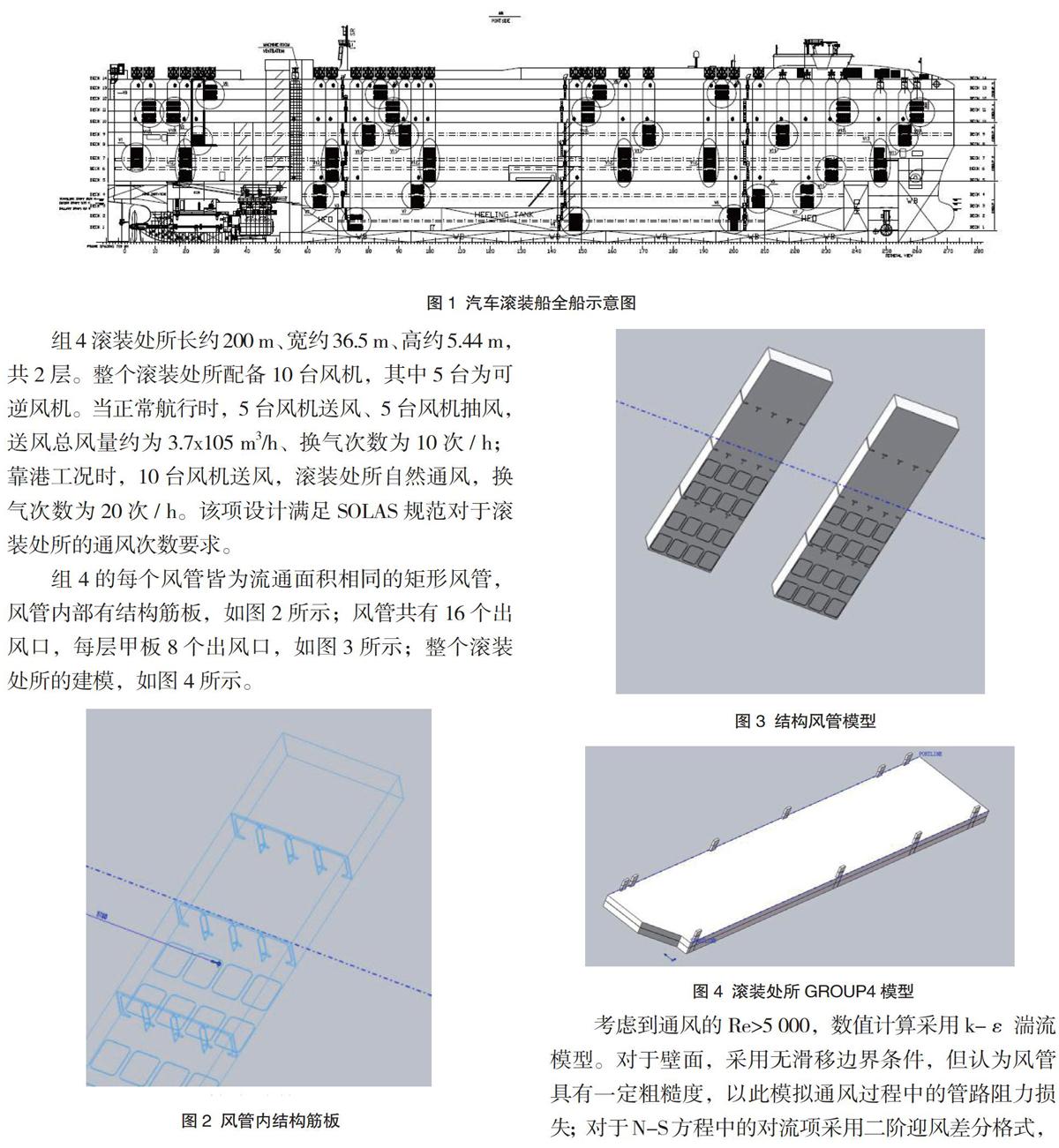

本文研究的某汽车滚装船的滚装处所设计,如图1所示:共有14层甲板。14层甲板的两舷共布置60个风机房,每个风机房1台风机;14层甲板又分为5个组,每个组分别配有10~16台风机;同一个组内的甲板平台有开口,可认为同一个组的滚装处所相互连通。由于相比机械通风,每个组之间的自然通风可以忽略不计;另一方面,每台风机仅对1个组通风服务,故而本文仅对其中组 4(11和12甲板)进行建模分析,以此为代表分析该型汽车滚装船的通风特性。

组4 滚装处所长约200 m、宽约36.5 m、高约5.44 m,共2层。整个滚装处所配备10台风机,其中5台为可逆风机。当正常航行时,5台风机送风、5台风机抽风,送风总风量约为3.7x105 m3/h、换气次数为10次/ h;靠港工况时,10台风机送风,滚装处所自然通风,换气次数为20次/ h。该项设计满足SOLAS规范对于滚装处所的通风次数要求。

组4的每个风管皆为流通面积相同的矩形风管,风管内部有结构筋板,如图2所示;风管共有16个出风口,每层甲板8个出风口,如图3所示;整个滚装处所的建模,如图4所示。

考虑到通风的Re>5 000,数值计算采用k-ε 湍流模型。对于壁面,采用无滑移边界条件,但认为风管具有一定粗糙度,以此模拟通风过程中的管路阻力损失;对于N-S方程中的对流项采用二阶迎风差分格式,扩散项采用中心差分格式;全船的网格总数在400万左右;研究单根风管的流动特性时,对风管内的结构部件局部网格加密。

3 单根风管的压力损失计算及分析

3.1 风管通风的压力损失

单根风管或从大气抽气,经风机房百叶窗、风机房、风管送至滚装处所;或从滚装处所抽气,经风管、风机房、风机房百叶窗排至大气。对于送风管,其进口边界条件为大气,因为滚装处所空间远大于出风口,出口边界条件可近似认为均匀出风。整个送风(或抽风)的压力损失主要来自管道流动损失、进风百叶窗、风机房与风管异径连接、每层甲板处的结构筋板、出风口等。

计算得到的风管压力分布,如图5所示。从计算结果可以看出:

(1)由于本船采用的结构风管无支风管且流通面积一致,所以管路流动损失较小,约为5 Pa,远小于多支管、多异径变化的机舱风管、集装箱船货舱风管;

(2)最大的压力损失来自于结构风管内部的结构筋板,从图5中可以看出结构筋板前后的压力变化很大,整个风管由于结构筋板而损失约60 Pa。

3.2 风管通风的风量分配及优化方案

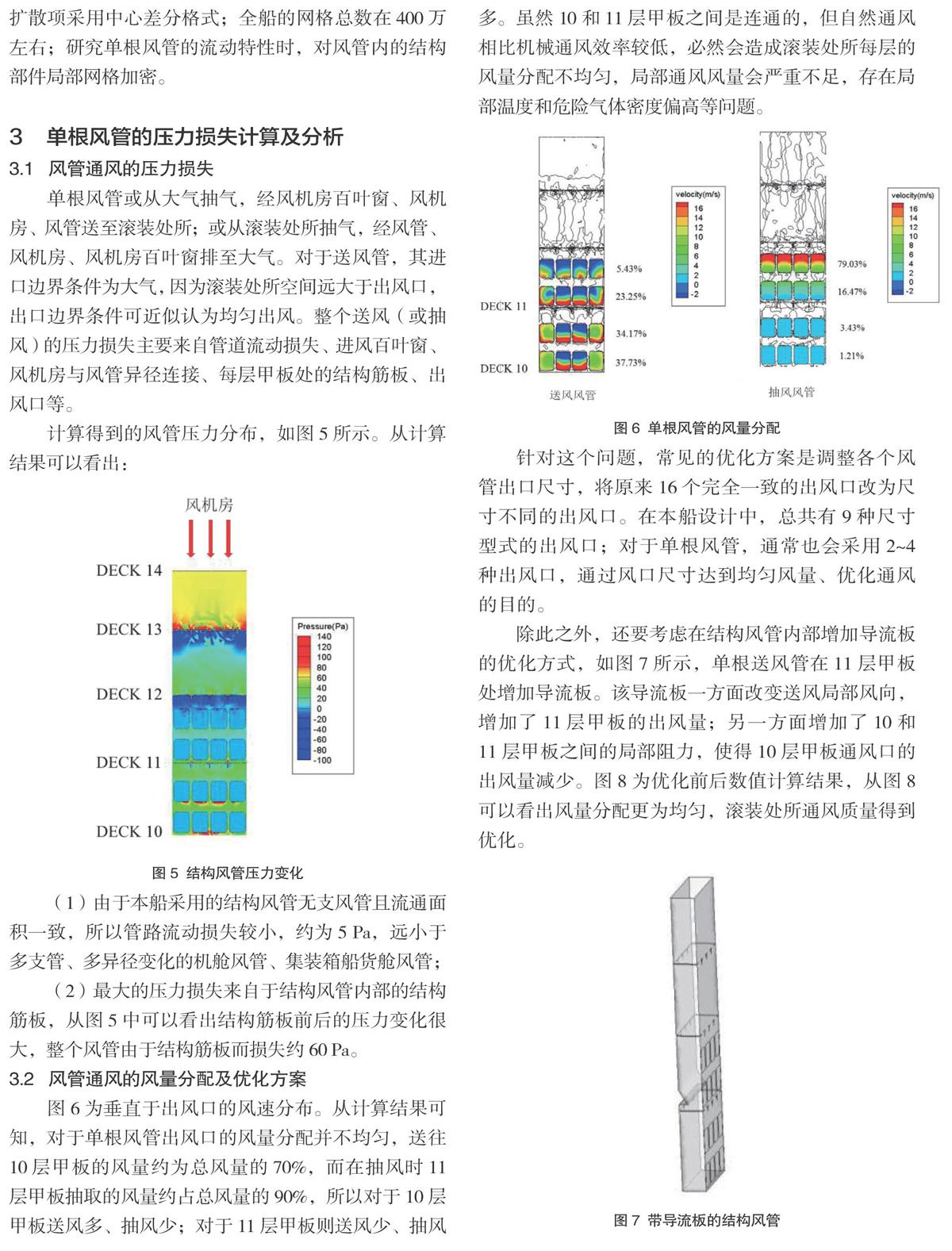

图6为垂直于出风口的风速分布。从计算结果可知,对于单根风管出风口的风量分配并不均匀,送往10层甲板的风量约为总风量的70%,而在抽风时11层甲板抽取的风量约占总风量的90%,所以对于10层甲板送风多、抽风少;对于11层甲板则送风少、抽风多。虽然10和11层甲板之间是连通的,但自然通风相比机械通风效率较低,必然会造成滚装处所每层的风量分配不均匀,局部通风风量会严重不足,存在局部温度和危险气体密度偏高等问题。

针对这个问题,常见的优化方案是调整各个风管出口尺寸,将原来16个完全一致的出风口改为尺寸不同的出风口。在本船设计中,总共有9种尺寸型式的出风口;对于单根风管,通常也会采用2~4种出风口,通过风口尺寸达到均匀风量、优化通风的目的。

除此之外,还要考虑在结构风管内部增加导流板的优化方式,如图7所示,单根送风管在11层甲板处增加导流板。该导流板一方面改变送风局部风向,增加了11层甲板的出风量;另一方面增加了10和11层甲板之间的局部阻力,使得10层甲板通风口的出风量减少。图8为优化前后数值计算结果,从图8可以看出风量分配更为均匀,滚装处所通风质量得到优化。

4 滚装处所的流场特性及分析

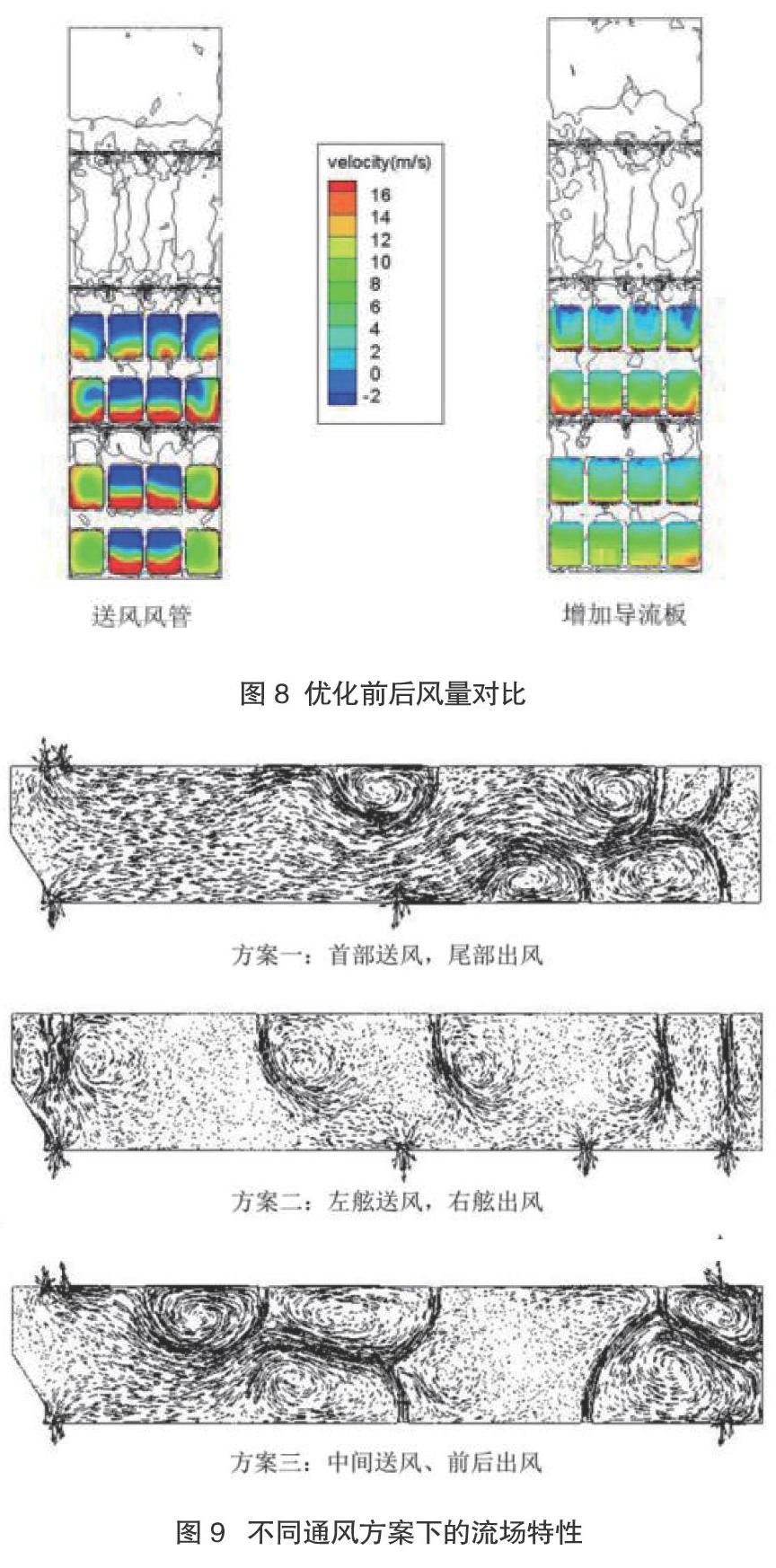

从上可知,通过对单根结构风管的优化能达到减少流动阻力损失、均匀风量分配的效果;另一方面,整个滚装处所的流场情况也是本文关注的重点。在组 4中,2层甲板平台共布置了10根风管,其中5根送风管、5根抽风管。如何合理布置送风管和出风管的位置,是设计时需要考虑的问题。为此,本文选取了下列3种布置方式进行对比:

(1)首部送风,尾部出风;

(2)左舷送风,右舷出风;

(3)中间送风、前后出风。

图9所示为三个方案速度矢量场的对比,可以看出:当采用方案1时,除了滚装处所首部局部送风量较少,其他区域风量充足,特别是中尾部区域流场均匀;采用方案2时,由于送风风管和抽风风管距离过近,滚装处所缺少纵向对流,很多区域风量较少;采用方案3时,中间进风一部分吹向首部,一部分吹向尾部,在首尾的通风状况良好,但在中间区域缺少通风。通过以上对比,本船设计选用了(1)方案。

5 结论

本文利用Fluent软件,对某型汽车滚装船的滚装处所进行了CFD计算,分析了单根结构风管的通风流动特性及滚装处所的流场特性,并针对其通风设计中的不足提出了优化方案,主要结论为:

单根风管的压力损失主要来自于结构风管内的结构筋板和管径变化,可以利用减小结构筋板、在风机房与风管连接处增加导流板等方法减小风管的压力损失;

当结构风管都采用相同尺寸的出風口时,各个出风口的风量不均匀。在同一个组,上层甲板送风少、出风多;而通过合理调整出风口的尺寸,或在结构风管内合适位置增加导流板等方法,能达到均匀风量的目的;

当送风管和抽风管布置在滚装处所不同位置时,滚装处所的通风效果不同。当采用首部送风、尾部出风的方案时,流场更为均匀、通风死角较少,为本船的最佳设计方案。

参考文献

[1]陈鹭清.浅谈汽车滚装船汽车滚装处所通风系统[J].机电技术,2016(04).

[2]张雷,王红.烟大铁路轮渡渡船通风及消防设计[J].船舶设计通讯, 2007(S1).

[3]蒋仕伟. 基于封闭机舱CFD分析的通风系统优化研究[D].上海交通 大学,2013.

[4]安毓辉,连之伟,施鼎岳.装运冷藏集装箱的货舱内气流组织模拟与 分析[J].中国造船,2008(03).