“NEWENERGY”油船改装设计

2019-08-16吴健林兰亮

吴健林 兰亮

摘 要:本文对“NEW ENERGY”油船在单壳改为双壳设计过程中出现的问题进行分析研究,并提出了有效的解决方法。通过增加双壳,使该船符合现行法规及检验机构的要求,延长其使用寿命。

关键词:单壳油船;双壳改装

中图分类号:U674.13 文献标识码:A

Abstract: In this paper, the problems of the “NEW ENERGY” oil tanker in the design process of changing single hull to double hull are analyzed and studied, and the effective solutions are put forward. By adding the inner shell, the ship can meet the requirements of current regulations and inspection institutions and extend its service life.

Key words: Single-hull oil tanks; Double-hull conversion

1 改装船概况

“NEW ENERGY”是一艘航行于台湾附近海域的单壳、双底成品油运输船。该船由日本设计建造,1993年完工,入台湾船级社(以下简称“CR”)。其主尺度为:总长90 m、型宽17.5 m、型深8 m、设计吃水5.5 m、结构吃水6.5 m;全船左右舷共设10个货油舱及两个污油水舱。该船改装前最大载重量约为5 953 DWT,货舱容积约为6 315 m3(含污油舱)。为延长船舶营运寿命及符合现行法规及台湾相关检验机构的要求,需在该船货油舱及污油舱增设不小于1 m间宽的內壳。

2 改装主要内容及目标

改装的主要内容包括:(1)根据船东认可的改装方案,对原船的图纸进行修改,如总布置图、舱容图、安全及防火控制图、稳性报告等;(2)根据ABS规范,对新增的内壳及相关构件进行结构强度计算,提交改装的基本结构图、舯剖面图及用于施工的各货油舱及污油舱分段结构图;(3)根据规范及相关公约、法规,对改装后的船舶进行相关总体性能计算,如舱容、静水力、完整稳性、破舱稳性、干舷计算等;(4)对新隔出来的空舱进行相关测深透气管、空舱舱底水系统以及人孔、逃生孔、梯道等的布置。

船东提出的改装目标如下:(1)在满足规范要求的前提下,改装方案需秉承保持原船不发生重大改变的原则,尽量减少舱容损失率(要求15%以下);(2)尽量利用船舶原有结构,以减少改装工作量及材料消耗量,减少改装成本;(3)尽量不改动外板构件,减少水下焊接工作量,避免船底板可能被焊穿的风险;(4)改装后的船舶完整稳性、破舱稳性、干舷等相关安全性能需满足MARPOL等相关公约的要求。

3 改装设计的主要问题及解决措施

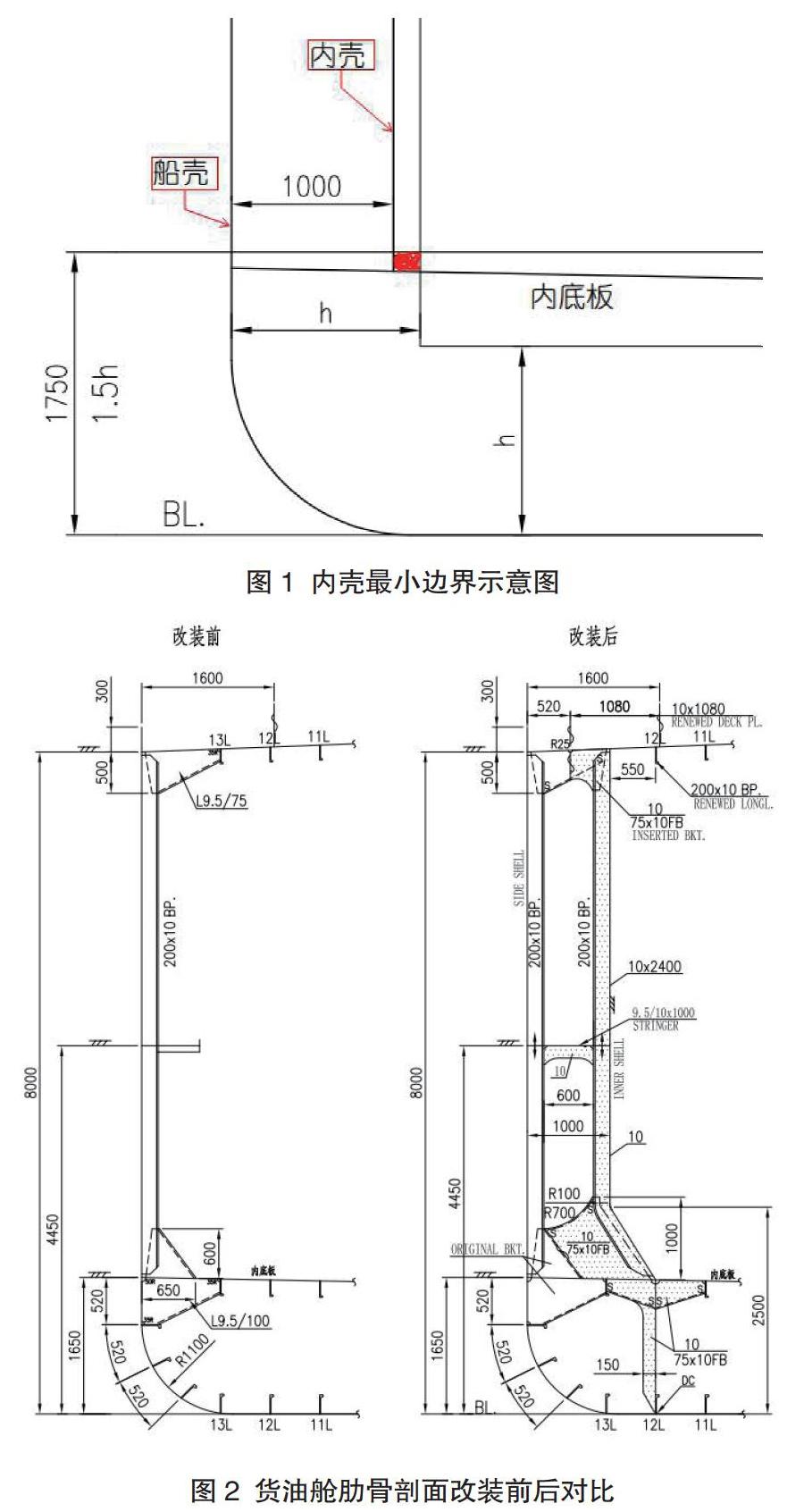

船东提出的内壳初步方案为:在平行中体区域设置距外板至少1 m的内壳,并采用垂直板形式(见图1),这样在满足规范的同时能使舱容损失量降到最小。但在设计过程中,发现若按船东要求设置,则舭部弯曲区域双壳空间不能满足MARPOL 13F(3).c条的要求,而且内壳纵壁下端没有构件支撑,会造成较大的应力集中。因此在平行中体区域内壳纵壁下部设置倾斜板,该倾斜板在满足规范及施工要求的前提下高度尽量降低,以减少舱容损失;并且将该板下端设置在原船NO.12内底纵骨上,这样在该处双层底加设旁纵桁时可以将纵桁直接与NO.12船底纵骨面板焊接;再在新设的旁桁上加设加强筋及肘板,该肘板分别与两边的NO.11&NO.13内底纵骨连接(见图2)。这样避免了平行中体区域纵桁与船底板的焊接,既满足了船东减少水下焊接结构的要求,减少了船底板可能被焊穿的风险,也能将内壳纵壁传递下来的集中应力释放到周围的构件上。但此方式有一个前提条件,就是原船NO.12船底纵骨与外板采用的是双面连续焊,这样才能更好的将应力传递到船底板以及船底纵骨上,经查看原船船底纵骨与外板采用的是双面连续焊,满足此条件而无需额外的现场补焊。

图纸送审后发现,增加内壳后污油舱容积只占货油舱容积的2.7%,不满足MARPOL所要求的3%。后经与船东及CR商讨后,CR告知可采用公约所要求的专用压载水舱的要求进行核算:“污油水舱的作用是能留存洗舱后所产生的污油水、残油或污压载水等,此总容量不得小于货油舱容积的3%,对设有专用压载舱和使用原油洗舱的货油清洗系统可为2%”。但设计人员按照MARPOL APPENDIX I的要求计算船长小于150 m的专用压载舱油船最小吃水,并根据结果进行相关稳性计算时,发现Normal Ballast Departure Condition状态下的吃水为1.989 m < 2.136 2 m,未能满足公约关于最小吃水的要求。

为满足上述要求,提出了两种解决措施:一是增大污油舱的容积,使其满足占货油舱容积3%的要求。即在NO.5 C.O.T中增加两道油密舱壁(一纵壁在DL7处、一横壁在FR36处),并在FR35横舱壁上增开适当的流通孔,以此扩大污油舱的容积。此方法的优点是无需套用专用压载水舱的要求,缺点是会增加改装工作量以及损失一部分舱舱容;二是将位于首端的新隔出来的NO.1边空舱改为压载水舱,并在该区域的内底板上开设一定的流水孔,以便与双层底内的NO.2压载水舱连通。这样无论是Normal Ballast Departure Condition状态下的吃水还是Normal Ballast Arrival Condition状态下的吃水均满足MARPOL公约关于专用压载舱油船最小吃水的要求。经与CR及船东协商后,决定采用第二种方式,以保证其载货舱容。

除上述利用原船NO.11&NO.13內底纵骨和NO.12船底纵骨外,在考虑双壳横向强框时也充分利用原船构件:(1)利用原外板上的强肋骨腹板(最小高度0.7 m),将其面板拆除后(面板可重复利用)再将腹板补齐至内壳壁板(双壳最小宽度1 m)(见图3);(2)原船距基线4.45 m水平桁腹板宽度在原有基础上补齐至1 m,补齐后的平台兼作人员日常检修平台使用(见图4);(3)强框及水平桁上的相关水平加强筋在原有基础上延伸或对接,以节省材料;(4)保留原肋骨上、下端的搭接肘板,新增设的肘板与之对接;(5)在材质、壁厚等均满足现行规范及公约的前提下,货舱区透气管尽量采用原船设置以节省材料。

由于原船舷侧采用的是横骨架式,为方便构件连接新设置的内壳纵壁也采用横骨架式,同时新增内壳纵壁肋骨采用规格与原船肋骨及内底纵骨规格一致。由于双壳最小宽度只有1 m,扣除肋骨高度,边舱净宽度最小值只有600 mm,这对布置检修平台的人孔及梯道造成了很大的阻碍。经与CR协商并经其同意,在每个边空舱检修平台的首、尾端分别设置一个600x400的腰圆孔及一个800x600的异形孔(见图4),并在孔的边缘设置一圈120x10的扁钢,该扁钢与人孔前、后肋位的横向加强材焊接,以保证人孔周边结构的刚度。

油船改装大部分施工工作量是船体结构的装配、焊接以及原船结构的切割、回装工作,船体施工焊接好坏是控制船体变形的关键。因此,需制定合理的改装工艺及焊接顺序,以控制改装过程中的船体变形:在本船改装过程中,应尽量减少甲板换板区域,以减少改装过程中的船体变形;同时,利用原甲板边板焊缝,使甲板面比较美观;在主甲板工艺孔的布置上,摒弃全通式甲板工艺孔的做法,采取间隔位置开甲板工艺孔的方法,最大限度保留甲板的完整性;此外,采用片体安装,即将每个舱段的内壳结构做成一个片体,组装完成后再吊入舱内安装。分段安装后应尽快回装相对应的原结构,这样也能尽快恢复局部强度。上述措施对控制焊接变形有一定的帮助,同时也能缩短改装工期和费用。

在满足规范的前提下,项目组都尽量满足他们的要求。为了施工简便,船厂会对图纸上的一些结构提出修改就提出要求将所有新增设的折边肘板改为等效的带加强筋或面板的肘板:如在新增的NO.3左右舷边空舱,按要求需布置首、尾两个人孔,以便检修人员进舱。但实际施工时发现,由于该区域主甲板上布置有面积较大的带缆桩,无法在该处布置人孔。考虑该边舱长度较短,经与CR协商,仅在靠船尾处开设一个600x800的人孔,而在靠船首端则开设一个直径200的圆孔,并设置水密孔盖,以便检修人员下舱时作通风孔使用;又如,由于原船图纸老旧,再加上扫描过程中存在部分失真,导致图纸与实际有一定的差异,在施工放样时发现FR52~FR56区域的外板型值与实测值相比偏大,导致NO.2货舱首端内壳最小宽度不满足公约要求,需对内壳进行局部调整,既增加了工时,也造成了材料的浪费。上述情况提醒我们,对于这类旧船的改装不能完全依靠原船图纸,需结合实际情况充分沟通及了解,减少后期施工修改量,避免造成工时及材料损失。

4 结束语

“NEW ENERGY”油船已于2018年6月完工并通过验收,顺利交付船东使用。根据完工后的倾斜试验结果显示,改装后的空船重量约为2 212.5 t,仅增加了218t,与同类船相比减少了约6.8%;货舱双壳化后的舱容损失率约为13.3%(约845 m3),船东对此非常满意。通过“NEW ENERGY”油船的改装可以看出,改装工作不会一帆风顺,会出现完整稳性、破舱稳性、舱容等各种难以满足的问题,而船东又希望尽快完工以便早日恢复营运,这就意味着其对改装周期有比较高的要求。因此,对于改装船在开始设计时就应有充分的分析和合理的安排,如果到后期才发现问题,那解决问题的难度和返工量会相当大。此外,在设计和施工过程中遇到问题应积极与船级社及船东协商,尽快解决问题,以免影响后续工作。“NEW ENERGY”油船改装项目获得了船东的高度评价,其成功交付为我院进入油船改装行业及台湾市场奠定了基础,也为承接类似油船项目提供了值得借鉴的经验。

参考文献

[1] 宋吉卫,赵兵.“大庆436”油船改装中的若干技术问题研究[J].船舶 与海洋工程,2012(2).

[2] 蔡明汉.单壳油轮改装的施工工艺[J].中国修船,2008(6).