不同噪声值下阵列式消声器消声效果研究

2019-08-15史庆国李新任盘小

史庆国 李新 任盘小

摘 要:不同噪声值下阵列式消声器消声效果研究,主要是研究阵列式消声器的穿孔板穿孔率、超细离心玻璃棉容重、消声模块的排布、模块的尺寸以及模块间的缝隙对不同噪声值噪声消声效果的影响。

关键词:穿孔板穿孔率;超细离心玻璃棉容重;消声模块的排布;模块的尺寸;模块间的缝隙

中图分类号:TU551 文献标识码:A 文章编号:1671-2064(2019)12-0071-03

0 引言

在地铁项目中,存在多种噪声源,如空调机组、隧道风机、排热风机、通风风机和列车噪声等,它们对地铁建筑室内和室外的声环境都产生了不利影响。地铁环控通风系统的噪声控制是一项重要的工作内容,它不仅关系到是否满足环评的要求,还关系到人们的身心健康,是建设和谐社会的一个重要因素。阵列式消声器相比常规片式消声器具有阻力损失较小、消声器性能优越、节能效果明显及安装方便等特点,在节能、环保方面具有突出优势,是大截面地铁风道、隧道、冷却塔降噪等领域消声的首选设备。

1 理论基础

1.1 消声器的性能评价

消声器性能的评价指标包括消声性能、空气动力性能及气流再生噪声特性等3个评价指标。

1.1.1 消声性能

消声器消声性能的评价通常用消声量的大小和消声频带特性来表示,消声量主要是用倍频带和A计权声级消声量来表示。目前,我们常用的消声器消声量是插入损失,插入损失即消声器安装前、后在某给定点测得的平均声压级之差值,如下式所示:

ΔL=-

评价说明:ΔL即消声量越大越好。

1.1.2 空气动力性能

空气动力性能是评价消声器性能的又一重要指标,其评价指标通常是压力损失或压力系数。消声器的压力损失是气流通过消声器前、后的平均全压的差值ΔP。消声器的阻力系数ζ是气流通过消声器前后的压力损失与气流动压的比值。

ΔP=-

ζ=,Pv=10

式中ΔP—压力损失值,Pa;Pv—动压值,Pa;ρ—空气密度,kg/m3;v—消声器内平均气流速度,m/s;g—重力加速度,m/s2。

评价说明:阻力系数ζ越小越好,表明越节能。它主要与消声器的结构及通过它的气流速度v有关。

1.1.3 气流再生噪声

消声器气流再生噪声就是当气流以一定的速度通过消声器时,由于气流在消声器内所产生的湍流噪声(以中高频为主)以及气流激发消声器内部结构部件振动所产生的噪声(以低频为主)。气流再生噪声的大小取决于消声器的结构形式和气流速度。

1.2 影响消声器性能的因素

1.2.1 计算公式

阻性消聲器的声衰减量可以通过R.Rogers的经验公式进行计算,因此阵列式消声器和片式消声器声衰减量计算公式如下:

ΔL=Ф(α0)

Ф(α0)=4.34×

式中Ф(α0)—是与材料吸声系数α0有关的消声系数;α0—正入射吸声系数;P—消声器通道截面周长,m;S—消声器通道截面积,m2;l—消声器的有效长度,m。

通过上式,我们可以看到:(1)消声器的声衰减量与消声系数成正比,消声系数随着吸声材料吸声系数的增加而增加。(2)消声器的声衰减量与消声通道的周长P成正比。(3)消声器的声衰减量与消声器的长度l成正比。(4)消声器的声衰减量与消声器通道净断面积S成反比。

1.2.2 影响因素

根据上述公式和对公式的分析,来研究以下问题。

(1)吸声系数:1)厚度的影响:对于阻性消声器的吸声材料即超细离心玻璃棉,其吸声系数随着厚度的增加,低频吸声系数有明显的增加,高频吸声系数略有降低。随着厚度的不断增加,吸声系数的变化趋缓。因此,我们将阵列式消声器吸声体的厚度取为380mm,其影响吸声系数的计算厚度为380/2=190mm;传统地铁片式消声器消声片的计算厚度为200/2=100mm;由于阵列式消声器吸声材料的计算厚度大于片式消声器吸声材料的计算厚度即190>100mm,因此该结构阵列式消声器的消声系数大于传统片式消声器的消声系数,则在此情况下阵列式消声器的结构和消声性能较传统片式消声器是有利的。2)容重的影响:对于阻性消声器的吸声材料即超细离心玻璃棉,其吸声系数随着容重的增加,低频吸声系数有明显的增加,高频吸声系数略有降低。随着容重的不断增加,吸声系数的变化趋缓。根据有关数据,吸声材料的最佳容重在32~48kg/m3,容重超过48kg/m3后吸声系数变化较小和经济性较差。

(2)消声通道的周长P:我们通过设计合理的消声器结构和优化,从而在消声器相同断面尺寸上获得更大的消声通道周长,因此来改变消声器的消声性能。

(3)消声器通道净断面积S:一般而言,消声器通道净断面积S越小,也表示消声通道的宽度也越小和消声性能越好。为了获得最佳的消声器的声衰减量,我们希望消声通道的宽度较小但通道面积较大,这样对降低空气在消声器内的流速和气流再生噪声的控制是非常有利的。

(4)消声器的长度:一般而言,消声器的声衰减量随长度的增加而增加。我们需要做的是提高单位长度的消声器声衰减量,以此来获得消声器的经济性和良好的效果。

(5)穿孔板结构:在消声器内吸声材料的表面设置镀锌穿孔板,穿孔板的板厚、孔径、间距、穿孔率和板后吸声材料的厚度等都会影响吸声系数的大小和吸声频带的宽度。一般而言,当穿孔率大于20%时,穿孔板的声质量很小,其声学作用也降低了,此时整个吸声结构的声学特性主要取决于板后吸声材料的特性,而穿孔板仅仅成为吸声材料的护面板。

2 不同噪声值下阵列式消声器消声效果研究

根据前面的描述,我们知道阵列式消声器的消声性能与穿孔板的穿孔率、消声模块的排布、模块的尺寸以及模块间的缝隙及超细离心玻璃棉的容重等有关。下面我们对此做进一步研究,探索一种最佳的匹配和应用效果。

2.1 孔板穿孔率的影响

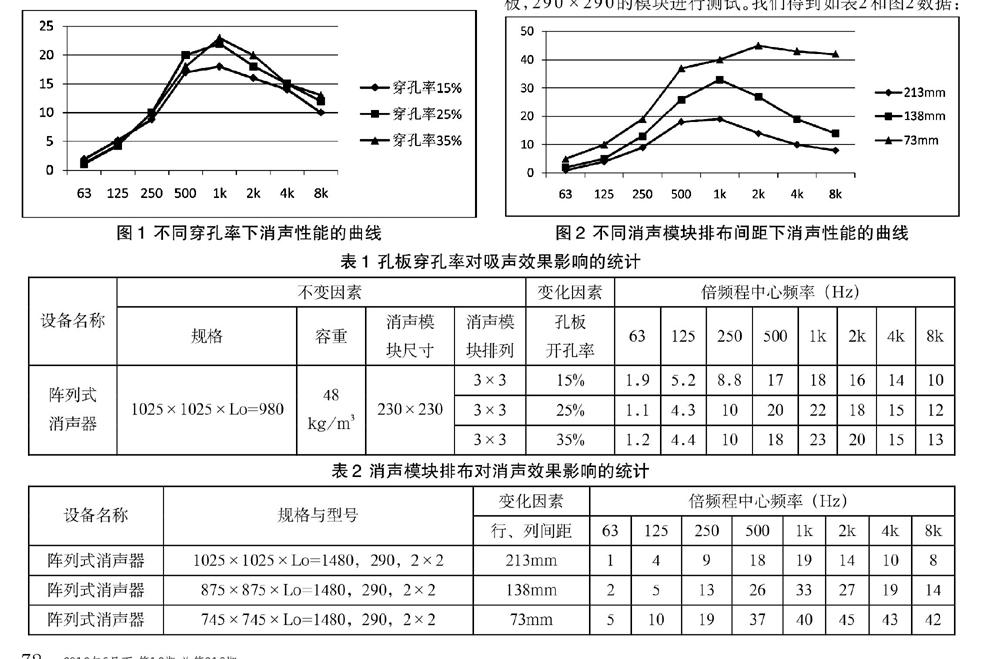

在采用相同容重(48kg/m3)、孔径为Ф3的230消声模块不变的情况下,通过改变孔板穿孔率为15%、25%和35%,分别测试在低频、中频、高频的噪声下的消声效果,我们得到如表1和图1数据:

通过上述数据,我们看到:当当穿孔率大于20%時,穿孔板的声质量很小,其声学作用也降低了,此时整个吸声结构的声学特性主要取决于板后吸声材料的特性,而穿孔板仅仅成为吸声材料的护面板。选用孔板穿孔率为25%为最佳,对消声性能、强度、平整度、经济性最好。

2.2 消声模块排布的影响

采用容重(48kg/m3)、孔径为Ф3、穿孔率为25%的穿孔板,290×290的模块进行测试。我们得到如表2和图2数据:

通过实验数据,我们知道,当间距在120~200mm之间,阻力损失在100~30Pa之间,达到消声性能和阻力损失的平衡最佳状态。

结论:在阻力损失有要求的情况下,选用间距150~185为最佳,它对消声性能、阻力损失、综合节能最好。

2.3 消声模块的尺寸变化的影响

采用容重(48kg/m3)、孔径为Ф3、穿孔率为25%的穿孔板,对不同消声模块230×230、290×290和380×380进行测试,通过测试不同模块组成的阵列式消声器,我们得到如表3和图3数据:

通过上述数据,我们看到:当消声模块增大时,阵列式消声器的消声性能在中、低频率上有较大的增加。这基本符合阻性消声器的吸声材料即超细离心玻璃棉吸声系数的特性,即其吸声系数随着厚度的增加。容重不变、孔板穿孔率不变(25%)时,消声模块越大低频消声效果越好,但超过400以上时,由于模块大,重量重,搬运不太方便,对结构件的强度要求提高较多,经济上略微差一些。选用380×380的模块消声效果为最佳,对消声性能、强度、平整度、经济性最好。

2.4 吸声玻璃棉容重变化的影响

采用孔径为Ф3、穿孔率为25%的穿孔板,180×180的模块在容重24、32和48kg/m3时,分别测试在低频、中频、高频的噪声下的消声效果。我们得到如表4和图4数据:

通过上述数据,我们看到:随着超细离心玻璃棉容重的增加,阵列式消声器在低频消声性能有明显的增加,高频吸声系数略有降低。随着容重的不断增加,吸声系数的变化趋势与此相同。根据有关数据,吸声材料的最佳容重在32~48kg/m3,容重超过48kg/m3后吸声系数变化较小,相对经济性较差。

3 结语

通过以上研究,根据现场空间和噪声指标要求,在福州地铁2号线上选用的阵列式消声器,采用孔径为Ф3、穿孔率为25%、容重48kg/m3填充(或针对噪声源在不同噪声值的情况下可采取32-48kg/m3填充)、380×380的模块为主,控制流通比在50%-56%之间,可达到最佳的消声性能和阻力损失的平衡,确保满足《环评报告》和用户要求,达到设计指标。

参考文献

[1] 马大猷主编.噪声与振动控制工程手册[M].机械工业出版社,2002:502-520.

[2] 张双喜,杨莉萍,郭铁明,等.超细玻璃棉导热系数的研究[J].新型建筑材料,2005(05):50-52.

[3] 季振林著.消声器声学理论与设计[M].北京:北京科学出版社,2016:47-50.