浅谈反渗透多级浓缩工艺的应用

2019-08-15周冬兴

周冬兴

摘 要:反渗透浓盐水的处理是零排放水处理中的关键环节。介绍反渗透膜处理技术,介绍零排放水处理中各种减量化及固化方法,重点介绍超高压反渗透膜作为蒸发结晶前处理在零排放水处理中应用,从而为零排放水处理技术提供借鉴。

关键词:超高压;反渗透;膜;零排放;水处理应用

中图分类号:TQ520.8 文献标识码:A 文章编号:1671-2064(2019)12-0001-02

0 前言

反渗透技术是60年代发展起来的一项新的膜分离技术,我国从20世纪90年代开始推广运用反渗透技术,具有高脱盐率、环保、适应水质范围广、运行费用低等特点,广泛应用于脱盐水制备、地表水回用、废水回用、海水淡化等的处理[1]。

反渗透法[2-3]是利用反渗透膜(人工半透膜)选择性的只能透过溶剂(通常是水)而截留溶质(溶解性盐类、胶体、悬浮物等)的性质,通过加压设备以膜两侧压差为推动力,克服溶剂的渗透压,使溶剂通过反渗透膜而实现对液体混合物进行分离的膜过程。一般情况下,单支海水反渗透膜元件截留率可达99.7%以上,单支苦咸水反渗透膜元件截留率可达99.4%以上,单支低压反渗透膜元件截留率可达98.6%以上。实际在工程运用中,为了提高反渗透系统的回收率,反渗透膜元件经常会有串联排列,这样系统的截留率就会低于单支反渗透膜元件的截留率。工程实际项目中,一级反渗透可以从水中除去98%以上的溶解性盐类和99%以上的胶体微生物及有机物等,二级反渗透可以从水中除去90%以上的溶解性盐类和99%以上的胶体微生物及有机物等。实际的截留率与膜元件的使用时间、是否泄露等有关,一般运行多年的反渗透系统也能保持在80%以上的截留率。

反渗透技术是一种先进和有效的膜分离技术,但反渗透系统产水率比较低,目前海水反渗透系统一般只有40%左右,有60%左右的反渗透浓水需排放。苦咸水反渗透系统一般只有75%左右,有25%左右的反渗透浓水需排放。中水回用反渗透系统一般只有70%左右,有30%左右的反渗透浓水需排放。二级反渗透系统回收率较高,一般能有90%左右,且剩余的10%左右的反渗透浓水还能回流至一级反渗透系统。反渗透浓水是原水经反渗透装置浓缩后的排放水,随着反渗透水处理技术的广泛应用,其浓水的处理和排放问题日益突出。反渗透浓水水质达不到国家排放标准,主要是含盐量高一直是企业需要解决的难题。因此,迫切需要开发针对污水回用装置反渗透单元排放浓水的处理技术,实现外排废水的全面、稳定达标排放。如果不对其妥善处理而直接排放,必然会对土壤、水环境等产生不利影响。在水资源紧张的今天,根据实际情况科学合理地对浓水进行处理、回收和再利用,必将有利于缓解如今的水资源短缺形式。

1 多级浓缩法处理浓盐水可行性分析

反渗透又称逆渗透,一种以压力差为推动力,从溶液中分离出溶剂的膜分离操作工艺。对半透膜一侧的料液施加压力,当压力超过它的渗透压时,溶剂会逆着自然渗透的方向作反向渗透,溶剂透过半透膜,剩余的溶剂浓度将越来越高。在半透膜的低压侧(没有施加压力侧)得到透过的溶剂,即渗透液;高压侧(施加压力的一侧)得到浓缩的溶液,即浓缩液,也称反渗透浓水。

反渗透浓水水量、水质受进水水质、预处理中使用的阻垢剂、还原剂、回收率、反渗透膜清洗时使用的清洗剂等因素的影响。反渗透浓水水质的特性,主要表现在:含盐量高;有机物含量低;水质成分复杂;可生化性差。

零排放技术[6]是综合应用膜分离,蒸发结晶和干燥等物理、化学、生化过程,将废水当中的固体杂质浓缩至很高浓度,大部分水已循环回用,剩下少量伴随固体废料的水,可以根据每个企业具体情况选择以下出路中一种,而不排出系统(这种“零排放”决策至少应当考虑以下三大方面的因素:环保要求—经济成本(企业竞争力)—生产安全)。

(1)蒸发/结晶;(2)蒸发/干燥;(3)太阳蒸发池自然蒸发;(4)用于生产副产品,进入固体产品;(5)喷入焚烧炉作为垃圾处理;(6)被固体废料(例如飞灰)吸收,作为固体废料处理。

反渗透浓盐水[4]具有高含盐量,主要是Na+、Ca2+、Cl-、SO42-等离子,常规工业反渗透浓水含盐量约为500~12000mg/L[5]。海水淡化反滲透浓水含盐量约为35000~100000mg/L。按照常规工业反渗透浓水浓度再进行蒸发结晶和干燥等工艺的话,能耗会较高。因此合理的工艺组合应该是在进行蒸发结晶和干燥工艺前,将反渗透浓水浓度提升到一个更高的较合理水平。

2 反渗透多级浓缩浓盐水减量化

我司在多年的反渗透技术应用中围绕反渗透多级浓缩浓盐水减量化这个做了不少研究,一次反渗透浓水通过反渗透技术再次浓缩,二次反渗透浓水的水量相对于一次反渗透浓水的水量减少了50%~87.5%,这就实现了浓盐水的减量化;同时剩余的二次反渗透浓水浓度也提高了2~5.5倍,更有利于后续的蒸发结晶等固化措施。多次反渗透浓缩能减少更多的浓盐水量以及提高浓盐水浓度。基于此,我公司在之前浓水反渗透、苦咸水反渗透、海水淡化反渗透项目的工程经验上开发了反渗透多级浓缩工艺。即按照TDS分类:处理水含盐量为30~300mg/L按照二级反渗透设计;处理水含盐量为300~5000mg/L按照常规反渗透设计;处理水含盐量为5000~20000mg/L按照苦咸水反渗透设计;处理水含盐量为20000~50000mg/L按照海水反渗透设计;处理水含盐量为50000~100000mg/L按照超高压反渗透设计。

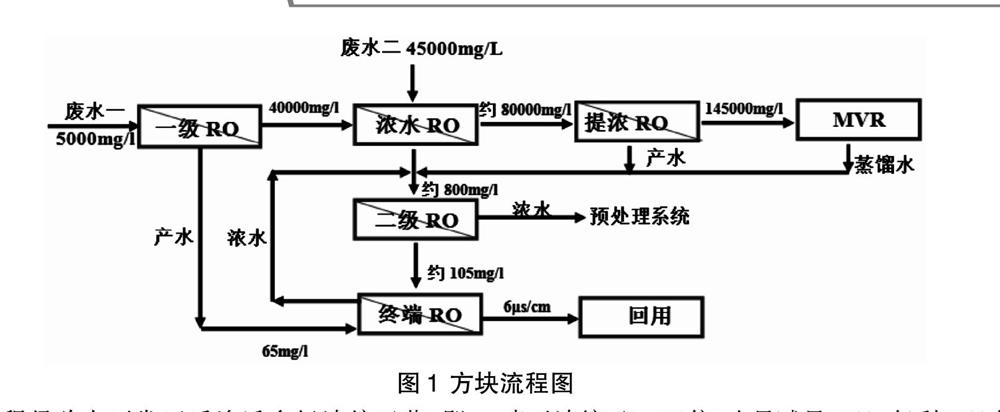

我公司将此工艺运用在某化工企业零排放废水项目中,并取得成功。流程图见图1。

一级反渗透系统采用低能耗高脱盐的海水膜组合,回收率约87.5%,废水一含盐量约为5000mg/L,经过一级反渗透系统处理,一级反渗透浓水含盐量约为40000mg/L,使得浓水浓度与废水二接近,浓缩后的废水一可与废水二混合后再进行进一步的浓缩、脱盐。

浓水反渗透系统采用高产水低能耗的海水膜,回收率约50%,一级反渗透浓水和废水二混合后含盐量约为40000mg/L,经过浓水反渗透系统处理,浓水反渗透浓水含盐量约为80000mg/L。进一步提高了反渗透浓水的浓度。同时因浓水反渗透系统运行压力较高,浓水反渗透系统浓水压力达到50MPa以上,且流量较大,采用能量回收装置将该部分能量回收利用,大大节省运行成本。

提浓反渗透系统采用超高压膜,超高压膜为近两年刚研究出运用于高浓度废水行业的新产品。运行压力可高至12.0Mpa,可进一步将反渗透浓水浓缩至含盐量145000mg/L后送至MVR装置,回收率根据浓水含盐量设计为35~45%。

二级反渗透系统处理浓水反渗透系统的产水,含盐量约为800mg/L,按照TDS分离划分法属于常规反渗透,回收率约85%,采用高脱盐低能耗的膜元件(可降低能耗30%,产水TDS比普通苦咸水膜降低40%),经过二级反渗透系统处理,产水的含量量约为105mg/L。

二级反渗透系统产水和一级反渗透系统产水混合后采用终端反渗透系统进一步处理作为工厂脱盐水使用,含盐量约为80mg/L,按照TDS分离划分法属于二级反渗透,回收率约90%,采用高脱盐低能耗的膜元件(可降低能耗30%,产水TDS比普通苦咸水膜降低40%),终端反渗透产水含盐量约为6us/cm,属于较纯净的脱盐水,满足一般工厂的使用要求。

整个系统最终浓盐水TDS为145000mg/L,为废水一TDS指标5000mg/L的29倍,相当于浓缩了29倍,水量减量96.5%,仅剩3.5%左右。为废水二45000mg/L的3.22倍,相当于浓缩了3.22倍,水量减量70%,仅剩30%左右。最终浓盐水进入MVI工序进一步蒸发结晶,与原有工艺比较,本系统MVI工序的处理水量仅为原有工艺的55%,大大降低了MVI工序的投资成本,由于MVI的能耗较高,运行成本较高。也降低了系统的整理运行成本。同时MVI蒸发结晶的产物作为工业产品也创造了一定的经济价值。

3 结语

(1)通过本次反渗透多级浓缩工艺在零排放水处理项目中的應用工程,确认了反渗透多级浓缩工艺在零排放系统中应用的可行性。(2)在废水含盐量约5000mg/L,浓盐水减量96.5%,仅剩3.5%。大大减少了后续浓盐水固化设备的规模,进而大幅降低固化设备投资。(3)能量回收装置的运用,作为新设备的使用运用推广,响应了国家对技术创新等的要求,成为新的行业发展的方向和标杆。同时运用能量回收装置,大大节省运行成本。(4)超高压反渗透膜作为一个新产品的使用运用推广,也响应了国家对技术创新等的要求,成为新的行业发展的方向和标杆。(5)最终浓盐水TDS达145000mg/L,有利于后续MVR回收。且蒸发结晶后的产物作为工业产品创造了价值。(6)最终的反渗透系统产水为6us/cm,作为脱盐水提供企业使用,产生一定的经济价值。(7)将浓盐水引入膜装置进行减量处理前,应首先进行浓盐水水质检测,选择合适的预处理工艺,其次通过难溶盐溶解度的计算,确定浓盐水的必须软化程度并选择合适的软化方法,以去除浓盐水中的结垢离子,避免其在膜上结垢。

参考文献

[1] 仲惟雷,张彬,罗勇,等.国产反渗透膜在焦化厂锅炉补给水中的应用[J].给水排水,2010,46(S1):247-250.

[2] 于丁一,宋澄章.膜分离工程及典型设计实例[M].北京:化学工业出版社,2005.

[3] 尚天宠.膜分离技术在中国西部省区苦咸水淡化工程中的应用[J].净水技术,2000(02):28-33.

[4] 吴连成,郑斐.反渗透浓水排放与利用研究[J].河南科技,2008(09):65-66.

[5] 赵欣梅,王万福,张晓飞,等.炼化浓盐水处理与资源化工艺探讨[J].油气田环境保护,2011,21(01):11-14+60.

[6] 钟丽锦,白庆中.可持续发展的“零排放”生态城市模式初探[J].环境污染治理技术与设备,2002(05):89-92.