半挂车车架纵梁结构分析与优化

2019-08-15彭永香付常伟杜金科

彭永香 杜 芳 付常伟 杜金科 李 萍

1.前言

随着物流运输的逐步发展,半挂车依靠其运输效率高、结构简单、机动性好、安全性高以及保养费用低等一系列优势,使其在现代物流运输中的作用越来越大,其主要用于工程机械和一些不可拆卸货物的长途运输,是生活中常见的大型载重货车,被广泛用于工厂,工地等大型生产或工程所在地,所装货物在20吨到40吨,其车架作为其主要承重部件,其安全性要求较高。

由于车架结构复杂,在强度和刚度计算方面,如果采用传统力学方法,难以得到精确的结果。有限元法以离散、逼近的灵活算法广泛的运用于结构强度和刚度分析,已成为一种常用,且效果最好的结构强度和刚度分析方法。本文利用有限元软件ANSYS对现有40吨载重半挂车车架进行应力和变形计算,明确现有车架纵梁的结构强度和刚度,为结构优化提供基础。通过在最大应力处进行加强,在整车架纵梁增重0.99%的条件下,将最大应力由 390MPa降低到223MPa,可以提高40吨载重半挂车车架的使用安全性。

2.总体结构

半挂车车架纵梁按照纵梁形式,可分为平板式、鹅颈式和凹梁式。平板式承载面大、强度高,但车架重心高,对道路要求高;凹梁式重心低,但需要一套起吊设备把货物放到半挂车上,所以使用成本较高;鹅颈式具有两者的优点,可以兼顾重心低和适应道路要求两方面的要求。

由于半挂车多用于长途运输,运输道路情况复杂,因此采用鹅颈式。为保证车架具有足够的强度和刚度,选用Q690钢板焊接而成。

2.1 总体布局

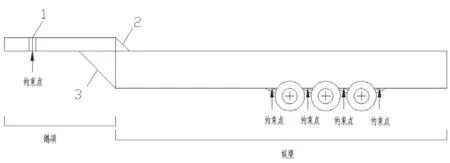

40吨载重半挂车车架纵梁总体布置见图1所示。车架纵梁由前部鹅颈和后部纵梁构成。牵引车通过牵引销与前部鹅颈支点1相连,车轮通过轮轴与车架轮轴座相连。本车架纵梁共两根。

2.2 纵梁

图1 半挂车车架总布局图

纵梁是车架的主要承载构件,在半挂车行驶中主要受压应力和弯曲应力。为满足半挂车在运输过程中的使用要求,纵梁采用具有抗弯性能良好的H形结构。为保证牵引装置具有良好的活动范围,车架纵梁的前部较高;而后部的货箱较低,便于装卸货物,并增加半挂车在道路运输过程中的稳定性。在前后部连接处增加与腹板厚度一致的三角形加强肋,提高连接处的承载能力。为降低板材切割和焊接变形,上下翼缘厚度和宽度一致,同时为减轻车架的重量,纵梁的腹板厚度尽量减小。

3.有限元计算和分析

车架纵梁有限元计算大多采用梁单元和杆单元,这种模型规模小,但存在计算结果不全面,不精确的问题,同时也无法得到不同构件部位的应力分布。随着计算机性能的不断提高及有限元软件的改进,使利用三维实体单元(Solid)对车架进行全面精确分析成为可能。本文采用Solid单元,对40吨载重半挂车车架纵梁进行分析,计算各部位的应力情况,找出薄弱环节,为车架纵梁设计和优化提供参考。

3.1 有限元模型

由于40吨载重半挂车车架纵梁结构左右对称,为减少计算量,取一半作为计算对象。首先用Auto CAD建立实体模型,然后将此模型导入到ANSYS中建立有限元模型。由于车架纵梁的形状复杂,尺寸变化大,如果采用八面体或者其他精度较高的实体单元,计算量巨大,而采用屈棱四面体不仅能较好的适应不规则形状而且可以满足精度要求。因此,车架纵梁分析中采用10节点二阶单元的Solid187,单元网格大小手动制定。

3.2 载荷和边界条件

由于半挂车在正常使用时,前面部分经过牵引销与牵引车连接,后面部分通过轮轴、车轮支撑与车轮连接,因此,对车架的约束为:前部鹅颈支撑点处为三维面约束,后部纵梁四个支撑点为三维线约束。

货物通过上盖板作用在整个车架上,因此全车架上承受均匀载荷的加载方式。整车架满载重量为40吨,所以此模型所承受的载荷为满载载重的1/2,方向垂直向下。

3.3 计算结果与分析

3.3.1 原始车架纵梁设计的计算与分析

分析结果包括等效应力和总变形的最大值和最小值。该模型最大应力为390MPa,最大应力部位为后部纵梁与前部鹅颈连接的加强肋三角区。根据专用车设计规范,取安全系数k=1.4,因此,车架制造板材的许用屈服强度ReL=390MPa×1.4=546MPa。现有纵梁车架选用Q690钢板焊接而成,在强度方面富余量较大。

满载时车架纵梁的最大位移为12.03mm,最大位移部位为前部鹅颈与后部梁连接的三角区。半挂车车架纵梁的弯曲变形,主要取决于纵梁的刚度,此车架最大轴距Lmax=8460mm,根据专用车设计要求,在静载荷情况下,允许纵梁的最大变形量为ymax=0.003×L=25.38mm。因此,该车架纵梁结构在刚度方面满足专用车设计要求。同时,从现场使用情况看,纵梁纵向变形不超过12mm,与有限元计算结果基本吻合。

3.3.2 车架设计优化

根据原始车架纵梁结构的计算与分析,发现车架的薄弱环节为后部梁与前部鹅颈连接处的加强肋。为此,对原始车架纵梁加强肋进行结构优化,通过对上下加强肋下面焊接10mm钢板,以降低该处应力值。加强肋优化后,整体车架增重14.32kg,较原设计增重0.99%。为验证结构优化结果,按照前述方法进行了优化后车架结构的有限元计算模拟。

3.3.3 有限元分析

分析结果包括等效应力和总变形的最大值和最小值。根据专用车设计规范,取安全系数k=1.4,因此,车架制造的板材的需要屈服强度ReL=223×1.4=312MPa。与原始车架纵梁结构相比,许用屈服强度降低42.86%。

满载时车架的最大位移为9.41mm,满足专用车设计要求,且与原始车架纵梁相比降低21.78%,最大位移部位为前部鹅颈与后部梁连接的三角区。从现场应用情况看,纵梁纵向变形不超过9mm,与有限元计算结果基本吻合。

4.结论

本文利用有限元软件ANSYS,采用曲棱四面体实体单元Solid187对车架纵梁进行应力和变形计算,找出车架纵梁受力的薄弱环节,并对原有加强肋进行优化,优化后,整体纵梁增重率0.99%,最大应力降低率42.86%。

(1)原车架纵梁结构满载时,最大应力部位为后部梁与前部鹅颈连接的加强肋的三角区,最大应力达390MPa;最大位移部位为前部鹅颈与后部梁连接的三角区,最大位移为12.03mm,满足专用车设计要求。

(2)根据最大应力和部位,对原有加强肋进行优化。与原结构相比,整体纵梁增重14.32kg,增重0.99%。

(3)纵梁优化后,车架纵梁结构满载时,最大应力部位为前部鹅颈连接销处,最大应力为223MPa,较原始车架纵梁结构降低42.86%;最大位移部位为前部鹅颈与后部梁连接的三角区,最大位移为9.41mm,满足专用车设计要求,且较原结构降低21.78%。

参考文献略