重卡新产品装配工艺虚拟分析技术浅析

2019-08-15乔宝华

乔宝华

(陕西重型汽车有限公司,陕西 西安 710200)

关键字:可行性;防错;人机性;模块化

前言

如今汽车行业的竞争日益激烈,赢得时间就是赢得市场,争取最短的新产品开发周期是众多汽车企业的赢得市场的法宝,而新产品在开发过程中的设计与工艺同步分析已成为缩短新产品开发周期的一把利剑。

装配是四大工艺之一,是出产品的重要环节,而产品的装配质量影响因素很多,所以产品开发过程中装配虚拟分析尤其重要,它主要可以通过以下各方面进行分析与评价,从而降低实际装配过程中的风险点。

1 工装/工具/设备通过性

1.1 工具通过性

产品装配结构校核时,需考虑使用的装配工具能有足够的操作空间,并与其它部件无干涉。

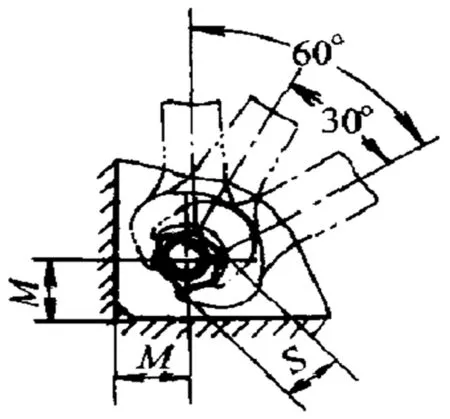

示例1:内六角或者十字槽盘头螺钉装配时:

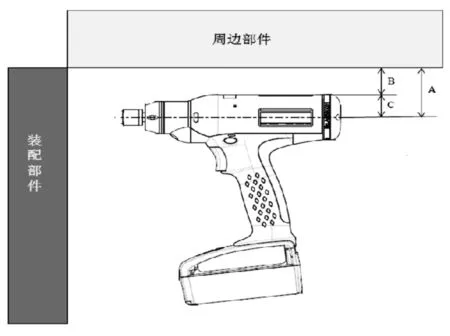

图1 内六角或者十字槽盘头螺钉装配示意

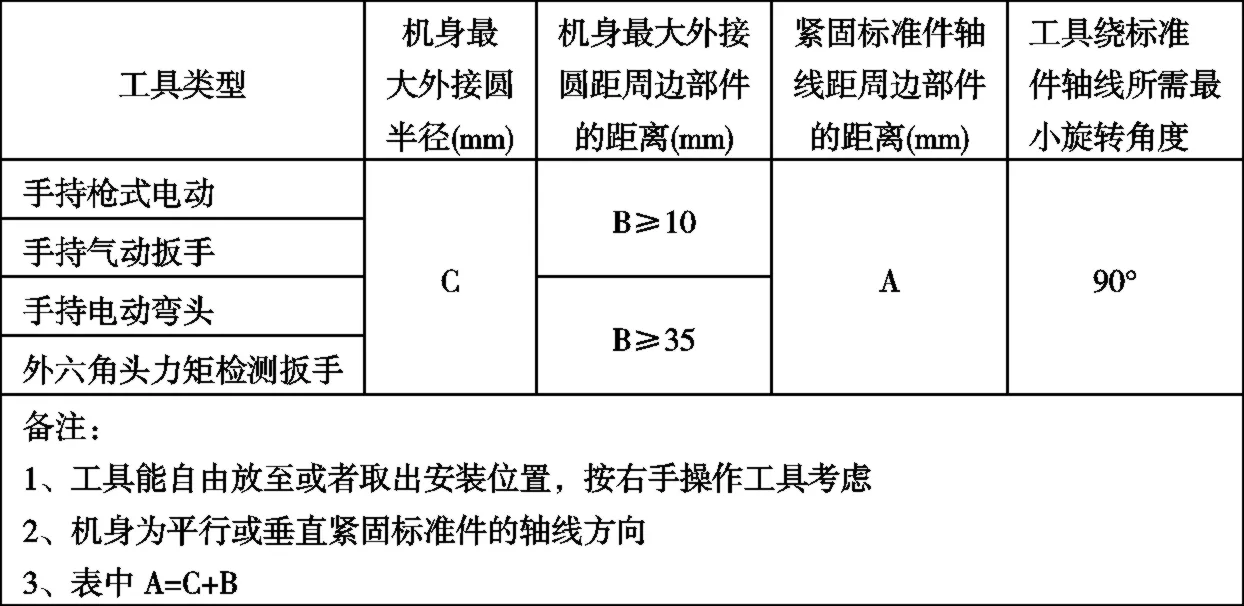

表1 几种装配工具规格

装配盘头螺钉时批头距离周边部件的尺寸如下表2 所示:

表2 装配盘头螺钉时批头距离周边部件尺寸

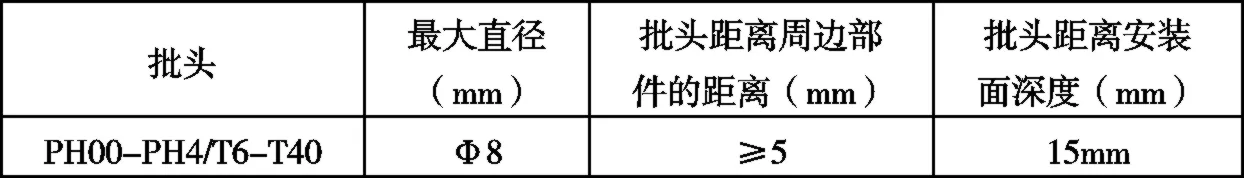

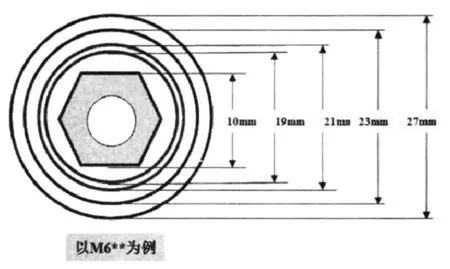

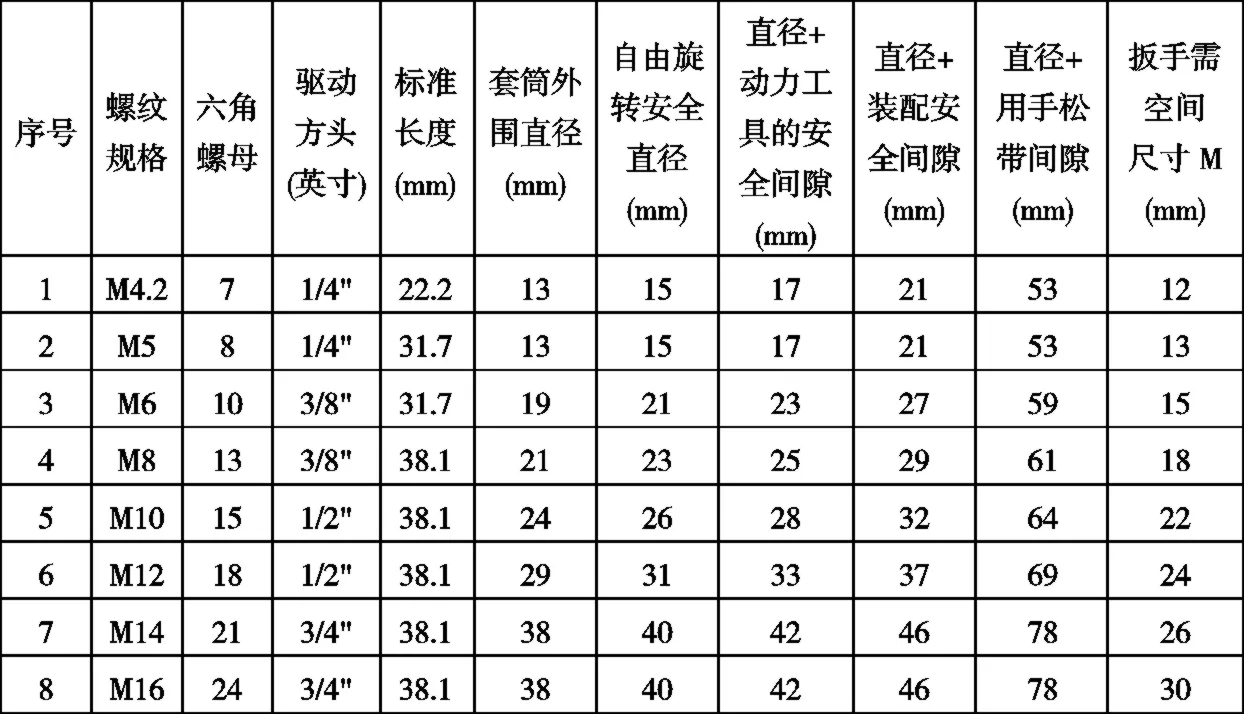

示例2:外六角头螺栓规格与对应套筒所需周边间隙,以M6 螺栓为例,如下图3 和表3 所示。

图2 M6 螺栓规格

图3 紧固螺母或螺栓用开口扳手示意

表3 M6 螺栓对应套筒所需周边间隙

紧固螺母或螺栓用开口扳手所需空间如图3 中M 尺寸,见表3 最后一列。

1.2 工装、设备通过性

新产品如果规划建设新的生产线,生产线的规划和方案设计可以按照新产品的结构规划完成,无需考虑通过性。

老产品发生结构更改或者开发的新产品在现有的生产线生产,必须考虑现有生产线在用的工装、设备、工位器具的通过性,如生产线输送系统、分装工装(保险杠分装台架、仪表板分装台、组合踏板分装等)、电器检测及标定设备、助力机械手等。

2 工序合理性

新产品若是新建生产线,装配工序安排只要先后装配部件无干涉,互不影响,工位工作量均衡,满足产线的规划节拍就可。

若是新产品与现有车型混线生产,那新旧产品的工艺顺序要求安排基本一致,若有不一致,优先考虑设计变更保证一致性,特别是需要设备辅助装配的部件必须保证工位一致性,如驾驶室装配线的高架箱和仪表板助力机械手、风窗玻璃胶工位、电器检测等关键部件和关键工位。

3 零部件装配路径

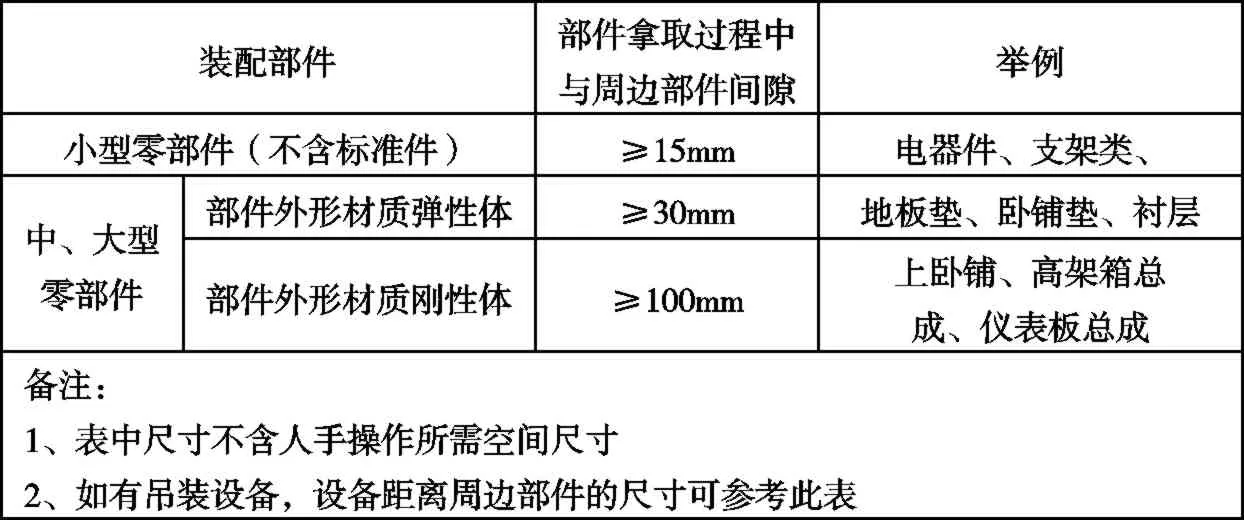

装配过程中,要保证零部件与周边零部件无干涉,有足够的间隙,特别是外形尺寸较大的部件,如卧铺、衬层、仪表板、高架箱等,可参考表4,必要时,可借助软件进行模拟分析。

表4 装配部件及与周边部件间隙

4 工装/工具/设备通用性

新产品如果规划建设全新的生产线,生产线的规划和方案设计按照新产品的结构规划完成,不需考虑工装及设备的通用性。

若是新产品或者老产品变更后与现有产品混线生产,在不影响整车性能和设计元素的前提下,要做到工装定位、装夹、吊装结构一致,或者通过改造,保证新产品与现有产品工装、工具、设备的通用性,如车架翻身吊具、装配机械手、加注设备、各类拧紧机、驾驶室本体及总成输送系统、风窗玻璃胶粘工作站等。

新产品或者老产品变更后设计选用的标准件,尽量和现有产品标准件是同一系列,规格尽量统一化,保证拧紧工具的通用性。

5 装配导向及定位措施

装配零部件经常出现错装问题,所以在分析时要充分检查零部件设计结构是否有定位策略、导向结构,便于装配,同时也保证了装配的一致性。零部件的装配定位和导向结构便于现场操作,定位措施要求准确可靠,不易在装配过程中损坏。

表5 常用定位和防错措施

6 模块总成合理性

模块化装配是提升装配生产线节拍和产能的有效措施,也便于模块部件的质量控制,所以设计结构能最大化的实现模块化是目前汽车设计的趋势,模块化的合理性主要从以下三个方面分析:

分装流程的可行性:按照设计结构确定分装流程,并且分装过程中无部件相互干涉即可完成模块的分装。

模块装配是否需要设计吊装点:主要是针对重量≥7KG的模块,必须考虑辅助装配设备,同时考虑设备使用时是否需要设计专用的吊挂点。

模块装配是否有定位措施:小型轻型模块操作者装配,必须考虑设计定位措施,可参考1.5 中的要求,防止错装,大型、重型模块在考虑定位措施的同时必须考虑吊装设备的精度能否便于实现设计定位,如定位销在装配时不易对正,可将定位销直径增加并设计成锥销便于导向或者增加独立的导向结构保证定位到位,而且定位结构装配时可视,不允许盲装。

7 装配基准的合理性

装配基准选择是否合理,直接影响部件与其它部件的配合关系,如间隙面差问题,保证相关零部件的装配定位基准一致,缩短尺寸链,减小装配后的累积公差,提高装配质量。如驾驶室侧围工具箱,工具箱与侧围外板存在间隙面差配合,因此,工具箱铰链的装配定位以侧围外板为基准是最合理的。

8 零件结构分析

8.1 配合面结构

8.1.1 影响密封性的配合面

此种配合面必须设计密封措施,特别是驾驶室本体外部安装件,如驾驶室遮阳罩、导流罩、示廓灯线等,在驾驶室本体外板上通过螺栓装配的,必须增加有效的密封垫或者密封胶圈,若采用直接卡接在白车身上,卡扣或者白车身卡接孔上必须有密封结构,如密封堵塞。

8.1.2 一个零件上多个安装面配合

此种需多个配合面安装的配合面需确定其中一个面是定位面,其它配合面为间隙配合,保证装配后部件不易变形,且安装面配合符合设计要求。

8.2 结构可靠性

零部件装配结构设计可靠,避免在喷漆、拿取和装配过程中变形,如钣金件,强度可靠,在螺栓紧固时不易变形,避免装配尺寸偏差;塑料件在喷漆烘烤过程中不会因为材质或者结构导致变形,避免装配困难。

8.3 结构完整性

数据分析时,需要确保数据的安装策略清晰的体现,零部件信息与E-BOM 是否能对应上,标准件是否齐全,在三维数据上是否装配到位。

8.4 防错

零部件结构必须有装配防错措施,其实装配定位措施若是采用主副定位销的方式也可起到防错作用,但不能完全替代防错措施,特别是在一些外形结构特别对称的零部件中,可以通过做特征或者标记,如豁口、去角、标记线、加筋等,避免现场出现错装的质量问题。

9 人机工程

装配过程中的人机工程主要是解决装配系统中安全、高效、经济的问题,因此,在分析设计数据时,必须考虑操作者装配时的动作姿势,若需操作者处于非坐非蹲非站等非正常姿势,尽量更改设计方案,若方案无法更改,工艺就需设计或者选取合适的工艺装备,保证操作者在作业时的接近性、便利性、可视性、安全性和合理的劳动强度,在健康安全的前提下高效生产。

9.1 接近性

装配部件所处位置,操作者能在空间位置上手或者手持工具可以接近,完成作业。可通过设计制作专用工作凳、踩台等便于操作者接近装配位置,如:导流罩的装配,安装点在驾驶室本体顶盖上,操作者需站立在顶盖上完成,就需根据装配线体特点设计制作导流罩装配专用台,保证操作者通过此台能直接到达顶盖上,同时有安全措施防止操作者跌落的危险。

9.2 便利性

装配部件的装配结构和装配位置,操作者能非常方便的完成装配过程,操作过程简单、方便,节约时间等。如有的设计结构由于空间限制,需操作者左手手持工具完成,这种设计建议更改方案,满足大部分操作者的作业习惯。

9.3 可视性

可视性是指操作者在一个舒适的位置,作业时装配部件的固定点在操作者的视线范围内能平视清晰看见装配位置,不允许盲装。如电器部件中的线束插接器,若出现盲装,容易出现插接器针脚或者卡接结构的损坏。

9.4 劳动强度

装配时的操作者劳动强度是工艺方案设计人员必须重点考虑之一,劳动强度直接影响着操作者的人身健康,所以虚拟分析时必须考虑,一般单一操作者单手<4.5kg,双手<7kg,超过这个标准均需要辅助助力,如助力机械手、小型吊具、专用工装等,降低操作者的劳动强度。

9.5 安全性

装配的安全性是指从长远利益出发,对作业环境进行合理的设计并进行安全保护,以保证操作者在长期工作下健康不受影响,事故危险性最小,操作区域是否存在安全隐患的部件,是否是高空作业和重物下部作业等,如操作区域是否有锋利的单层钣金,操作区域是否容易碰到头部或者脚底障碍物等等,这种一般建议调整设计方案,如单层钣金可进行翻遍处理,高空作业条件允许可设立防护栏或者对操作者设计安全措施,重物下方作业可对上部重物的吊装设备进行安全防护,确保不会掉落,或者调整工艺方案,避免重物下方的装配作业,保证操作者的人身安全。

10 装配效率

零件结构和安装方式若是过于复杂,会影响装配效率,必须提出改进建议,保证生产线产能规划。

例1:天窗的装配采用螺栓连接,共用了20 个紧固点,根据以往经验,过多的紧固点是不合理的,可以提出采用3+2+3+2 共10 个紧固点的策略。

11 维修性

汽车产品的维修性包括易损件的更换、需保养和维护零件的维护保养、电器系统中的故障诊断和电器部件的更换,这类零部件装配结构和其它部件的搭接关系,需考虑后期更换的可行性,拆装过程中不易造成部件损坏,拆卸方便、拆装部件少、用时短,拆装工具(随车工具)空间满足、拆装后易保证正确状态,不满足要求的建议设计进行结构调整。如中央电器装置板是电器方面易出故障之一,所以对此件布置位置经常在副驾仪表板的下部,而且仅需按压检修盖板卡接位置,就可实现检修盖板的拆卸,无需其它辅助工具。

12 结束语

本文简述了新产品在开发过程中装配工艺分析所涉及到的相关问题,希望能给本领域更多同行人员所有借鉴。随着数字化工厂及VR(虚拟现实)和AR(增强现实)等技术在汽车行业的不断应用,新产品开发过程中装配工艺的分析会更加系统、全面、直观,如装配线的线平衡可以通过数字化工厂的建立做完整的分析、评估和优化。