商用车车身焊装工艺规划论述

2019-08-15陈文娟马瑾

陈文娟,马瑾

(陕西重型汽车有限公司,陕西 西安 710200)

引言

制造工艺是产品生产实现的过程,工艺规划水平的高低直接影响生产成本及产品质量。工艺规划设计时影响要素较多,如何进行工艺规划设计,确保工艺满足目标要求。本文主要对商用车车身焊装工艺规划流程进行论述,旨在为企业工艺规划设计提供参考依据。

1 车身焊装工艺规划设计原则与流程

1.1 设计原则

按照“高质量、高效率、低投入”的原则。采用与生产纲领相匹配的工艺技术、及高性价比的工艺装备。

1.2 设计流程

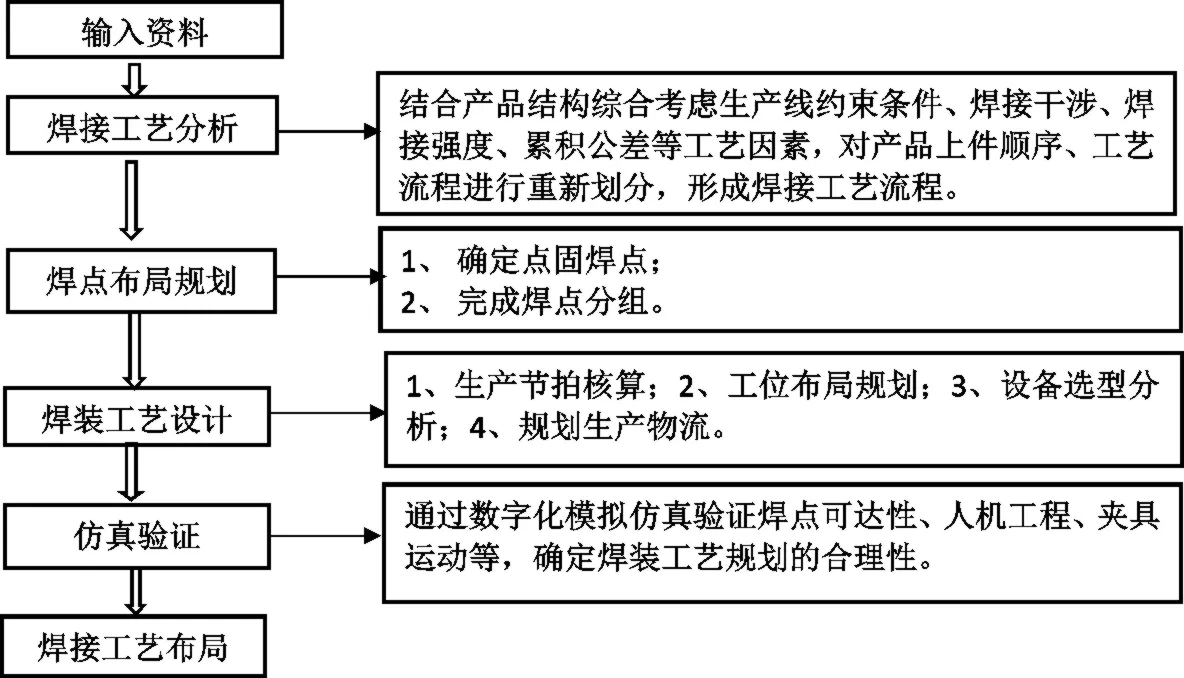

焊装工艺规划设计流程包含工艺分析、焊点布局规划、工艺设计、仿真验证及工艺布局等五个阶段,具体流程见图1。

图1 焊装工艺规划设计流程

2 焊装工艺规划设计输入资料

焊装工艺规划设计需要输入详细的产品和生产要素,具体如下:

产品资料:输入生产产品类型、三维数模、图纸、设计BOM 清单;输入产品相关工艺/质量参数。

生产要素的输入资料:明确生产纲领及年工作基数;明确厂房、公用有关资料;明确工艺规划目标;明确工艺设备投资额度、工艺装备水平要求;明确生产线自动化程度。

3 焊接工艺分析

3.1 车身产品结构分析

结合产品类型、设计BOM 清单、工艺/质量参数,考虑焊接方法、生产节拍、混线生产工艺兼容性、上/下件方式、生产物流等因素,综合分析后对车身结构进行焊接工艺分块,对产品进行合并或分解,确定车身焊接装配关系。车身一般分为六大分总成,分别是前围总成、后围总成、左/右侧围总成、地板总成、顶盖总成。

3.2 焊接工艺流程图

结合产品结构综合考虑生产线约束、焊接干涉、焊接强度、累积公差等工艺因素,对产品上件顺序、工艺流程进行重新划分,形成焊接工艺流程图。

4 焊点布局规划

结合产品结构,对焊点的数目、位置等内容进行工艺分析。

(1)确定点固焊点

车身各分总成焊点数量较多,受夹具布局、焊接空间、生产节拍、设备型号、设备数量等因素的影响,一般情况很难在一个工位完成焊接,需要规划为点固点工位和补焊工位。点固焊点工位完成对产品尺寸、强度影响较大的关键点的焊接。

(2)焊点分组

结合车身焊点总数、分总成焊点数,考虑均衡焊钳工作任务,对焊点数进行分组,便于焊接工位、焊钳数量/型号的规划。

5 焊装工艺设计

5.1 生产节拍核算

根据生产纲领,年时生产基数、班次、设备开动率等参数,进行生产节拍计算,并对各工位的作业时间进行核算,分析是否满足生产节拍要求。

生产节拍=全年工作日×班次×每班时间×设备开动率/年纲领

焊装线生产节拍主要取决于输送时间、装件时间、夹具动作时间、焊接时间等。

5.2 工位布局规划

根据生产纲领、生产要素要求,对各工位工艺装备进行合理布局。工位布局规划设计原则:

(1)各工位的生产节拍均衡一致。

(2)结合工艺流程、生产节拍、物流方式,零部件上件顺序,定制各零部件摆放位置。

(3)考虑厂房的空间和布局条件,根据生产节拍、焊点分组选取工艺装备数量,确定工艺装备具体位置或移动轨道位置。

(4)各工位应满足规划车型的生产兼容。

5.3 设备选型分析

(1)生产线的设备构成

1)焊接/涂胶设备:主要设备包括焊钳、弧焊机、涂胶枪、植钉枪、打码机等。

2)输送装置:焊接主线输送装置一般采用往复杆、辊床+滑撬系统、夹具台车滑行系统、高速辊床+台车输送系统,主线上线输送一般采用人工上件、葫芦上件、助力机械手、抓件机器人。

3)焊接夹具:主要有手工夹具、气动夹具、电动夹具。

4)机器人:点焊机器人、弧焊机器人、激光焊接机器人。

5)控制装置:主要为PLC 控制为主。

6)其它装置:主要以物料架、运输车等物流设备为主,物流系统己成为制约生产线效率的关键因素。

因焊接机器人具有重复精度高、动作稳定可靠、焊接质量高、容易实现自动化的优势,现在应用较为普遍。

(2)焊接设备选型原则

遵循“保证生产效率,经济适用,满足产品工艺要求,满足环保及安全法规要求”的原则。对于智能化、自动化焊接设备,以及新焊接技术的应用,企业根据实际情况,掌握适当的平衡点,逐步提升企业焊装工艺制造能力和水平。

1)高效性:结合企业实际情况,选用生产效率较高的设备,如焊接机器人、伺服焊钳、激光焊接、滚边机器人等,确保焊接设备的高效性和质量指标的达成性。

2)节能降耗:通过应用新型节能电阻焊机和焊接群控技术等,降低焊装生产能耗,便于控制生产成本。

3)柔性化:随着车型更新换代加快,采用柔性化夹具、输送线及焊接机器人,确保生产线兼容多款车身。

4)安全环保:工艺装备操作灵活、安全可靠,焊接设备辐射小,焊接烟尘排放少。

5.4 规划生产物流

物流线路需顺畅,不相互干涉,企业内物流尽可能以“一个流”的原则进行规划,结合生产物流配送方式、存储空间等因素,规划生产物流。

6 仿真验证

通过数字化模拟仿真验证焊点可达性、人机工程、夹具运动等,确定焊装工艺规划的合理性。

7 焊接工艺布局

依据焊接工艺流程,合理布局工位,减少物流搬运,提升物流转序的畅通性,方便人员操作,提高生产作业面积的使用率等。焊接工艺布局原则:

(1)人员操作安全、便捷、顺畅。

(2)物料配送、零部件搬运就近原则。

(3)提高生产区域或储存区域空间利用率。

(4)生产线顺畅、流程连续化。

(5)生产线规划需考虑多车型兼容生产,充分预留作业区域,便于后期扩展和调整。

8 结束语

商用车车身焊装工艺规划的核心其实是焊接工艺过程的设计,依据产品和生产要素的输入进行生产线规划与布局,最终规划的实施与落地依然需要考虑投资效益等多方面因素。