过拉延工艺方法在冲压件造型开发中的应用

2019-08-15范彬张兴峰薛王雄郭航航

范彬,张兴峰,薛王雄,郭航航

(陕西重型汽车有限公司,陕西 西安 710200)

1 前言

冲压加工是汽车行业传统的工艺方法,虽然新工艺、新材料在汽车行业的应用日新月异,但冲压加工仍然是白车身制造的基础。

汽车工业发展到今天,汽车外观造型愈加倾向于给消费者带来更强烈的视觉冲击,外观造型更加动感、有力,棱线更加明显,以期传递独特的设计理念及品牌形象。因此,驾驶室造型设计时对应的钣金件圆弧R 角尺寸更小,棱线更加清晰;特别是外覆盖件的设计时,为保证与外饰件匹配时的间隙、面差要求更加均匀、美观,对圆弧角的大小要求更加苛刻,这就对冲压加工提出了更高的要求,使工艺难度进一步提升。

2 冲压件成型开裂的常规解决方案

我公司在一款新型重卡驾驶室的设计开发时,为保证驾驶整体造型风格及侧面造型的美观度需求,凸显侧围外板及侧工具箱匹配处的间隙均匀且尺寸小,将侧围外板后部拐角处圆弧角设计为R=7mm,如图1 所示。

图1 侧围外板后部与工具箱匹配圆弧角

侧围外板制件整体外形尺寸较大,长宽尺寸超过2000×1600mm,且局部形状变化较为剧烈,为保证制件的冲压成型性,原材料选定为拉延性能较为优异的宝钢超深冲用的冷轧钢板DC06,材料厚度T=1.0mm。

为保证产品设计的质量,我们在产品数据设计的同时开展工艺同步分析,采用CAE 分析软件Autoform 对侧围外板进行冲压成型性分析。CAE 分析结果显示后部拐角处存在成型缺陷,Thinning 显示局部减薄率高达34%,超过我公司规定的DC06 材料减薄率最大25%的安全上限,拐角处成型开裂;且分析结果表明制件表面有蓝色起皱风险区域存在,Wrinkling criterion 提示有起皱变厚超过0.022;无法采用单纯调整工艺参数的方式解决以上问题,分析结果如下图2 所示:

图2 Autoform 分析时侧围外板存在开裂及起皱风险

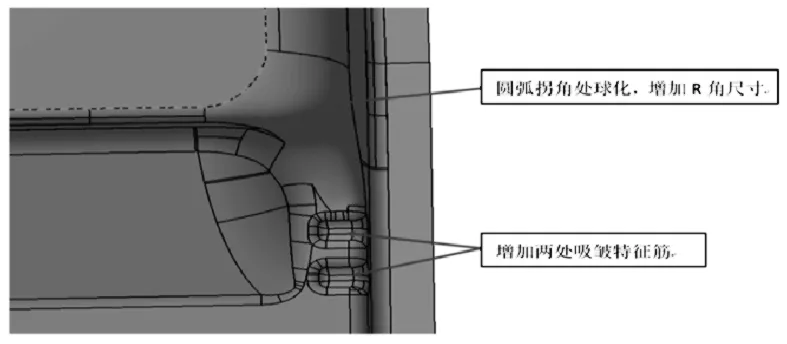

针对分析结果常规的解决办法就是增大开裂处圆弧角的尺寸,并且在起皱风险区域增加特征筋,吸收此处存在堆积趋势的材料,消除起皱隐患;更改后的产品数据如下图3 所示:

图3 圆弧拐角尺寸增大后的产品数据

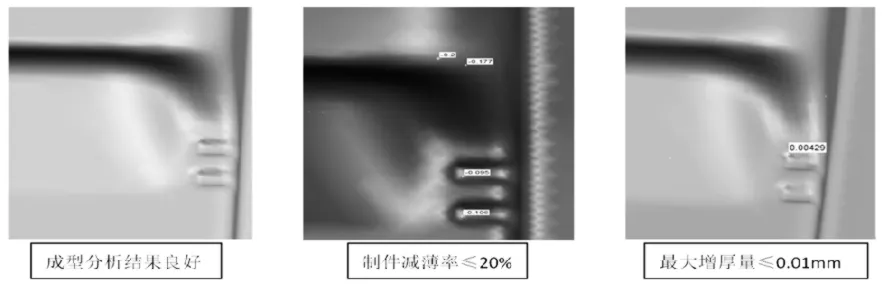

更改后的产品在相同工艺参数下数据继续用Autoform进行分析验证,圆弧拐角处的开裂得到消除,最大减薄率为20%,增厚起皱的风险区域范围减小,且最大增厚量小于0.01mm,满足产品质量要求,具体内容如下图4 所示:

图4 更改后的成型性分析

更改后的数据满足钣金件成型工艺性要求,但是付出了增大圆弧角尺寸的代价,导致侧围外板与侧工具箱及后部外饰件三者之间的局部匹配间隙变大,出现了 俗称“老鼠洞”的匹配缺陷,严重影响了驾驶室侧面的整体美感,如下图5所示:

图5 圆弧增大前后与外饰件的匹配间隙对比

因此,解决小尺寸圆弧角导致的成型性问题不能单纯采用增大圆弧R 尺寸的方式,否则会引发匹配间隙不均匀的新问题,彻底解决此类问题就必须采取新的工艺解决方案。

3 过拉延工艺解决方案

过拉延工艺是在原圆角的切点处延伸一定量,做一个比原拔模角大的侧壁,在该拉延面和侧壁的相交处倒一个比原圆角大一些的圆角,这样拉延的时候就可以保证该部位不开裂,后续可采用整形工艺使过拉延部位整形到产品要求的形状。

过拉延的工艺方法可以有效的解决钣金件冲压成型时小圆角及小拔模角导致的开裂问题,能够保证在原来设计圆弧角尺寸不变的前提下顺利成型。

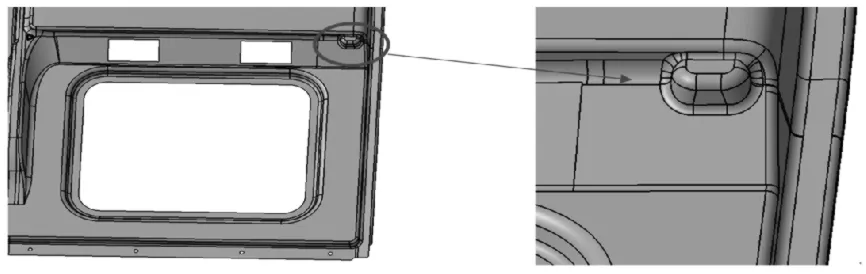

方案确定后,侧围外板的拐角处采用过拉延的工艺方案进行成型性分析。做过拉延的工艺补充时,工艺补充造型可以确保在圆弧角尺寸不变的前提下顺利成型;但单纯以解决成型开裂为目标设计的工艺补充造型为在侧围后部拐角处涨起一个凸包,采用圆弧过渡,虽然在工具箱闭合状态下不可见,但在开启状态下工艺补充造型与产品整体造型不匹配,不美观,如下图6 所示:

图6 单纯采用过拉延工艺时的补充造型

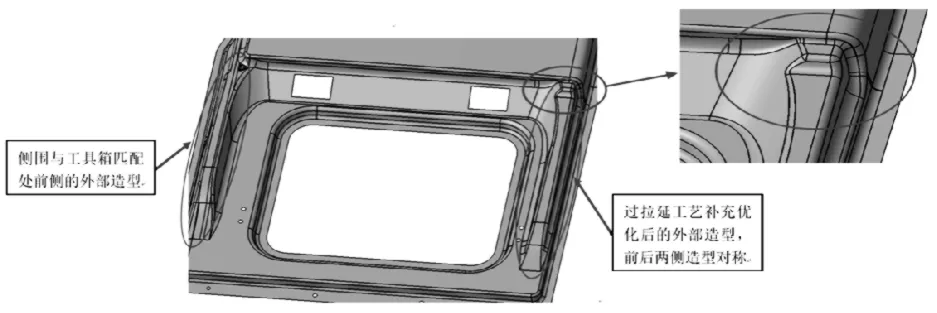

为了保证侧围的整体外观及侧工具箱开启状态下的美观程度,将过拉延工艺补充进行造型美化设计。结合侧围外板与侧工具箱前侧匹配处的外部造型,将侧围外板与工具箱前后两侧匹配处的造型进行相同设计,使之前后形状基本对称,如图7 所示。

图7 过拉延工艺补充造型优化后的局部产品外形

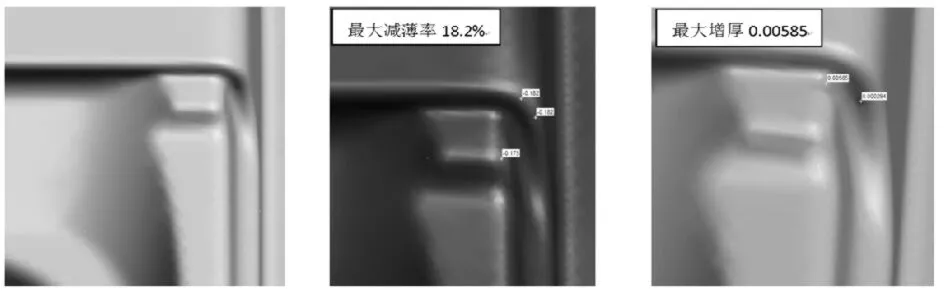

按照优化后的过拉延工艺补充造型采用Autoform 进行成型性分析,Thinning 显示圆弧角处的减薄率为18%左右,满足材料的减薄率要求;Wrinkling criterion 显示局部有起皱趋势,但是增厚在0.005 左右,满足成型区域增厚<0.02 的控制标准。

侧围外板的整体CAE 分析结果显示,优化过拉延的工艺补充造型后,在保证制件圆弧角尺寸不变的前提下,制件成型结果良好,如下图8 所示:

图8 过拉延工艺补充造型优化后CAE 分析结果

4 结束语

在解决冲压件成型开裂问题的时候,除了通常采用的增大R 角及拔模角的方法外,还可以采用过拉延的工艺方案。

采用过拉延的工艺方案的同时,考虑优化工艺补充的特征造型,使过拉延的工艺补充造型和钣金件的整体造型保持协调一致,这样既能在保证设计圆弧角尺寸不变的前提下顺利成型,又能满足钣金件的造型需求;特别是在解决具有匹配需求的外观件成型开裂问题时,效果更为明显;以期此方法为冲压工艺师及产品设计师提供了类似问题解决的新思路。