车桥啮合套结构改进

2019-08-15张龙胡烜华席飞赵飞飞杨朴

张龙,胡烜华,席飞,赵飞飞,杨朴

(陕西汉德车桥有限公司,陕西 西安 710200)

前言

滑动啮合套是汽车驱动桥轮间差速锁机构的重要件,其主要功用是传力,其内花键与半轴连接,拨叉拨动其左右移动,使其端面齿与轮间差速器壳体相接合或分离,接合时轮间差速锁起作用,大大提高整车在恶劣路况下的通过能力,其承载能力决定了轮间差速锁起作用时所能承受的最大驱动力矩。随着整车驱动性能提升的要求,现有滑动啮合套断裂故障时有发生,在结构强度方面已经不能满足使用要求。

本文通过对售后失效件的分析确定了其失失效模式,针对失效模式进行原因分析,利用有限元仿真对现有啮合套进行结构强度分析,根据分析结果以及失效行驶对现有啮合套进行了结构改进。通过多轮仿真分析和试验验证,确定了啮合套最终的优化结构,并完成了改进结构的切换。售后统计,切换后轮间差速系统故障索赔降低了50%以上,证明了此次改进的有效性。

1 问题描述

某桥型主减故障时有发生,通过分析主减故障模式主要有:锥齿轮打齿、导向轴承碎裂、差壳连接螺栓掉头及磨损、滑动啮合套碎裂等故障。对旧件主减进行祸首件分析:

(1)根据各部件在主减总成内所处的位置,因啮合套位置较高,故已经损坏的导向轴承、主被动齿轮碎块不可能越过差速器总成损坏所处位置较高的啮合套。

(2)啮合套若损坏后,其碎块将会掉入主减总成底部,随着主减被动齿轮的旋转带动起来,进而造成主减内其他件的损坏。

当啮合套由于非预期使用等原因碎裂后,主减速器总成不同程度的伴随有锥齿轮打齿、差壳连接螺栓掉头及磨损、导向轴承碎裂等故障发生。售后反馈有116 起主减速器总成故障,其中注明有啮合套断裂的故障共50 起,啮合套断裂伴随有上述故障发生。

可以看出,失效主减集中表现为啮套断裂后所引起的一系列磕碰、断裂损坏。因而要解决该桥型主减失效问题首要是解决啮合套的断裂。

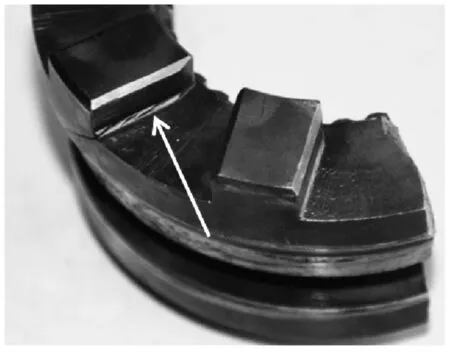

主要失效模式为齿根疲劳断裂,见图1,裂纹源位于端面齿根部,距端面齿外侧约1/4 至1/3 齿长,断口沿齿根侧进行扩展,直至花键。

图1 失效照片

2 原因分析

根据失效模式,对失效件符合性进行了排查:

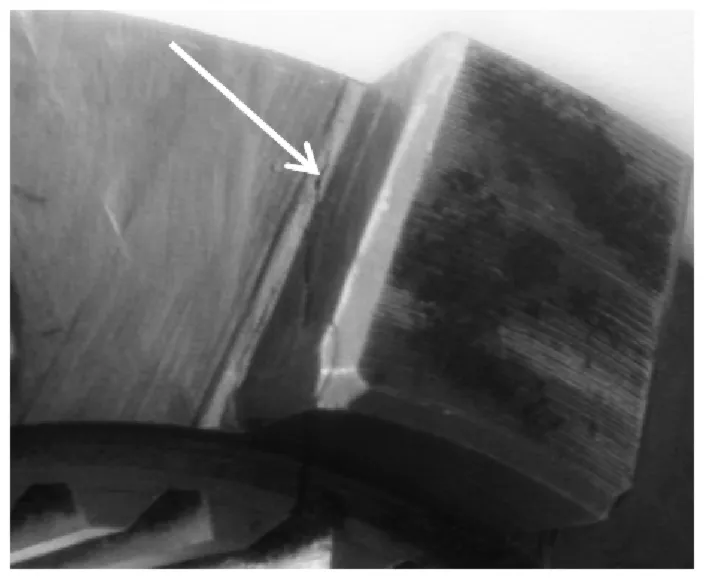

(1)断裂滑动啮合套端面齿根部无圆角或圆角较小,过渡尖锐,这样会引起严重的应力集中,见图2。

图2 根部无圆角或圆角小

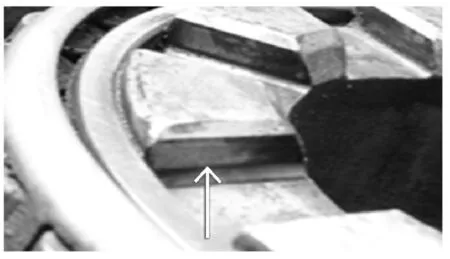

(2)啮合齿侧面的接触印迹不均匀,一般偏向于外侧,从而导致偏载现象,见图3。

图3 啮合偏载

3 改进措施

为了防止滑动啮合套端面齿早期疲劳断裂首要是降低根部及其附近的应力或者提高材料的强度,其次应尽可能防止偏载发生。

(1)加大端面齿根部圆角,尽可能减小应力集中,改善粗糙度,为了增加根部过渡圆角,将齿高适当增加。

(2)鉴于相配对的固定端面齿未断裂,可将该端面齿厚度适当减薄,尽量做成等强度匹配。

(3)端面齿精锻成型,保证加工流线完整,侧面按图纸加工体现凸面修形结构,以改善啮合接触印迹,减少严重偏载现象。

(4)齿根抛丸强化,并进行位置度、印迹检查,防止偏载。

4 有限元分析

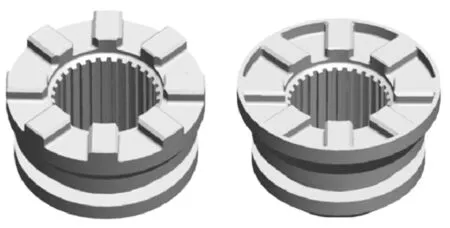

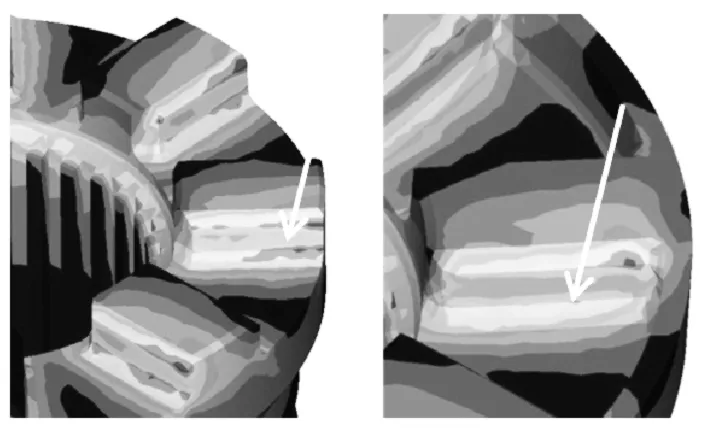

在有限元分析软件中划分好网格,建立滑动啮合分析模型,根据实际工况,对现有结构进行分析计算,根据分析结果,提出了改进方案。如图4 所示,将根部圆角加大,用周圈筋将齿包裹起来,连接成整体式,刚性和强度更好。

图4 结构改进

如图5 所示,应力最大部位与失效件断裂起始相符,验证了分析模型是符合实际工况的。

图5 分析结果

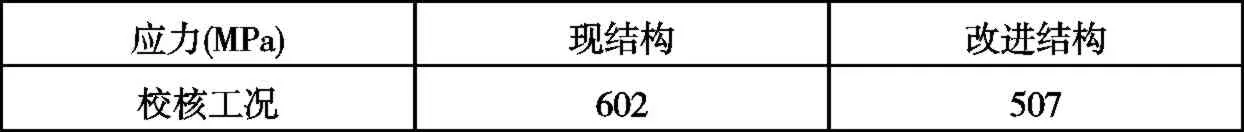

通过改进,在校核工况下,关注区域应力降低15%,见表1,小于材料屈服强度,啮合套安全系数大于1.3。

表1 改进前后应力对比

5 试验验证

根据啮合套实际工作状态,我们进行了台架验证对比,确认改进方案是否有效。

表2 疲劳次数

通过台架验证可以得出,在试验工况下,改进结构通过台架验证。因改进效果显著,对该结构组织市场验证,通过售后数据对比,故障索赔降幅在50%以上,达到了改进目的。

6 结论

本文通过对售后失效件的分析确定了其失效模式和失效原因,运用有限元仿真的方法对啮合套进行了分析和结构改进,经过台架试验验证,达到了设计要求。在后续的市场验证中也表现良好。本文的分析结果对啮合套及相关件的改进有一定的指导作用。