底盘下控制臂轻量化解决方案

2019-08-15杨劲飞韦荣兴覃家腾陈德深

杨劲飞,韦荣兴,覃家腾,陈德深

(广西艾盛创制科技有限公司,广西 柳州 545000)

引言

底盘是汽车的重要基础零件,在汽车日常行驶过程中,承受着来自路面各种复杂载荷的直接冲击作用,底盘设计问题在汽车企业开发中较为关键。汽车技术的发展,轻量化技术日渐被重视,车身更轻不仅能够减少汽车对有害气体的排放,还能对汽车的整体性能提升有重要的影响[1]。

底盘是集成了汽车下控制臂、弹簧、减振器、副车架等重要零件,零件种类较多,采用有限元仿真方式,对零件提出轻量化方案,总和起来则能对汽车底盘进行较大的减重。本次案例是根据零件结构考虑,对在Adams 悬架模型中提取的所有工况进行分析评估,挑出最为恶劣的一组工况作为拓扑优化仿真输入,为零件设定合理的响应及目标参数,对零件进行拓扑仿真计算,根据计算结果提出合理的减重措施。

1 轻量化措施

结构轻量化设计可以从三个方面进行考虑:结构设计、材料设计、工艺选择。

1.1 结构设计

零件在满足最初设计功能,保证其连接、安装、性能合格的情况下,可以根据结构实际情况,在考虑满足空间布置及结构基本外形情况下,可以通过改变零件横截面尺寸、零件局部外貌的方式,增加或减少材料,在零件受力较为集中的区域布置较多的材料,在受力较小的区域适当减少材料分布,从而达到材料更加合理分布,零件更加轻盈的目的。通过改变零件结构的方式来达到轻量化的目的,是目前汽车企业开发过程中使用的较为普遍的方法。

1.2 材料设计

随着材料研发技术的发展进步,更多的汽车轻量化材料被研发并推广到汽车制造中使用。其中较为常见的有抗拉强度及屈服强度极高的超强钢材,超强钢材在汽车整体框架搭建上使用较为常见。密度仅有普通钢材1/3 的铝合金材料,铝合金材料在发动机悬置、控制臂、压缩机支架等零件中使用得较为普遍;另外还有密度仅为普通钢材1/4,但弹性模量较高的镁合金材料,该中材料在较多车型中被应用到方向盘设计上[2]。除此以外,还有其他的碳纤维复合材料等。在零件设计前期,合理定位零件材料,在零件重量上能够起到较好的减重作用。

1.3 工艺选择

汽车是由许多不同零件连接形成的整体。零件与零件之间需要通过焊点、粘胶、热熔自攻钉、铆接等不同工艺连接方式进行连接,不同的连接工艺在汽车零部件连接中所产生的重量有着重大差别[3]。在企业研发期间,要对零件连接工艺做严格的分析评估,在能满足性能的前提下,选用对整车减重有较好效果的连接工艺方式。

2 下摆臂结构轻量化设计问题

某企业在研发某款新型车时,对汽车整备质量提出了严格的目标,需在开发期间对各零件进行较好的轻量化考虑。汽车开发涉及的零件较多,如能对每个零件都能进行轻量化设计,则会在后期造车时,降低整车重量,节约较多材料。以下为底盘下控制臂零件初始设计结构,如下图2。为响应企业开发的轻量化思想,在目前下控制臂结构基础上,验证开孔位置的准确性同时,对下控制臂提出更进一步的轻量化方案。下控制臂为铝合金材料,抗拉极限320MPa,重量3.3Kg。

图1 下控制臂初始结构设计图

3 有限元仿真思路

对下控制臂进行有限元建模,挑选最为恶劣的一组工况,在下控制臂受力点位置加载。因后期校核中涉及到下摆臂结构强度性能评估,在拓扑模型参数设置中,以应变能、体积作为响应参数设置;零件体积作为约束条件;应变能参数作为目标控制参数。

下控制臂作为底盘零件,各受力点的载荷可以通过建立Adams 悬架模型进行提取。多体悬架模型的建立需要知道开发车型的质量、弹簧刚度参数、衬套刚度参数、主销参数等。多体动力学悬架模型中的稳定杆或扭梁等,因考虑到其会进行大范围的运动以及发生弹性变形的情况,需要为其进行柔性体建模[4]。在建立好多体模型后,需对多体模型进行准确性分析评估,之后才能对多体模型进行静态加载仿真,提取关键硬点载荷。

4 下摆臂拓扑优化

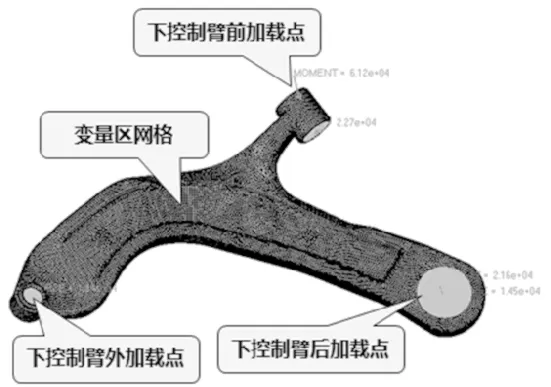

根据前文思路,使用有限元软件对下控制臂进行网格划分,并对原始三处开孔位置进行填充,目的为验证开孔位置的准确性做准备。根据企业标准,下控制臂网格尺寸大小为3mm,单元类型为四面体网格。下控制臂三个关键硬点为:下控制臂前点、下控制臂后点、下控制臂外点。在该三处位置建立连接单元,并加载在多体动力学悬架模型中提取出来的最为极限的一组载荷工况。建立好的模型如下图2:

图2 下控制臂有限元模型图

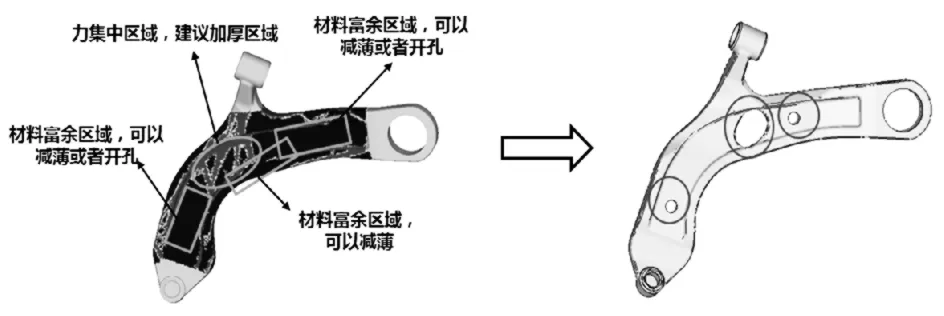

OptiStruct 软件是拓扑优化仿真分析较为常用的工具,在下控制臂有限元模型完成加载及参数设置后,运行软件进行计算,并对结果进行分析评估。根据计算结果可以知道,下控制臂初始结构开孔位置与拓扑优化结果建议开孔位置基本一致,如下图3:

图3 控制臂拓扑模型对比图

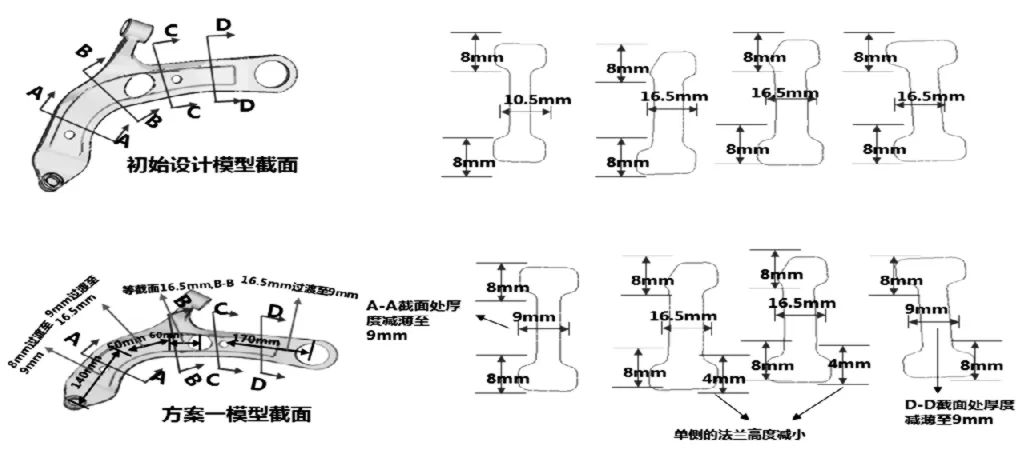

根据拓扑优化结果,在结构设计上,还可以结合下控制臂各段截面尺寸进行分析评估,进一步提出更加合理的减重方案一,控制臂A-A 截面可以将厚度由10.5mm 减薄到9mm;D-D 截面可以将厚度从16.5mm 减薄到9mm,方案一重量3.0Kg。详细如下图4:

图4 控制臂截面优化图

5 结构强度仿真校核

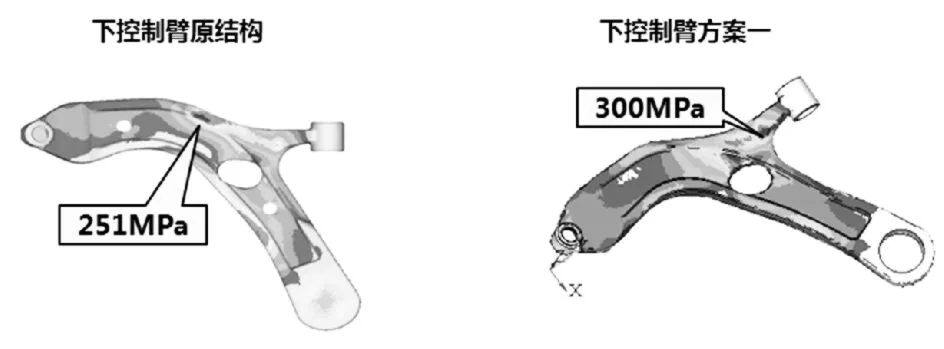

汽车零件设计,需要考虑零件强度性能是否满足设计要求。在对结构提出轻量化方案后,为了防止后期因零件结构强度不足造成开裂问题,需对下控制臂初始结构以及优化方案一两种结构进行强度仿真校核。根据强度计算结果可知,下控制臂原设计状态最大应力为251MPa,应力集中点在臂边缘位置;根据拓扑优化得到的方案一结构最大应力为300MPa,应力集中点在下控制臂前点附近。根据企业评价标准,下控制臂在极限工况下应力需小于材料抗拉极限视为满足要求。

该下控制臂为铝合金材料,抗拉极限为320MPa,根据前文提及的评价标准,方案一最大应力300MPa<320MPa,且在最为极限工况下还有一定的安全裕度,方案一能在原基础上将重量从3.3Kg 减少到3.0Kg,减重10%,建议采用轻量化方案。

图5 控制臂应力云图对比

6 结论

(1)通过有限元仿真软件,可以对结构进行拓扑仿真计算,参考拓扑仿真计算结果,对结构进行重新设计,可以使材料较好使用到关键位置,避免材料在设计上的盲目浪费。

(2)有限元仿真在建模过程中往往需要对模型进行一定的简化,多体动力学模型的建立以及提载过程也会带来一定的误差,因此整个仿真流程很难做到与实际完全一致。

(3)通过拓扑优化对云图进行分析,结合下控制臂不同位置的截面尺寸设计研究,可以得出合理的减重设计思路,在下控制臂在满足性能目标基础上,将质量减少10%。本文思路可以为拓展与其他零件以及其他车型的轻量化提案中,为后续其他结构设计提供借鉴性经验。