某中型卡车的动力匹配及仿真计算

2019-08-15金旭杜宪峰刘厚全程贵刚

金旭,杜宪峰,刘厚全,程贵刚

(辽宁工业大学汽车与交通工程学院,辽宁 锦州 121001)

前言

在对汽车性能的分析方面,人工计算由于设计周期、结果精确度和成本的限制,极大的消耗了财力、人力并延长了研发时间,正逐渐被相应的软件所取代。奥地利公司所研发的 AVL-Cruise 软件就是近年涌现出的一款用于车辆整车动力学仿真研究的软件[1]。本文根据给定汽车数据计算匹配发动机和动力系统传动比,并基于 AVL-Cruise 软件搭建整车动力系统的仿真模型,对车辆动力性能进行仿真计算分析。

1 某中型卡车特征参数

某一中型卡车部分参数以及进行动力匹配设计需满足的整车动力性要求如表1 所示。

表1 整车部分基本参数及动力性设计要求

2 动力系统参数匹配与选型

2.1 发动机的最大功率及最大转矩的确定

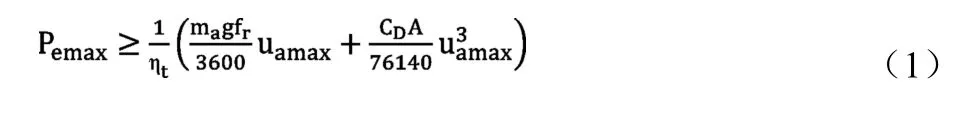

一般情况下发动机功率应满足汽车以最高车速行驶时的需求[2],即:

式中,Pemax为发动机的最大功率;ηt为传动效率;ma为汽车总重量;g 为重力加速度;fr为滚动阻力系数;uamax为最高车速;CD为空气阻力系数;A 为汽车正面投影面积。

式中,Temax为发动机最大转矩;α 为转矩适应系数;Pe为发动机额定功率;np为对应转速。

2.2 发动机的选型

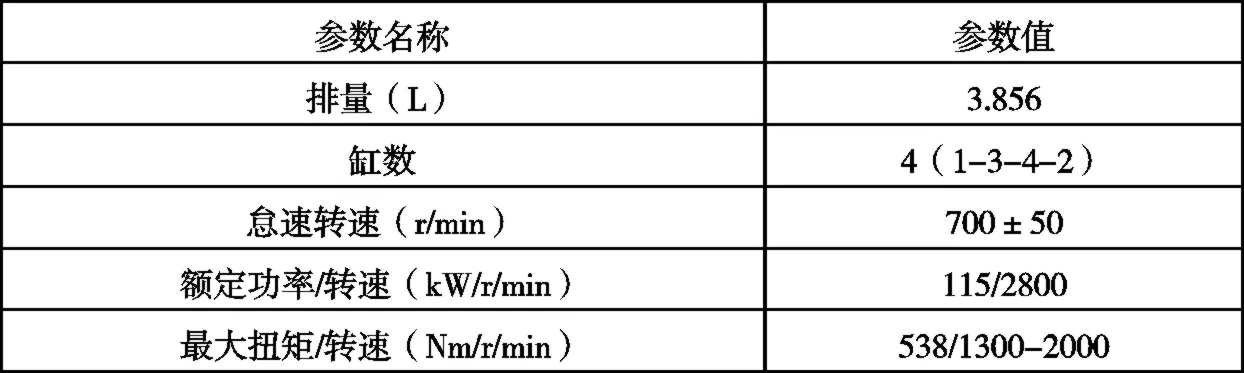

经过计算以及资料查询,最终选中某国五型柴油发动机,参数如表2 所示。

表2 发动机参数

2.3 各档速比的理论计算

传动系的总传动比是各部件传动比的乘积,即:

式中,ig为变速器速比;i0为主减速比;ic为分、副减器速比。

变速器的最高档位一般为直接档,故而减速器速比即为车辆传动系统的最小传动比,而最大传动比是由变速器最低档位与减速器的速比相乘得到[3]。以下公式可求出变速器1档位传动比的取值范围。

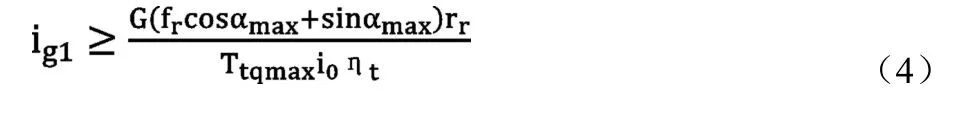

根据汽车以最大爬坡度匀速缓慢行驶时所需转矩的条件有:

式中,αmax道路最大坡度角;rr为车轮滚动半径。

根据驱动车轮与路面的附着条件有:

式中,φ 为附着系数;G2 为车辆满载并且停在水平面上时,车辆驱动桥上的垂向载荷。

因本次设计的动力匹配的车型为中型卡车,故采用相对简单的五档变速器即可满足要求。按等比级数计算并适当调宽低速档位间隔,最终获取传动系参数如表2-3 所示。

表3 传动系参数

3 动力系统模型的建立及动力性的仿真计算

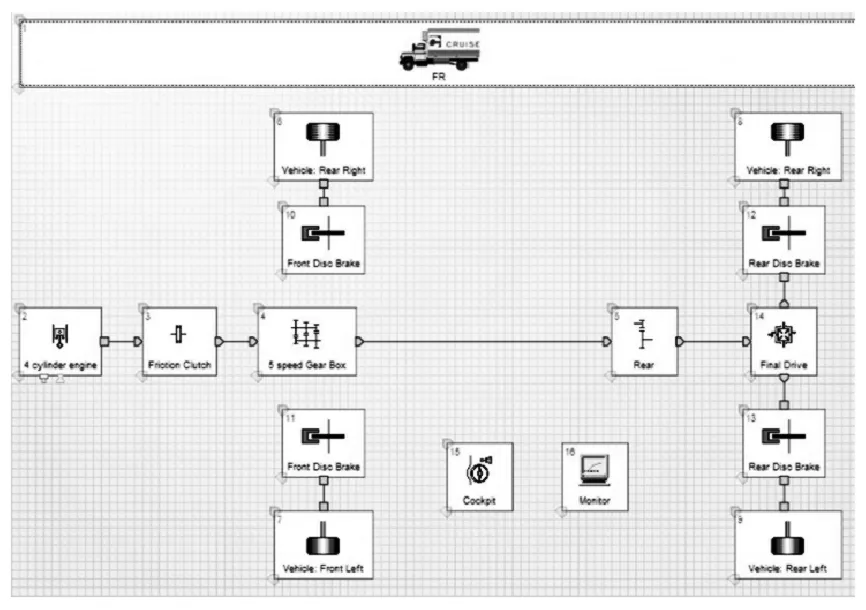

3.1 整车动力系统仿真模型

依据动力匹配结果以及相同车型部分参数,建立整车动力系统的仿真模型如图1 所示。

图1 整车仿真模型

动力性能对任何一种车辆都是最重要的、基础的性能,其直接影响车辆性能的评估,对汽车动力性的评价标准,主要从三方面进行评价,即最高车速、加速时间、最大爬坡度[3]。

3.2 最高车速仿真分析

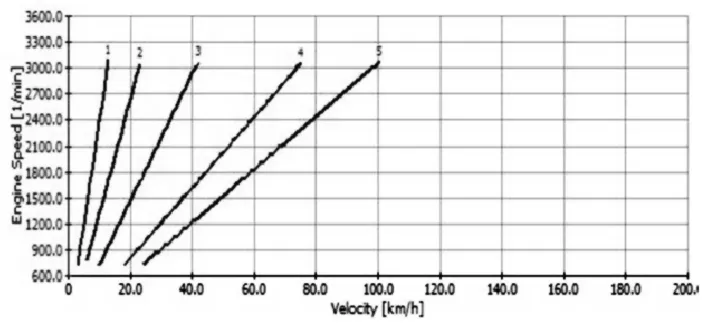

图2 是车辆在水平路面稳态行驶时不同档位对应的的发动机转速与车速之间的关系。五档位时车速最高为101.24 km/h,满足大于95km/h 的设计要求。

图2 发动机转速-车速关系

3.3 加速时间仿真分析

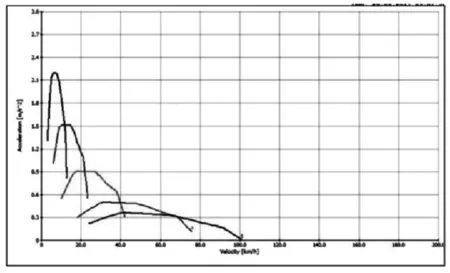

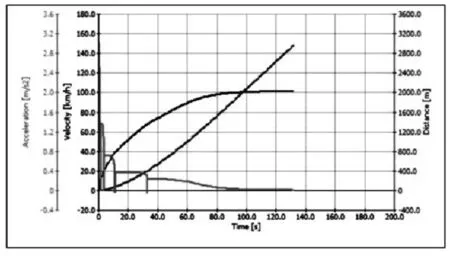

如图3 是各个档位所能达到的加速度变化曲线,可以看出随着档位提高车辆的加速度就会相对降低。设计车辆在一档位时有最大加速度2.19m/s2。图4 为车辆起步加速的仿真结果。可以看出0~60km 的加速仅仅花费26.2s,满足设计要求。

图3 各档加速度曲线

图4 原地起步加速时间

3.4 最大爬坡度仿真分析

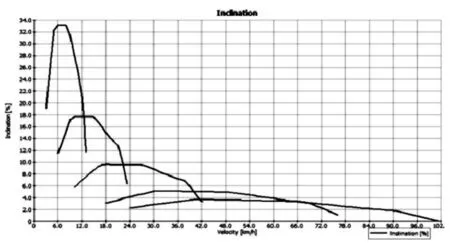

图5 所示为该汽车不同档位对应的的爬坡度表现,可以看出档位越低爬坡度性能表现越好。仿真结果中的一档最大爬坡度为33.18%,满足大于30%的设计要求。

图5 各档爬坡度-速度曲线

4 结束语

本次对某中型卡车进行动力匹配设计及性能仿真计算的研究,内容总结如下:

(1)根据给定车辆参数及要求算出了本车所需的发动机功率扭矩转速等参数,根据计算出的参数选定了发动机型号。选定了变速器档位数,以等比级数为基础再次进行微调得到了各档传动比,完成动力匹配设计。

(2)以AVL-Cruise 软件为平台,结合匹配计算设计结果及相同车型车辆的部分物理参数,搭建了整车动力系统的仿真模型。

(3)基于模型仿真计算了车辆的动力性能,结果表明本次的动力匹配设计较为成功。