90 t顶吹转炉冶炼超低磷钢工艺开发

2019-08-14尚世震臧绍双李泊陶功捷王爽高立超

尚世震 ,臧绍双 ,李泊 ,陶功捷 ,王爽 ,高立超

(1.鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009)

随着钢铁工业的发展,高级别钢种的开发日益增多,对钢水洁净度、钢坯、钢材的质量要求日趋苛刻。2018年鞍钢股份有限公司炼钢总厂一分厂(以下称一分厂)板坯铸机年修后,生产品种转向高精端、高品质、高附加值的钢材领域,所生产的耐候钢、水电钢、LNG低温储气用钢、高级别耐磨钢、模具钢、高锰钢、军工钢等钢种对磷、硫、氮等元素要求极其严格,有些钢种甚至要求磷含量小于0.005 0%。2018年以前一分厂采取双联方式生产超低磷钢水[1],转炉冶炼熔时长,磷含量的控制限制了转炉产能的释放。为了加快冶炼周期,释放转炉生产能力,一分厂从全流程、系统降本的角度出发,通过对全程温度、物料以及时间等严格计算,开发出了转炉双渣冶炼沸腾出钢、LF炉脱P冶炼超低磷钢水的新工艺,能将成品磷含量稳定降低0.001 9%,完全代替了之前的双联法,为高附加值产品的生产提供了保障。

1 超低磷钢冶炼工艺路线及参数控制

一分厂超低磷钢冶炼工艺路线为:90 t氧气转炉 (双渣冶炼)沸腾出钢→钢水扒渣→LF炉脱磷→钢水二次扒渣→LF炉精炼→VD炉精炼→连铸。

1.1 铁水选取

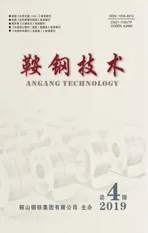

统计现场多炉生产数据,得到铁水P、Si含量对出钢P含量的影响见图1。图1中虚线区域为目标区域。由图1看出,铁水Si、P含量对转炉双渣脱磷的影响较大。现场生产制定的铁水选取标准为:目标要求铁水P含量 ≤0.050%,越低越好,铁水Si含量控制在0.25%~0.60%。

图1 铁水P、Si含量对出钢P含量的影响

1.2 转炉冶炼

转炉采取双渣冶炼方式,使用活性石灰快速成渣,吹炼过程控制炉渣活跃度,严禁炉渣返干。通过控制炉渣碱度实现前期快速成渣,中后期高碱度达到持续脱P效果。渣料加入时机和渣料的组成是控制的关键环节,依据冶炼时间和铁水硅含量确定渣料加入时间、数量及碱度的控制值。针对两种硅含量,统计了渣料加入时间、数量及碱度控制情况,见表1。

表1 渣料加入时间、数量及碱度控制情况

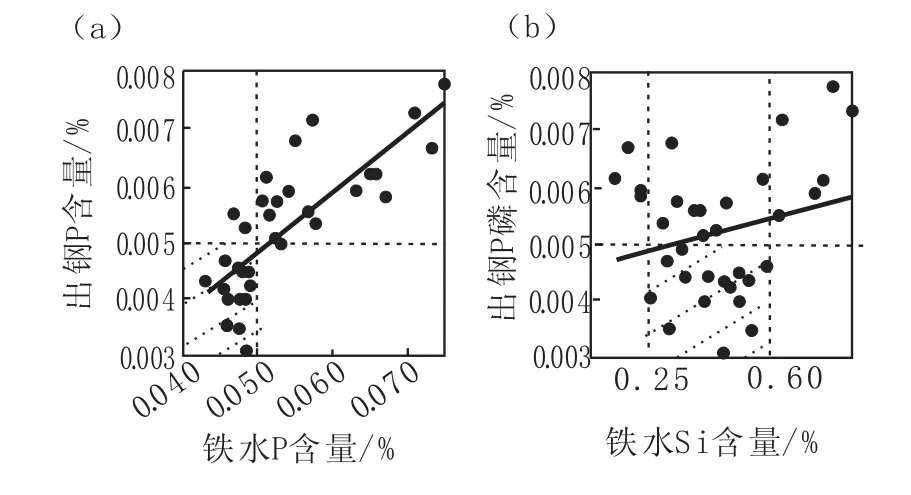

前期去磷效果不仅与渣料加入时机、炉渣碱度有关,还与前期温度控制情况相关。图2为脱磷率与前期钢水温度控制的关系,由图2看出,1 450~1 499℃的脱磷率最高。统计现场数据得出,在吹炼8~10 min,氧累控制在3 000~3 400 m3进行一次放渣,放渣温度控制在1 450~1 500℃的条件下,脱磷率最高。

图2 脱磷率与前期钢水温度控制的关系

放渣结束后采取二次造渣,过程参数为:氧压0.7~0.8 MPa,氧气流量 17 500~19 000 m3/h,枪位控制在1.5~2.6 m。终点前30 s枪位降到1.1~1.2 m,稳定控制末期枪位。

钢液在氧化性气氛下的脱磷反应如下[2]:

从上述反应式可以看出,钢液中O含量和渣中CaO含量是脱P反应的限制性环节,随着钢液中O值增加或渣中CaO的增加,脱P向正反应方向进行。统计得到中间包P含量与转炉终点钢水P含量的关系见图3。由图3看出,终点钢液中P含量超过0.008%时,中间包P含量≥0.004%,很难满足超低P钢的生产要求。

图3 中间包P含量与转炉终点钢水P含量的关系

钢液中氧含量与LF炉脱磷率的关系见图4。由图4中得出,钢液中氧值的对数与LF炉脱P率的对数成正比例关系,随着钢液中氧含量的增加,LF炉脱磷率增加。由于光谱化验偏差成品P与中间包P的偏差值在±0.001 0%,中间包P要求≤0.004 0%,LF炉脱P率≥70%,否则不能满足钢种成品P≤0.005%的要求。

图4 钢水中氧含量与LF炉脱磷率的关系

因此,转炉终点控制目标为:钢液中O含量≥0.06%,P≤0.008%,终点温度控制在 1 620~1 660℃。

钢水采取沸腾方式出钢。出钢前使用软质挡渣塞对出钢口进行挡渣作业,减少出钢带渣,出钢过程对钢水罐采取罐道吹氩,氩气控制保证钢水罐内吹氩点附近钢液有翻腾现象即可,同时往钢水罐内补加2.0~3.0 kg/t钢白灰小粒,起到钢水渣洗效果,出钢后再加入3.0~4.0 kg/t钢白灰小粒起到保温、隔绝空气、吸附夹杂、稠渣等效果。

1.3 钢水扒渣处理

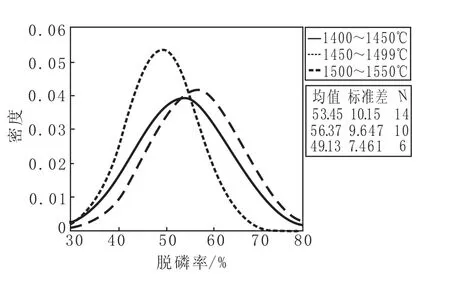

对钢水采取扒渣后入LF炉处理和不扒渣直接入LF炉处理,对比上述2种方式下各环节的脱磷情况,见表2。

表2 各工序脱磷情况

由表2看出,出钢后对钢水采取扒渣后入LF炉脱P效果要优于不扒渣直接入LF炉脱磷。此环节主要控制扒渣时间和质量,由于钢水采取沸腾方式出钢,钢水温降大,扒渣过程长钢水表面会出现结壳现象,扒渣时间不能超过15 min,扒渣后钢水面裸露85%即可满足LF炉脱磷要求。

1.4 LF炉脱磷处理

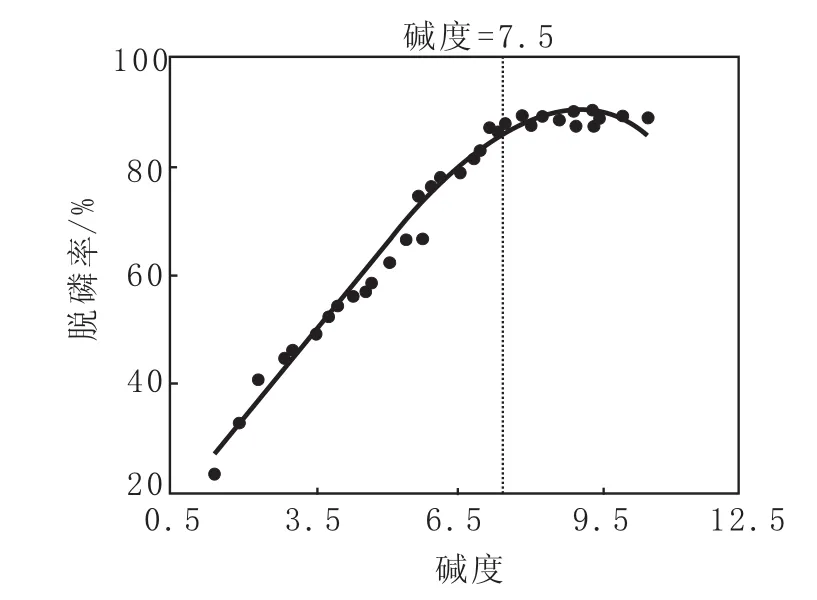

精炼脱磷是建立在钢水罐中钢液未脱氧仍处在氧化性气氛的前提下,将渣洗方式带入LF炉,更深入、更完全的实现脱P效果。入LF炉的钢水罐内钢液的氧含量维持在≥0.04%,在LF炉处理过程控制顶渣碱度≥7.5,脱磷率与碱度的关系见图5。由图5看出,随着碱度的增加,脱磷率提高,但是碱度超过7.5后,脱磷率提高的不明显。脱磷效果还与顶渣的流动性密不可分。保证渣中FeO≥18%并且加入萤石1.5~2.5 kg/t钢,能保证顶渣具有良好的流动性,起到了高效的脱磷效果。

图5 脱磷率与碱度的关系

LF炉处理过程氩气控制如下:

加热过程使用常规氩气,氩气压力控制在0.3~0.5 MPa,氩气流量控制为240~350 L/min;

抬电极后搅拌氩气调整,氩气压力控制在0.8~1.0 MPa,氩气流量控制为450~600 L/min。

LF炉处理过程温度控制如下:

脱P过程温度控制在1 560~1 580℃;

脱P结束后终点温度控制1 610~1 630℃。

1.5 二次钢水扒渣

LF炉搬出前进行钢水稠渣,稠渣白灰6.0~8.0 kg/t钢。扒渣过程中,由于温度高、钢水氧化性高,造成扒渣末期钢水表面出现渣膜,此渣膜很难扒除,对后续处理会产生严重的回磷现象。扒渣后期钢水只剩表层渣膜后,再往钢水罐中加入2.0~3.0 kg/t钢白灰小粒,通过再次稠渣将钢水表面形成的渣膜重新熔解到新加入的白灰中,使用扒渣耙将钢水再次摊开,使白灰覆盖钢水表面5~8 min,再次进行扒渣作业。

扒渣效果要求:保证钢水95%以上裸露,扒后加白灰量2.0~3.0 kg/t钢,起到保温和隔绝空气防止污染钢水的作用。

1.6 LF炉精炼处理

扒渣后钢水仍是氧化气氛,钢中含有0.03%~0.05%的氧,可有效阻止钢水吸氮。钢水回炉后在氧化性气氛下进行升温处理,温度达到1 560~1 580℃后,对钢水调整成分。首先,对钢水进行顶渣改质,改质过程中沾取顶渣,根据渣样颜色来判断顶渣改质情况,直至渣样颜色呈灰白色。顶渣改质后,根据钢水成分要求配加合金。精炼采用高碱度精炼渣,具有较强的脱硫和吸附夹杂的能力[3],精炼过程保证白渣的处理时间≥30 min,氧化性(FeO+MnO)<1.0%,以保证脱硫、去除夹杂效果。

1.7 VD炉精炼处理

VD真空处理的真空度为66.7 Pa,保压时间25~30 min,对钢水进行脱氮处理,进站时钢水中的氮含量为0.004 0%~0.006 0%。真空处理结束时,钢水中的氮含量为0.001 5%~0.003 0%,脱氮率为50%~75%;VD破空后回LF炉并向钢包中喂 SiCa线,对夹杂物进行变性处理,喂入量3 m/t;喂线后钢包静吹氩时间保证在>10 min,保证夹杂物的充分上浮、去除。

2 取得的效果

2.1 缩短熔时释放转炉生产能力

工艺改进前后的转炉冶炼熔时对比见表3。

表3 工艺改进前后的转炉冶炼熔时对比 min

采取双渣冶炼后,转炉区域缩短了炉前冶炼熔时达25 min,又将2座转炉生产前、后半钢的模式转变为单转炉供钢,而另一座转炉可以正常冶炼,充分释放了转炉的生产能力,提高了单位时间转炉的作业率。

2.2 降低钢水中磷、硫、氮及全氧含量

选取5炉钢水试样,以检验工艺改进后对钢水成分的影响。

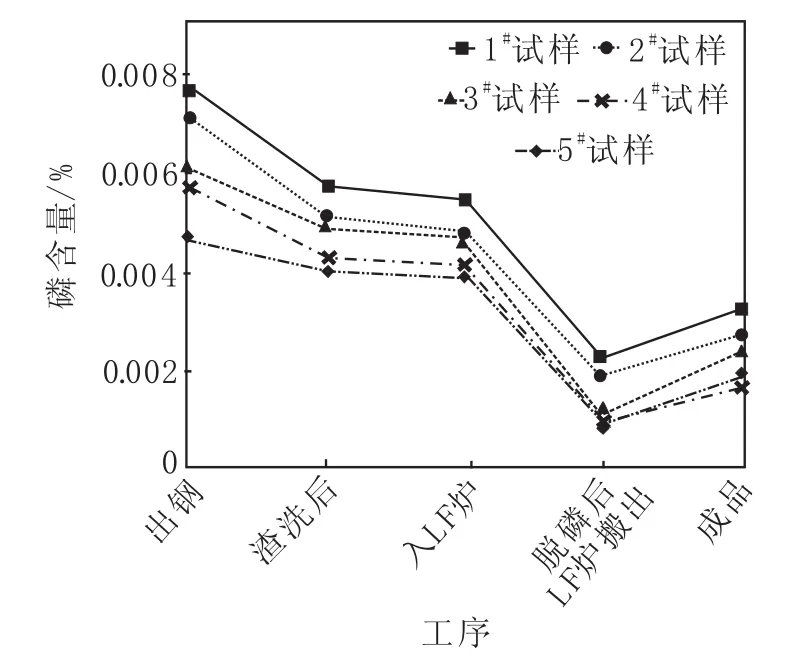

(1) 磷含量

图6为各工序磷含量情况。从图6可以看出,成品磷控制在0.003 0%以下,平均磷含量为0.002 4%,较原双联工艺均值降低0.001 9%(原双联工艺为0.004 3%)。转炉出钢磷最高可以达到0.008 0%,但原双联工艺出钢磷必须控制在0.004 0%以下才满足钢种冶炼要求。新工艺的实施将出钢磷含量适当放宽至不大于0.008 0%,冶炼过程磷的控制不再是转炉生产的限制性环节。

图6 各工序磷含量

冶炼过程中,从转炉出钢到LF炉脱P都处在氧化性气氛中,脱P效果明显,二次钢水扒渣后再次回LF炉配铝调整顶渣过程到中间包成品样的回 P量为 0.001 0%~0.001 5%。

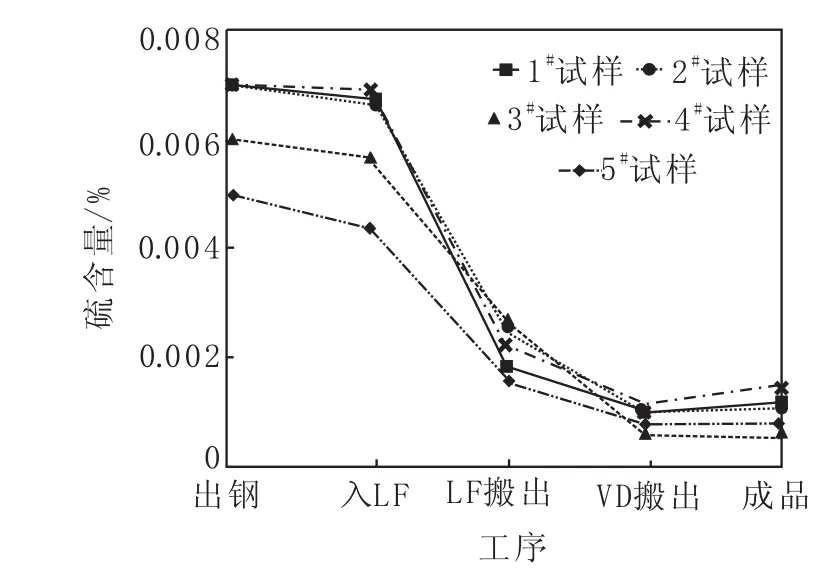

(2)硫含量

各工序硫含量见图7。从图7可以看出,成品硫控制在0.000 6%~0.001 5%,平均含量为0.001 0%,与原双联工艺成品控制水平(0.001 1%)相近。

图7 各工序硫含量

(3) 氮含量

图8为各工序氮含量。从图8看出,成品氮含量控制在0.001 5%~0.003 5%,平均为0.002 6%,比原双联工艺采取转炉脱氧合金化后钢水成品氮含量(0.003 8%)的控制水平略有降低。

图8 各工序氮含量

(4) 全氧含量

统计中间包全氧含量为0.001 57%,与原双联工艺(0.001 48%)相比变化不大,满足现有钢种生产的需求。

3 结论

(1)鞍钢股份有限公司炼钢总厂采用90 t氧气转炉 (双渣冶炼)沸腾出钢→钢水扒渣→LF炉脱磷→钢水二次扒渣→LF炉精炼→VD炉精炼→连铸的工艺路线生产超低磷钢水,替代了原有的双联工艺,既提高了转炉炉前冶炼速度,缩短了熔时,又可以将出钢磷含量适当放宽至不大于0.008 0%,使得冶炼过程磷的控制不再是转炉生产的限制性环节。

(2)采用上述工艺生产的超低磷钢水成分中,磷含量均值比原来双联法降低了0.001 9%,氮、硫及全氧含量均达到较低水平,满足超低磷钢水纯净度的要求。