退火温度对2.90%Si冷轧无取向硅钢组织和磁性能的影响

2019-08-14陈春梅高振宇李亚东刘文鹏张智义

陈春梅,高振宇,李亚东,刘文鹏,张智义

(鞍钢集团钢铁研究院,辽宁 鞍山114009)

低铁损,高磁感是高牌号无取向硅钢的主要磁性能要求,而高牌号无取向硅钢是制造大功率、连续运转的大电机和发电机定转子铁芯的主要原材料,其制造工艺相对复杂,成分控制严格,制造工序长。影响高牌号无取向硅钢电磁性能的因素有很多[1-3],除了要考虑冶炼的纯净度以及热轧工艺以外,退火工艺也是一个非常重要的环节。本文重点研究了退火温度对2.90%Si高牌号无取向硅钢的组织、第二相、织构以及成品性能的影响,为大生产提供理论依据。

1 试验材料及方法

采用工业生产中Si含量约为2.90%的冷轧钢板,规格为 0.50 mm×30 mm×300 mm,按电磁性能测量标准制备样品6套,其化学成分见表1。

表1 化学成分(质量分数) %

对样品分别进行工艺为800℃×1 h、820℃×1 h、840 ℃×1 h、860 ℃×1 h、880 ℃×1 h、900 ℃×1 h 的退火试验。试验全程采用30%H2+70%N2混合气体保护。保温后,试样随炉冷却,待温度至50℃时出炉。试验过程中保证各温度制度升温及降温速率一致。

经退火处理后,对不同温度下试样的金相组织、平均晶粒尺寸、织构及电磁性能等进行检测分析。其中,织构采用极数展开法计算取向分布函数(ODF),采用欧拉角φ2=45°的截面图进行表征分析,同时利用透射电镜观察第二相粒子的尺寸及分布情况。

2 试验结果及分析

2.1 退火温度对组织的影响

材料内部的组织结构决定了其性能,也是综合分析的基础[4-5],可以根据晶粒长大趋势及其对应的成品电磁性能为大生产退火温度的制定提供依据。

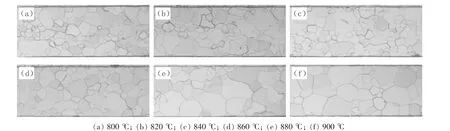

不同退火温度下的金相组织如图1所示,不同退火温度下的晶粒尺寸及拟合曲线如图2所示。图1中竖直方向为板厚,结合图1和图2可以看出,在试验温度范围内,样品均发生了较为充分的再结晶行为,且随退火温度的升高晶粒尺寸逐渐增大,在800~840℃时晶粒长大缓慢;随着温度的进一步升高,晶粒尺寸明显增大,在900℃时晶粒尺寸达到105.58 μm,且晶粒均匀性越来越好,这是因为在试验保温时间不变的情况下,温度越高完成再结晶需要的时间越短,留给晶粒长大的时间越长,均匀性也就会越好。

从图1中可以看出,在试验温度范围内,都存在部分晶粒异常长大的现象,因为晶粒内第二相的固溶导致其所提供的阻力小于晶粒迁移的动力或保温不充分,没有实现晶粒充分均匀化。通过金属平均晶粒度测定方法标准中的截点法测量试样的晶粒尺寸,并通过数据拟合计算得到晶粒尺寸与退火温度的关系曲线见图2。

图1 不同退火温度下样品的金相组织(100×)

图2 不同退火温度下的晶粒尺寸及拟合曲线

2.2 退火温度对织构的影响

冷轧变形的硅钢发生再结晶后的新晶粒仍具有择优取向,即再结晶织构。无取向硅钢退火后再结晶织构主要由{100}、{110}、{111}及{112}组成,如何提高对电磁性能有利的织构组分是织构研究的重点。

2.2.1 取向分布函数测试

经不同温度退火处理后,各试样的织构截面图(φ2=45°)如图3所示。从图中可以看出,所有试验工艺下的织构类型基本一致,获得了以{111}组分为主,同时还有{100}及较弱的Goss织构组分的再结晶织构,其中{111}<112>织构最强。随着退火温度的升高,{111}组分逐渐降低,{100}组分密度分布略有增强,但没有明显的变化规律,Goss织构组分有所增强,但在试验温度范围内强度均较弱。

2.2.2 织构取向线分布

不同退火温度下织构的取向线分布如图4所示。在铁单晶体中,各主晶轴方向磁化程度由易到难的顺序依次为[100],[110],[111][6]。 对无取向硅钢而言,{100}和{110}织构是对电磁性能有利的织构,而γ取向线上的{111}<112>织构是对电磁性能不利的[6-7]。从图中可以看出经不同温度退火处理后,织构没有随温度升高呈现出明显的变化趋势,但均以{111}再结晶织构组分为主。在α取向线上{001}<110>组分随温度升高强度呈波动性,在900℃时达到峰值。{112}<110>组分强度随退火温度的升高先减弱,后增强,在820℃时达到峰值,{111}<110>组分随温度的升高先增强后减弱,同样在820℃时达到峰值;在γ取向线上,{111}<110>组分强度 900 ℃最小,{111}<112>组分强度在880℃时最小,不利织构组分在高温区强度最小。

图3 不同温度的织构变化(密度水平:1,2,4,6,8,10,12)

图4 不同退火温度织构取向线分布

2.3 退火温度对第二相粒子的影响

硅钢作为金属功能性材料,其显微组织中的第二相析出物对电磁性能有显著的影响,主要体现在冷轧后的再结晶过程,第二相析出物会影响晶粒的长大、位向的分布等。

不同温度退火后的第二相粒子形貌如图5所示。在基体内可以观察到少量以AlN、TiN、MnS为主弥散分布的第二相粒子,还含有少量的Ti、Fe 复合的硫、氮、氧化物。

对不同退火温度下第二相粒子尺寸及分布进行了统计分析,如图6所示。从图中可以看出,温度低于840℃时,第二相粒子的平均尺寸变化不明显,随着温度进一步升高,尺寸继续增加,平均粒子密度明显降低。这说明随着退火温度的升高,第二相粒子的后续析出粒子不明显,主要以粗化为主。

图5 不同退火温度后第二相粒子形貌(30 k×)

图6 不同退火温度下第二相粒子尺寸及分布

2.4 退火温度对电磁性能的影响

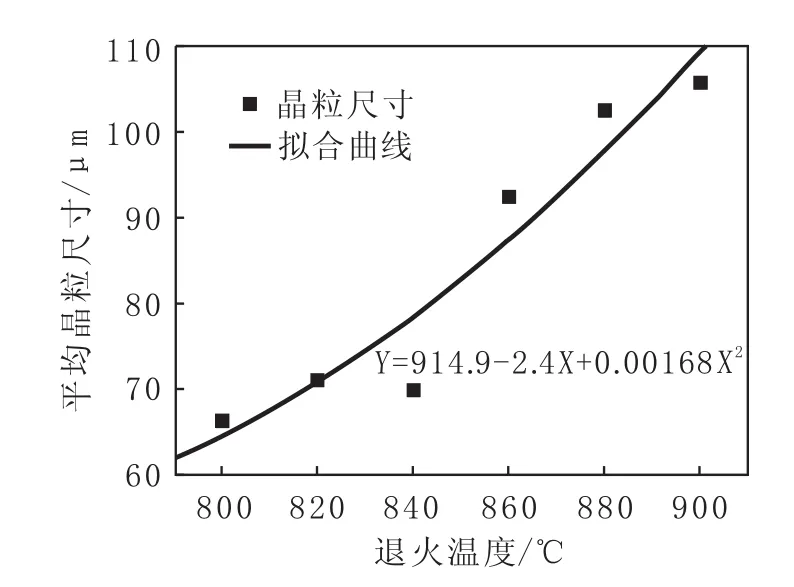

对样品进行电磁性能检测,不同退火温度下的电磁性能结果如图7所示。

图7 不同退火温度下的电磁性能

随着退火温度的升高铁损及磁感均降低,在试验温度范围内铁损未出现拐点,在磁感满足要求的情况下可以进一步提高钢板退火温度,降低铁损。

2.5 分析讨论

影响高牌号无取向硅钢磁性能的因素有很多,包括冶炼成分、热轧、常化、冷轧及退火等多个工序的工艺及控制水平[8]。此次试验中,各试样来自冷轧后的同一母卷,其化学成分及退火前各工艺均相同,所以,起主要决定因素的是退火后晶粒尺寸、织构、第二相粒子的影响。

2.5.1 晶粒尺寸对磁性能的影响分析

电磁性能随晶粒尺寸的变化曲线见图8,随着晶粒尺寸的增加,铁损和磁感均降低。在晶粒尺寸为70 μm左右,铁损和磁感下降明显,随后在70~90 μm范围内,铁损和磁感均趋于平缓;当晶粒尺寸进一步增大时,铁损和磁感又逐渐降低。当晶粒尺寸低于70 μm时,晶界较多,磁畴壁移动的阻碍较大,磁滞损耗大;随着晶粒尺寸的增大,超过90 μm时,晶界变少,磁畴壁移动的阻碍变小,则磁滞损耗小,同时磁畴变宽,在外加磁场发生磁化时,单位体积内可移动的磁畴减少,磁感降低。

2.5.2 织构组分对磁性能的影响分析

织构是影响无取向硅钢电磁性能的主要因素之一,冷轧板的再结晶退火过程中{111}<112>取向的晶粒有优先长大的趋势,经不同温度退火处理后,试样均以{111}面织构组分为主,而{111}面织构又不利于无取向硅钢的电磁性能。因此,研究了退火温度与{111}织构占有率与电磁性能之间的关系,如图9所示。

从图中可以看出,退火温度升高,{111}织构占有率呈现下降的趋势,除去图中出现的与{111}织构占有率下降相关性的经典理论不一致的个别点(如900℃),其变化趋势与磁感、铁损指标的变化趋势一致。

图8 电磁性能随晶粒尺寸的变化曲线

图9 退火温度对{111}织构占有率与电磁性能之间的关系

2.5.3 第二相粒子对电磁性能的影响

第二相粒子使点阵发生畸变,位错密度在第二相粒子周围会增高,产生比其本来体积大许多倍的内应力场,使静磁能和磁弹性能增高,从而导致磁畴结构发生了改变,畴壁不易移动,磁化就变得困难,而第二相粒子本身又为非磁性或弱磁性物质,所以其矫顽力增高[9-10]。磁滞损耗与矫顽力成正比,矫顽力与第二相粒子的尺寸成反比,与第二相粒子的数量成正比,即二相粒子数量越多、尺寸越细小,矫顽力越高,磁滞损耗也越高。从晶粒尺寸对电磁性能的影响考虑,第二相阻碍晶粒长大,也会恶化电磁性能。

从上述分析可以看出,随着退火温度的升高,晶粒尺寸增加,第二相粒子粗化,不利织构组分降低,有利织构组分略有增加,铁损和磁感均呈下降趋势,但并未观测到铁损值的“拐点”,说明性能仍有进一步提升空间。

3 结论

(1)在试验退火温度范围内,无取向硅钢冷变形组织均发生了再结晶行为,织构以{111}再结晶织构组分为主,其中{111}<112>织构最强,同时还有{100}及较弱的Goss织构。

(2)随着退火温度的升高,晶粒尺寸逐渐增大,第二相粒子粗化,{111}织构呈现下降的趋势,{100}及Goss织构略有增加,铁损、磁极化强度逐渐降低。在磁感强度满足要求的情况下,退火温度高于880℃时,对降低铁损更有利。

(3)当退火温度达到880~900℃时,晶粒均匀性最佳,平均粒子密度、{111}织构都降低明显。