轴承钢中TiN夹杂的形成机理及控制措施

2019-08-14李广帮魏崇一贾吉祥郭庆涛

李广帮,魏崇一,贾吉祥,郭庆涛

(鞍钢集团钢铁研究院,辽宁 鞍山114009)

轴承钢经加工、热处理等工艺制成套圈及滚动体,轴承在使用过程中条件非常苛刻,这就要求严格控制钢中夹杂物、气体及有害元素的种类及含量[1]。随着铸坯凝固前沿钢液温度的降低,从钢液中析出的氮形成AlN及TiN夹杂,由于钛与氮有极强的亲和力,多形成TiN、Ti(CN)夹杂。在轴承钢中氧含量逐渐降低的情况下,由于TiN比较粗大且坚硬,呈棱角状,所以TiN对轴承钢疲劳寿命的影响非常严重。Yang等研究了TiN在凝固过程中的析出行为[2],Pak等对TiN的生成热力学进行了分析、计算和实验研究[3],但未对轴承钢工艺流程中各个工序的钛、氮控制进行研究。鞍钢股份有限公司炼钢总厂在生产轴承钢时,发现在轧制后成品钢材中存在大颗粒的TiN夹杂物,这种硬而脆的夹杂物对钢材后续加工和使用时均产生不良影响。本文通过热力学计算研究了轴承钢凝固过程中TiN的析出行为,并提出相应的氮、钛控制措施,以降低钢中的氮、钛含量,抑制TiN夹杂的生成,提高轴承钢的质量。

1 TiN析出热力学分析

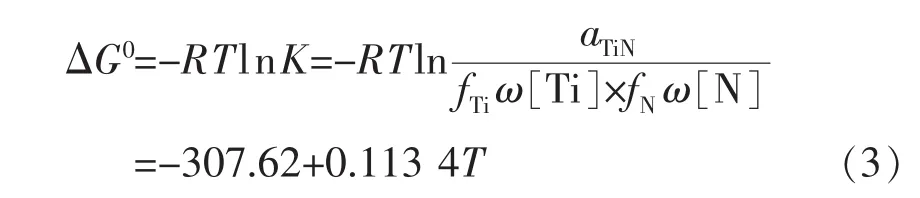

在轴承钢冶炼过程中,钢中的钛、氮反应热力学方程[4]如下:

式中,ΔG0为标准自由能,kJ/mol;T为标准温度,K。

当反应式(1)达到平衡时,

式中,R 为气体常数,8.314 J/(K·mol);K 为平衡常数;aTiN为氮化钛的活度系数;fTi为钛的活度系数;fN为氮的活度系数。

TiN(S)取纯物质为标准态时,aTiN=1。对式 2 取常用对数可以得出:

钢液中i元素活度系数的计算方法为:

表1 钢液中不同元素的相互作用系数(1 873 K)

根据轴承钢的化学成分,可以得到:

轴承钢的液相线温度为1 728 K,当钢液处于液相线温度时,假设钢液中的钛含量为0.003 0%(实际钢液中的钛含量低于此值),与之平衡的氮含量达到0.009 96%。在实际生产过程中,即使经LF精炼处理结束时,氮含量也不会达到此值,因此,在轴承钢凝固之前不会生成TiN夹杂。

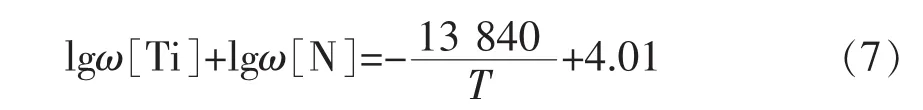

钢中TiN析出物在钢中的溶解度随温度变化的表达式[6]如下:

在钢液凝固过程中,随着温度的降低,由于溶质的选分结晶,钛和氮在液相中的含量会上升,同时钛和氮形成TiN的平衡浓度积逐渐减小,TiN容易析出,钛和氮的浓度积越高,在钢中析出的时间就越早,形成大颗粒TiN的机率就越大。

因此,要控制轴承钢中的TiN,就要降低钢中的氮、钛含量,以破坏TiN的析出条件,减少TiN的生成。

2 生产工艺及成分控制现状

轴承钢的生产工艺流程为LD→LF→VD→CC。取样分析改进前各工序的氮、钛含量,见表2所示。

表2 改进前各工序轴承钢中的氮、钛含量 %

由表2看出,在LF处理过程中,钢液中的氮含量由0.002 4%增加到0.007 5%,经真空处理后,氮含量降低到0.004 4%,进入中间包氮含量增加到0.005 0%,可见LF精炼是轴承钢增氮的主要环节。在LF精炼前钢液中的钛含量达到0.003 1%,这主要由转炉冶炼钢水中残余钛及出钢过程中加入的合金带入,在进行LF精炼时钛含量进一步增加到0.004 2%,VD精炼和中间包的钛含量略有增加。

3 原因分析及控制措施

3.1 氮的来源及控制措施

3.1.1 转炉冶炼增氮原因及控制措施

转炉冶炼增氮原因主要有以下几方面。

(1) 铁水比低

转炉冶炼时,铁水比低,废钢加入量多,增加带氮量。转炉吹炼的中前期,熔池温度上升缓慢,脱碳进行较慢,生成的CO量少,不利于钢中的氮原子向CO气泡扩散形成氮分子而排除钢液外。

(2)转炉终点点吹增氮

在转炉吹炼结束后,如果钢液的成分和温度不满足要求,需要进行点吹,提枪后炉内负压,炉内进入大量的空气。下枪点吹时,吹氧造成渣层和钢液面被吹开,钢液面裸露,氮气在空气中的分压极高,易造成钢液增氮。钢液的增氮随着点吹次数、点吹时间的增加而增加。

(3)转炉终点碳控制

由于轴承钢是高碳钢,转炉冶炼时,在保证钢液温度和磷含量的前提下,终点碳含量应尽量高。实际生产中,为了达到碳含量的要求,需要加入增碳剂,由于增碳剂中氮含量普遍较高,结果导致钢液增氮。

(4) 出钢增氮

在出钢过程中钢流处于完全裸露状态,造成钢液的二次氧化,同时会产生一定的增氮。如果出钢口形状不规则,造成钢流不圆整,吸氮量会进一步增加。

(3) 工程处治方案。陡崖坡脚特大桥距离陡崖底约12 m,属于崩塌落石打击密集区。由于无法调整线路平面以躲避该地质灾害体,故不得不采用工程主动进行防护,其主要工程措施为:人工清除坡面浮石,在陡崖上部倾倒变形区设置锚固段位于强卸荷线以下垫墩锚杆结合挂网喷混凝土进行加固;全坡面设置直达坡脚的导石网,确保陡崖落石顺利到达坡脚;在桥墩部与陡崖坡脚之间设置落石槽,对导石网导落的块石进行拦截;对坡面凹腔采用锚杆混凝土嵌补,防止坡体的不均匀风化和对危岩进行有效支撑。

降低转炉冶炼增氮措施如下。

(1)提高转炉铁水比

为了减少废钢含氮量,要求加入自产低氮废钢或生铁块,同时铁水比达95%以上。

(2)减少过程点吹

在转炉吹炼过程中,根据操作经验采用高拉一点的操作模式,减少钢液的增氮。

(3)终点高碳出钢

在保证钢液的温度和磷含量的前提下,终点碳含量应在0.50%以上,这样可以减少出钢后增碳剂的加入量。

为保证出钢过程中钢流不发散,应尽量保持出钢口规则圆整。另外,可以在出钢过程中进行钢包底吹氩,降低钢包内氮气分压,从而抑制钢液吸氮。

3.1.2 LF增氮原因及控制措施

LF精炼过程要进行合金成分的微调,需要造还原性的白渣脱除钢液中的硫,这就要大氩气量搅拌,钢液不可避免地出现裸露造成吸氮。在LF炉化渣时,电弧处的温度非常高,这就使空气中的氮气在电弧的作用下发生电离生成氮原子。

降低LF增氮的措施如下。

(1)提高钢液的温度及成分命中率

为了减少LF的处理时间,就要减少LF的升温操作。同时在LF进行成分微调的量越小,在LF处理前钢液中的硫含量越低,需进行脱硫的时间越短,可以缩短大氩气量搅拌的时间。

(2)改善LF大罐上方气氛

精炼过程中,在渣中加入发泡剂,化渣时使钢液面上炉渣发泡,避免钢液裸露。在LF精炼除尘时,降低风机的转速,在大罐上方充满氩气气氛,也有利于减少钢液的增氮。

3.1.3 VD控氮措施

在VD进行真空处理时,根据反应式(8),某一温度下,氮溶解的平衡常数是定值,通过降低PN2,钢液中的氮溶解度就会下降。

式中,KN为氮溶解的平衡常数;为钢液上氮的分压;[N]为氮在钢液中的溶解度。

钢液的脱气过程有三个环节:由液相向气—液界面传质;在气—液界面上的化学反应;由气—液界面向气相的传质。由于脱气过程是在高温下进行的,所以第二个环节进行得十分迅速。此外,由于气相的分压很低,易于抽除在第三个环节反应产生的气体,因此第一个环节是脱氮过程的限制环节。要提高脱氮效果必须加强搅拌,提高传质系数,同时增加保压时间。

3.1.4 浇铸过程增氮原因及控制措施

钢水在浇铸过程中,增氮的原因是长水口与钢包下水口以及浸入式水口与中包的接缝处吸入空气所致。控制增氮的方法是在接缝处加密封垫,采用吹氩的方式来减少吸入空气。

3.2 钛的来源及控制措施

轴承钢中钛的来源有两方面,一是钢铁料与合金料的带入,二是造渣材料中的二氧化钛。

3.2.1 钢铁料及合金料带入Ti的控制措施

铁水中含有一定量的钛,转炉吹炼要选择低钛铁水,钛含量不大于0.030%。在转炉吹炼时,钛能够大部分氧化脱除,但转炉出钢时,不可避免地有一些转炉渣进入钢水罐。轴承钢采用铝强脱氧,如果渣中氧化钛过高,就会被更强的脱氧剂还原进入钢液,因此要控制转炉下渣量。

日本、德国在转炉吹炼轴承钢时,采用顶底复吹转炉少渣量冶炼,在转炉内加入铬铁去除铬铁中的钛,获得钛含量约0.001 5%的高纯净度轴承钢。由于炼钢总厂生产轴承钢的转炉无底吹功能,熔池内很难达到平衡状态,在转炉内加入铬铁很难保证铬铁的收得率,因此在炉后罐内加入。

冶炼轴承钢时加入的铬铁合金均为低钛铬铁,分高碳和低碳两种,表3为铬铁合金的化学成分。由表3看出,高碳铬铁中钛含量比低碳铬铁钛含量高一个数量级,但高碳铬铁价格比较便宜。因此,生产轴承钢时炉后加入高碳铬铁,精炼成分微调时加入低碳铬铁,以减少增钛量。

表3 铬铁合金化学成分(质量分数) %

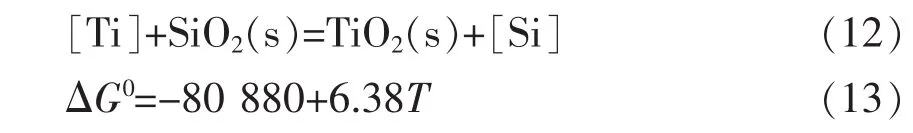

3.2.2 造渣材料带入Ti的控制措施

在LF造还原渣时,随着钢液和渣中氧含量的降低,钢液中酸溶铝及渣中氧化钛含量都会对钢中钛含量有一定影响。渣中氧化钛会被还原进入钢液中,其反应式如下:

由反应式(11)可知,降低钢中酸溶铝及渣中氧化钛的含量,有利于减少钛的还原,降低钢中钛含量。选取了氧化钛含量低于0.50%的精炼渣,精炼过程加入含钛量更低的低碳铬铁,钢液中的酸溶铝含量控制在0.020%以下。

轴承钢炉外精炼过程中,精炼用钢渣有高碱度渣和低碱度渣两种,高碱度钢渣中SiO2含量低于15%,而低碱度钢渣中SiO2含量高于25%。钛与渣中SiO2发生如下反应:

在钢渣中TiO2含量基本固定的情况下,通过调整石灰和硅灰石的加入比例,可以改变钢渣的碱度,增加硅灰石的加入量可以提高钢渣中SiO2含量,有效地降低钢液中钛的含量。

4 取得的效果

改进前后各工序轴承钢中氮含量对比见表4。由表4看出,采取上述措施后,LF处理前氮含量由0.002 4%降至0.002 2%。LF精炼增氮量由0.005 1%降至0.004 1%,中间包钢水氮含量由0.005 0%降至0.003 8%。

表4 改进前后各工序轴承钢中的氮含量对比 %

统计钛含量结果为,在采用高碱度精炼渣进行精炼时,钢液中的钛含量可以由优化前的0.004 5%降至0.002 8%;进一步采用酸性低碱度渣进行精炼操作时,钢液中的钛元素可以继续进入钢渣中,最终钛含量降至0.001 3%。

5 结论

(1)TiN是在轴承钢凝固过程中生成的。控制钢中的钛和氮含量,才能破坏TiN的析出条件,减少TiN的生成。

(2)通过优化转炉铁水比,控制转炉出钢终点;控制LF处理时间、改善LF罐盖处气氛;保证VD保压时间,加强搅拌;加强连铸保护浇铸等措施,能将轴承钢氮含量由0.005 0%降至0.003 8%。

(3)通过控制钢铁料钛含量不大于0.030%,铬铁合金钛含量不大于0.005 0%,钢中酸溶铝的含量控制在0.020%以内,精炼渣中氧化钛含量低于0.50%,可以将钢液的钛含量由0.004 5%降至0.002 8%,进一步采用低碱度钢渣,最终将钛含量降至0.001 3%。