喷氨调整和浓水回喷对NOx脱除的应用研究

2019-08-14邵伟涛张焕亨徐爱杰

邵伟涛 贺 毅 张焕亨 徐爱杰

(广州环投设计研究院有限公司 广东广州 510330)

引言

目前我国主要采用垃圾焚烧和垃圾填埋的方式来处理日常产生的生活垃圾,其中垃圾焚烧所占的比重在逐年增加,但是垃圾焚烧会产生 NOx、SOx、HCL、HF、重金属、粉尘,二噁英等污染物[1]。针对NOx的脱除主要有SNCR和SCR脱硝技术,大多数垃圾焚烧发电厂都采用SNCR脱硝技术来脱除NOx,对于一些排放指标比较严格的地区也会采用SNCR+SCR联合脱硝技术来脱除NOx。SNCR脱硝技术是在炉内850~1050℃温度区间范围内喷入氨水,以此与垃圾焚烧生成的NOx发生氧化还原反应达到裂解NOx的目的,脱硝效率一般情况下在30~50%之间,SCR脱硝技术需要借助催化剂,反应温度控制在120~450℃之间,根据温度的高低可以分为高温,中温和低温SCR脱硝技术,脱硝效率一般能够达到80%以上[2]。

由于垃圾组分不尽相同,垃圾中含有的C、H、O、N、S、灰分、挥发分,低位发热量也不相同,因此进行焚烧时,生成NOx的原始浓度也存在一定的差别。除此之外,垃圾焚烧生成的原始NOx浓度还与负荷、燃烧氧量、炉温等因素有关,因此不同燃烧工况下产生的原始NOx浓度也存在很大的不同,这对SNCR脱硝消耗的氨水用量也带来较大的影响。

对SNCR脱硝技术而言,反应温度是影响脱硝效率的最主要因素,如果反应温度偏离了最佳温度区域,将会极大的降低脱硝效率。同时,浓水回喷炉内燃烧,会对炉温产生一定的影响,进而会对SNCR脱硝的反应温度带来一定的影响,进而会影响到脱硝效率。另外,为了追踪SNCR反应的最佳温度,垃圾焚烧电厂通常会设置3层喷枪,采用哪层喷枪喷射浓水,哪层喷枪喷射氨水,都会对炉膛温度、脱硝效率产生影响。本文在一台750t/d垃圾焚烧炉上进行SNCR喷氨方式和浓水回喷对垃圾焚烧发电厂NOx排放和物耗的试验研究,另外,此垃圾焚烧发电厂采用SNCR+SCR联合脱硝工艺,可以综合对比采用SNCR+SCR联合脱硝技术和单独采用SNCR脱硝技术,以此为实现电厂的节能降耗提供参考。

1 脱硝效率影响因素分析

1.1 温度

温度是影响SNCR脱硝效率的最大影响因素,为了达到最佳脱硝效率,一般使NOx的还原反应设定在特定的温度区间范围内,试验表明,反应温度区间控制在850℃~1050℃可以达到理想的脱硝效率。当温度低于此区间时,由于反应温度较低,使得还原剂不能得到充分反应,并且反应速率比较缓慢,同时也会增加氨逃逸率[3]。当温度高出此区间时,由于反应温度过高,在炉内可能发生NH3的氧化反应,生成NOx,因此反应温度对炉膛出口NOx的排放和氨水耗量有着重要的影响。

1.2 氨氮摩尔比

氨氮摩尔比NSR是影响NOx排放和脱硝效率的重要影响因素,根据NH3和NOx的反应公式来看,NSR的理论值为1,但由于不能达到100%的脱硝效率,因此NSR的实际设定值要大于1。NSR设置过高,虽然可以最大化的脱除NOx,但氨逃逸率也会随之增大,同时也增加了氨水的耗量,NSR设置过小,又达不到理想的脱硝效果,因此根据不同的炉型、反应温度,NSR存在一个最佳的控制范围[4]。目前垃圾焚烧电厂普遍将氨逃逸率控制在5ppm以下或者甚至更低,结合电厂实际运行经验,一般将NSR控制在1.0~1.6范围内较好,最高不高于2。

1.3 停留时间

停留时间是指NH3和NOx在炉内发生反应的有效时间,在此时间内,完成NOx的裂解反应。停留时间是达到较高脱硝效率的保证,其受锅炉烟道截面积和烟气流速的影响,流速越高,烟道截面积越小,停留时间就越短,此时的脱硝效率也会降低。另外,停留时间也不易过长,这样会容易在锅炉尾部烟道产生积灰,因此设置合适的停留时间十分必要,试验表明,SNCR的反应停留时间超过1.2S时,就可以达到理想的脱硝效率[5]。

1.4 混合程度

NH3与NOx在炉内反应区间的混合程度是影响SNCR脱硝效率的重要影响因素,混合的越充分,NH3对NOx的选择性就越高,进而脱硝效率也就越高,由于NH3和NOx在炉内的停留时间较短,因此NH3与烟气的混合必须要迅速。同时,高的射流动量与烟气气流的动量比,以及烟气气流的湍流程度对提高NH3和NOx的混合程度有较大的促进作用。

2 试验工况设置及结果分析

2.1 试验工况设置

试验工况根据SNCR设置的3层喷枪进行展开设计,依次设计5组工况,具体工况设置如表1所示。其中工况1~4采用单独投运SNCR的方式进行脱硝,而工况5采用SNCR+SCR联合的方式进行脱硝。

表1 氨水和浓水回喷位置

2.2 试验方法

试验期间,确保试验工况运行稳定,尽量焚烧组分、热值相近的垃圾,按照试验设定的位置,每小时向炉内喷射2t浓水,同时在DCS上将SCR出口的NOx排放浓度设定在110 mg/m3以内。试验工况调整期间,按照稳定1小时,测试2小时的原则进行测试。然后通过DCS表盘依次记录每个工况下NOx排放和氨水的消耗数据。

2.3 试验结果分析

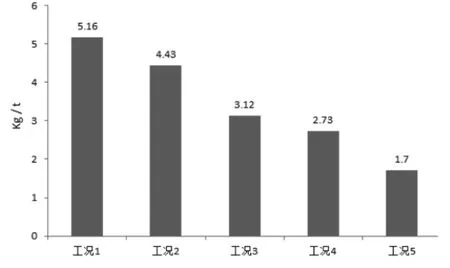

图1 不同工况下的吨垃圾氨水耗量

垃圾在焚烧炉内进行燃烧并释放出热量,在炉排上部形成高温区域,高温烟气与炉墙四周布置的水冷壁进行换热,用以加热给水,同时降低烟气的温度,因此,烟气从炉膛中心流经下、中、上3层喷枪位置区域时的温度亦是逐渐降低的。由图1可知,工况1、工况2的吨垃圾氨水耗量最高,分别为5.16Kg/t和4.43Kg/t,工况3、工况4的吨垃圾氨水耗量相对较少,分别为3.12Kg/t、2.73Kg/t,而工况5的吨垃圾氨水耗量最少为1.7Kg/t。分析其原因是由于工况1、工况2采用上层喷枪喷射氨水,采用下层喷氨喷射浓水,浓水回喷会降低炉膛中心的温度[6,7],会对SNCR反应的脱硝效率产生负面影响,另外采用上层喷枪喷射氨水时,缩短了NOx和NH3在炉内的反应时间,进而降低脱硝效率,使得吨垃圾氨水耗量较高。工况3、工况4虽然采用下层喷枪喷射浓水,也会减低炉膛中心的温度,但其是采用中层喷枪喷射氨水的,相比于工况1、工况2延长了NOx和NH3在炉内的反应时间,脱硝效率较高,进而消耗的氨水相对较少。而工况5采用的是上层喷射浓水,其对炉膛中心温度的影响相对较少,进而对SNCR的最佳反应温度也相对较少,同时采用中层喷枪喷射氨水,使得NOx和NH3在炉内的反应时间相对较长,因此脱硝效率相比于其它工况高,另外,工况5采用SNCR+SCR联合脱硝的方式,因此吨垃圾氨水耗量最低。

3 SNCR+SCR协同脱硝

工况5相比于其它工况而言采用的是SNCR+SCR联合脱硝技术,也即是垃圾焚烧产生的NOx首先经过炉内的SNCR进行一级脱硝,然后再经过烟气处理系统尾端布置的低温SCR进行二级脱硝,最后达标排放的烟气由烟囱排入大气。

表2 炉膛出口和SCR出口NOx排放量

表2所示的为工况5炉膛出口和SCR出口NOx的排放浓度,由表可知,炉膛出口的NOx浓度为143.06 mg/m3,SCR出口的NOx浓度为46.62 mg/m3,由此可知,要想仅仅依靠SNCR脱硝技术,来满足NOx控制在110 mg/m3以内的要求时,需要消耗大量的氨水,就如同工况1~4所示,使得吨垃圾氨水耗量较高。而当采用SNCR+SCR联合脱硝技术时,由于SCR可以承担一部分NOx的去除,加上SCR脱硝效率较高,使得达到相同排放要求时,消耗的氨水耗量最低。

结语

(1)垃圾组分对炉膛出口NOx的排放浓度产生较大的影响,垃圾含氮量越高,产生的NOx就越多,进而消耗的氨水耗量也就越大。

(2)SNCR喷氨区域的反应温度对脱硝效率产生的影响很大,如果偏离SNCR脱硝的最佳反应温度,就会降低脱硝效率,增加吨垃圾氨水耗量。

(3)浓水回喷位置和SNCR喷氨位置对炉内温度、脱硝效率产生较大的影响,试验表明,采用中层喷射氨水、上层喷射浓水时,吨垃圾氨水耗量最低。

(4)采用SNCR+SCR联合脱硝技术相比于单独采用SNCR脱硝技术而言,脱硝效率更高,使得达到相同的排放要求下,吨垃圾氨水耗量较低。