高性能活性炭开发生产中的无机活化剂

2019-08-14李建生高长青李仕增刘炳光

李建生 ,高长青 ,王 雪 ,李仕增 ,刘炳光

(1.天津职业大学生物与环境工程学院,天津300410;2.内蒙古天宇达生物科技公司)

高性能活性炭是由含碳原料经过活化处理后得到的黑色多孔物质,具有内部孔隙发达、比表面积大、吸附能力强、耐酸碱性和耐热性优良的特点,包括超级活性炭和高比表面积活性炭。超级活性炭比表面积为2 000~4 000 m2/g;高比表面积活性炭的比表面积未达到2 000 m2/g,但具有某些特殊功能,例如活性炭纤维、多级孔碳、碳分子筛、活化碳纳米管和活化石墨烯等。高性能活性炭广泛应用于新能源、新材料和环境保护领域,主要用作超级电容器和锂电池电极材料,氢气和天然气储存吸附剂,难处理废水和废气的吸附剂[1-2]。关于高性能活性炭的研究开发报道很多,但工业化生产和应用的案例较少[3],主要原因是其生产成本过高,产品的性能和价格与普通活性炭相比优势并不显著。

为降低高性能活性炭的原料成本,研究人员试图利用废轮胎[4]、焦油渣[5]、稻壳[6]、废线路板[7]、有机废弃物[8-9]等作为含碳原料开发生产高性能活性炭,但现有的无机活化剂均不能满足高性能活性炭生产的技术经济和安全环保要求。笔者项目组与相关企业合作,开发利用化工制药过程中产生的酚类废弃物制备高性能活性炭技术,力求将高性能活性炭生产和化工废弃物处理结合起来,以降低含碳原料成本和化工制药酚类废弃物的处理成本。研究开发中发现,无机活化剂是决定高性能活性炭产品性能和生产成本的关键,而新近出版的专著和论文中缺少高性能活性炭生产无机活化剂的系统介绍[10],对无机活化剂的作用机理也局限在木质原料的活性炭上,并不适用于采用其他类型原料的活性炭[11-12]。结合项目研究开发工作,笔者综述了高性能活性炭开发生产中的无机活化剂;从有机化学反应的角度,介绍了高性能活性炭开发生产中无机活化剂的特点和作用机理;在总结无机活化剂的物理与化学性质的基础上,提出了新型复合活化剂的设计方法,以达到抛砖引玉和促进高性能活性炭技术进步目的。

1 活性炭的结构、组成和生产方法

活性炭是一种由类石墨微晶杂乱无序排列而成的,具有发达孔隙结构的碳材料。活性炭的孔隙是在活化过程中清除了基本微晶之间的含碳化合物和无序碳后产生的。活性炭孔隙的大小、形状和分布以及表面官能团决定其性能。活性炭的孔隙分为大孔(孔径大于 50 nm)、中孔(孔径为 2~50 nm)和微孔(孔径小于2 nm)3类,这3类大小不同的孔隙是相通的,呈树状结构。活性炭中的微孔比例决定其比表面积和吸附值。

活性炭的化学组成受原料和制备工艺的影响相差很大,一般活性炭的碳元素质量分数为91%以上,氧元素质量分数为5%左右,氢元素质量分数为1%左右,还有少量其他元素和无机灰分,其中非碳元素对活性炭的结构和性能影响很大。

普通活性炭的比表面积为400~1 600 m2/g,高性能活性炭通常应具有超大的比表面积,若其比表面积未达到2 000 m2/g,应具有特殊的吸附选择性、特殊的电化学性能、特殊的催化性能、特殊的力学性能或特殊的电学性能。

活性炭的技术指标包括比表面积、吸附容量、表观密度和灰分等,仅吸附容量指标就有亚甲基蓝吸附值、碘吸附值、苯酚吸附值和硫酸奎宁吸附值等几种,高性能活性炭不仅要求比表面积大,而且对其孔径分布和灰分的要求也比较高。

活性炭按用途分为气相吸附剂、液相吸附剂、多孔电极材料和催化剂及载体等,不同用途对活性炭的性能要求相差很大,产品价格也相差数十倍;活性炭按原料来源可分为木质活性炭、果壳活性炭、煤基活性炭、石油基活性炭和树脂基活性炭等,利用固体废弃物为原料制备活性炭是发展趋势;活性炭的生产方法分为物理活化法、化学活化法和复合活化方法。随着高性能活性炭市场的快速发展,化学活化法受到了广泛关注[13-14]。

活性炭生产过程一般包括碳化和活化2个阶段。碳化阶段是含碳原料的热分解和热缩聚反应过程,碳化从200℃左右开始,至600℃左右基本结束。含碳原料中的氧、氢、氮等非碳元素热解为焦油和气体小分子除去,同时一部分碳元素也以CO和CO2的形式挥发,残留碳化物中的碳原子不断富集,而氧、氢、氮等原子不断减少,逐步形成活性炭的初始形态。碳化物的孔隙结构还不够发达,以杂乱的碳微晶形式存在,碳微晶周围的缝隙仍被热分解产生的焦油或无定形碳堵塞,含碳原料的碳残留率或碳化阶段的收率为30%~70%。活化阶段是碳化物在活化剂作用下清除无定形碳,刻蚀碳微晶形成大量微孔,逐步形成发达的孔隙结构,使活性炭的比表面积达到400~4 000 m2/g,活化阶段的收率为30%~80%。

2 物理活化法及其无机活化剂

物理活化法也称气体活化法,即采用气体活化剂在600~900℃下对碳化物进行处理,使碳微晶表面暴露,活化剂再与碳微晶进行不均匀的活化反应,在碳微晶上形成大量微孔;随着活化的进行,碳微晶上一些微孔扩大或合并形成中孔和大孔,最终在碳微晶上形成微孔、中孔和大孔相通的发达孔隙结构,也称为多级孔结构。物理活化法的无机活化剂是水蒸气、二氧化碳、氧气或其混合气体,其化学反应式:

碳化物的水蒸气活化是吸热反应,在800℃以上才能以明显速度进行,生产中需要消耗大量水蒸气。碳化物的二氧化碳活化是吸热反应,反应速度很慢,生产需要在800~900℃下进行以加快反应速度;碳化物的氧气活化是放热反应,由于反应速度很快,不易得到活化均匀的产品,温度需控制在600℃附近。活性炭工业生产中一般采用水蒸气、二氧化碳和氧气为主要成分的烟道气作活化剂,烟道气活化剂具有以上3种气体活化剂的综合优点。物理活化法生产工艺简单,没有通常的设备腐蚀问题,制得的活性炭免清洗,可直接使用,目前已占活性炭总产量的70%。物理活化法生产工艺不足之处是活性炭总收率只有10%~30%,并不适用于高性能活性炭的生产。加快活化反应速度、缩短活化时间、降低生产能耗和提高生产收率是物理活化法进一步改进的方向。

3 化学活化法及其无机活化剂

化学活化法的碳化和活化过程通常是一步完成的,也可以在不同温度下分步进行。将含碳原料与化学活化剂均匀混合后,在惰性气体保护和400~900℃下进行碳化和活化反应过程,活化完成后将化学活化剂回收循环利用,活化料漂洗和烘干得到高性能活性炭产品。

化学活化法的无机活化剂不仅是碳化物的活化剂,而且是含碳原料的碳化催化剂。无机活化剂在碳化过程中,能够促使有机大分子在较低的温度下热分解,从而降低碳化反应温度;能够催化有机小分子热缩聚为有机大分子的反应,使挥发性有机小分子大幅减少,从而大大提高碳化过程收率和减少有机污染物的排放。无机活化剂在活化过程中刻蚀碳化物形成微孔,并作为新生碳微晶形成的晶种和载体。化学活化法具有活化时间短、活化反应易控制、形成活性炭的比表面积大等优点。

活化剂与含碳原料的质量比、活化温度和活化时间对活性炭性能影响很大。随着活化剂与原料质量比增大,活性炭平均孔径增大,比表面积先增大后减小,而活化收率降低。活化温度和活化时间均存在最佳范围,活化温度过低和活化时间过短,则活性炭孔径过小和比表面积变小;活化温度过高和活化时间过长,则活性炭孔径过大和比表面积变小。可通过调节活化剂与含碳原料的配比等活化条件控制孔径分布,方便地制备以微孔为主的活性炭和富含中孔的活性炭。目前,化学活化法已成为高性能活性炭的主要生产方法,但是化学活化剂对设备腐蚀性大,存在一定的环境污染,若产品后处理时清洗不彻底,还会因活化剂的残留影响产品性能。

化学活化法采用的活化剂包括有机活化剂和无机活化剂。有机活化剂一般是金属有机化合物和有机酸盐,由于有机活化剂成本高和无法循环利用,限制了其广泛应用。无机活化剂主要包括无机酸、无机碱、碱金属盐、碱土金属盐和过渡金属盐等。

3.1 典型的无机酸活化剂

3.1.1 磷酸

磷酸(H3PO4)是十分重要的无机酸活化剂,其活化温度为400~600℃,600℃以上时H3PO4对碳化物烧蚀严重。H3PO4活化剂具有加速有机物的热分解脱水和热缩聚成环作用,降低了有机物的碳化温度;H3PO4能够化学结合热分解过程中产生的CO、CH3OH和C6H5OH等有机小分子化合物,进一步热缩聚形成有机大分子,并将H3PO4重新释放出来,从而提高了有机物碳化过程收率和减少有机污染物排放。在活化过程中,H3PO4活化剂能够缓慢侵蚀碳化物表面,形成孔隙发达的碳微晶;在活化时磷酸活化剂起到骨架作用,为脱氢形成的新生炭沉积提供晶种和载体,当用水浸渍溶去H3PO4后,碳化物的表面积显露出来,成为具有吸附力的活性炭内表面积。

H3PO4是一种非挥发性酸,400℃以上时转化为多聚磷酸,但在高温下存在升华损耗。H3PO4活化法主要是美国公司采用,形成的活性炭则以微孔为主。据报道,中国H3PO4活化法生产活性炭工艺中,H3PO4活化剂的挥发损耗约为0.3 t/t,低浓度H3PO4随挥发性气体进入大气形成一次无机气溶胶污染物,进一步与大气中的钙和镁等土壤元素结合形成二次无机气溶胶污染物,导致环境污染。如果将挥发或升华的H3PO4以磷酸盐形式回收,将大幅降低H3PO4活化剂损耗和减轻环境污染。H3PO4活化法工艺具有污染相对较少、活化温度低和生产成本较低的优点,已成为活性炭化学活化工艺的重要发展方向。

3.1.2 硫酸

硫酸作为活化剂时脱水性更强,但其高温下易分解为SO2,在大气中形成SO2一次无机气溶胶以及H2SO3和(NH4)2SO4二次无机气溶胶,存在严重的环境污染问题[15],不能单独作为活性炭生产的活化剂,只适合与H3PO4配合作为活性炭生产活化剂。

3.2 典型的无机碱活化剂

3.2.1 氢氧化钾

氢氧化钾(KOH)是十分重要的无机碱活化剂,主要应用于石油焦或酚醛树脂等为原料生产超级电容器用高比表面积活性炭或天然气储存吸附剂用高比表面积活性炭。一般是将含碳原料用2~6倍质量的KOH浸渍和均匀混合,在500℃下碳化,在800℃附近使碳化物活化,活化物料冷却后用水浸渍,溶解回收其中的无机活化剂,将活化料用水洗涤到中性,得到以微孔为主的高比表面积活性炭。

KOH作为一种强碱可与大部分有机官能团结合,从而使钾原子较易进入含碳原料的分子内部成为内活化剂。在含碳原料的碳化过程中,KOH可催化有机物的热分解反应,促进含碳原料分子中的C—O、C—N、C—S键的断裂,使含碳原料中的氧、氢、氮等原子挥发除去;KOH能够与碳化过程中产生的CO和CO2反应,生成甲酸、乙酸和草酸盐小分子,进一步热缩聚形成有机大分子,提高了有机物碳化收率和减少污染物排放。

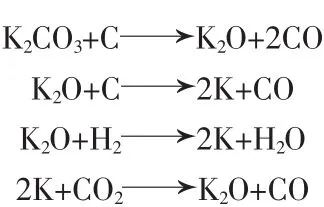

在碳化物的活化过程中,KOH刻蚀碳化物形成活性炭微孔和生成K2CO3;当活化温度超过金属钾的沸点(762℃)时,气体钾原子能够扩散进入不同的碳微晶层面,快速刻蚀碳微晶形成新的孔隙结构,活化过程中主要发生以下化学反应:

氢氧化钾还用于碳纳米管活化制备高比表面积的活化碳纳米管,因为碳纳米管的比表面积并不很大,常需要活化以增大比表面积和增强其特异性能,其活化机理与以上过程相同[16];氢氧化钾也用于氧化石墨烯活化制备活化氧化石墨烯[17],进一步增大其比表面积和增强其特异性能。

3.2.2 氢氧化钠

氢氧化钠(NaOH)也是常用的无机活化剂,其性质与KOH类似,具有价格低廉的优势,但它无法替代KOH。因为NaOH的碱性不如KOH的强,在相同时间内对碳微晶的刻蚀程度远远小于KOH。由于高性能活性炭开发生产中活化剂和含碳原料的投料质量比高达3~6,生产收率只有30%~50%,活化剂的实际消耗往往比较高。无机碱活化剂的消耗和成本决定高性能活性炭生产过程的经济性,大量低浓度碱溶液的中和排放使高性能活性炭制造成本显著增加。工业生产中,活性炭的分级漂洗和低浓度碱溶液的多级蒸发回收对降低高性能活性炭生产成本至关重要。

3.3 典型的无机盐活化剂

氯化锌(ZnCl2)是典型的无机盐活化剂,其熔点为313℃,沸点为732℃,当温度达到600℃时ZnCl2的挥发损耗迅速增大,所以碳化活化温度一般选择400~550℃。ZnCl2具有强烈的脱水作用和配位能力,它改变了含碳原料的碳化历程,使含碳原料分子中的氧原子和氢原子主要以水分子的形式挥发,而不是热分解为酸类和醇类挥发性小分子,从而抑制了焦油的大量生成,提高了有机物碳化收率,减少了污染物排放。ZnCl2作为过渡金属化合物,能够与CO小分子形成配位体,催化芳香环的甲基化反应,使甲基苯或甲基萘进一步热缩聚形成稠环大分子,类似于有机合成中ZnCl2催化甲醛与芳香环缩合形成C—C键连接。ZnCl2在碳化物活化时起到骨架作用,为新生炭沉积提供晶种和载体,当用水浸渍溶去ZnCl2后,活化料的表面积显露出来,成为具有吸附力的活性炭内表面积。

ZnCl2活化法生产活性炭时ZnCl2的损耗约为0.5 t/t,ZnCl2随挥发性气体进入大气中,成为形成大气二次无机气溶胶污染物的催化剂,环境污染比较严重,日趋严格的环保监管措施限制了ZnCl2活化法的发展,废气和废水中ZnCl2的回收率则严重影响生产成本。如果采用无机盐生产中成熟的填料吸收塔或静电吸附技术,将大幅降低ZnCl2活化剂损耗和解决环境污染问题。

此外,K2CO3、K2S、Na2CO3和 MgCl2等碱金属盐和碱土金属盐,以及CuCl2和FeCl3等过渡金属盐也可作为活性炭生产的无机活化剂。

4 复合活化法及其无机活化剂

活性炭的表面结构和表面官能团对其性能影响很大,单一活化方法难以经济地获得高性能活性炭,近年来许多复合活化方法研究开发受到广泛重视。

4.1 化学-物理活化法

向化学活化法制备的活性炭中或未分离无机活化剂的碳化物中,进一步通入水蒸气、二氧化碳、氧气或其混合物进行活化处理,活化完成后用水浸渍回收无机活化剂,得到独特孔隙结构和表面官能团的高性能活性炭。采用活化性能较弱的碱土金属活化剂的化学活化法与物理活化法结合,既能克服物理活化法中碳化收率低和活化温度过高的缺点,又能加速碳化物的活化速度,具有潜在的发展优势。

4.2 化学-化学活化法

分别采用2种不同的无机活化剂对含碳原料进行分步活化以制备高性能活性炭,以发挥2种无机活化剂各自的优势。例如,先采用硝酸钾或高锰酸钾等氧化性活化剂对熔点较低的焦油渣做氧化硬化预处理,再采用KOH二次化学活化制备高性能活性炭;对采用H3PO4活化剂或ZnCl2活化剂生产的普通活性炭,再采用KOH二次化学活化制备高性能活性炭,可使普通活性炭的比表面积增大1.5倍以上,吸附性能大幅提高。

4.3 过渡金属催化活化法

针对化学活化法中活化剂与含碳原料的投料比大、设备腐蚀严重和环境污染严重的问题,希望采用少量催化剂达到大量化学活化剂的效果,以克服化学活化法的缺点。过渡金属化合物和稀土金属化合物在工业上常作为煤炭助燃剂和柴油车尾气消烟尘催化剂,表明其对炭的燃烧和活化具有催化作用,因此可作为活性炭的金属催化活化剂。其反应机理可能是高价态的过渡金属氧化物被碳原子还原为低价态过渡金属的CO配位化合物,进一步被反应环境中的O2、CO2或水蒸气氧化为高价态的过渡金属氧化物,循环进行碳化物表面活化,主要化学反应式:

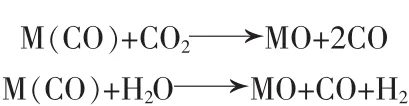

典型的过渡金属催化活化剂是 Co、Ni、Fe、Cu和Mn的可溶性盐及其混合物。过渡金属催化活化法与物理活化法不同之处是由于过渡金属催化剂的存在,改变了其活化反应速度和反应机理,使碳微晶的活化温度大幅降低,活化反应过程变得容易控制;与化学活化法不同之处是过渡金属活化剂与含碳原料质量比仅为化学活化法的1/10,活化剂的损耗比较小和污染物排放比较少。

5 无机活化剂复配和新型复合活化剂设计

5.1 无机活化剂的复配

5.1.1 以ZnCl2为主要组分复配

ZnCl2成为工业化生产活性炭的无机活化剂,与能够共价结合CO小分子和具有较低的熔点(313℃)及较高的沸点(732℃)关系很大。共价结合能力使有机物热分解过程中产生的CO重新连接到芳香环上,提高碳化收率;低熔点增强了其渗透能力和传热能力;高沸点减少了其挥发损耗和降低了污染物排放。专利公开将其与MgCl2(熔点为713℃,沸点为1412℃)或CaCl2(熔点为782℃,沸点为1 600℃)配合以进一步降低活化温度和ZnCl2的挥发损耗[18]。阎兴斌等[19]将ZnCl2与 KCl、NaCl或 LiCl配合形成熔盐以提高活化温度,用于难以活化的含碳原料制备高性能活性炭。谭雪梅等[20]将 ZnCl2与 CuCl2(熔点为 498 ℃,沸点为993℃)配合,通过ZnCl2-CuCl2协同作用提高活化剂的活化性能。曾淦宁等[21]将ZnCl2与FeCl3(熔点为306℃,沸点为315℃)配合,通过ZnCl2-FeCl3协同作用提高活化剂的活化性能,得到的活性炭具有良好的吸附性能,更加适合废水处理应用。

5.1.2 以KOH为主要组分复配

KOH是工业化生产活性炭的无机活化剂,其能够与有机原料中的羟基、醛基或羧基反应形成有机钾盐,高温下能够生成钾原子气体,具有挥发性低、容易回收和安全环保的优点。专利公开将KOH与NaOH、Ca(OH)2、K2CO3、H3PO4或 Na3PO4等配合使用制备高性能活性炭,辅助活化剂能够降低KOH的腐蚀性和成本[22-23]。 王志等[24]通过改变 KOH 与其他无机活化剂的混合比例,可以调控活性炭微孔和中孔的比例以及平均孔径。

高性能活性炭生产用无机活化剂的选择,很大程度上取决于含碳原料的活化难易程度,对于碳含量高和氧含量比较低的难以活化的石油焦和酚醛树脂,一般选用KOH为主要组分复配的无机活化剂。

5.2 新型复合活化剂设计及应用

5.2.1 新型复合活化剂的设计目标和方法

尽管国内外对活性炭生产无机活化剂做了大量研究,但仍不能满足高性能活性炭生产的安全环保和技术经济需求,还需要进行一系列创新设计:1)采用熔点更低和沸点更高的无机活化剂熔盐,以降低碳化物活化温度和减少无机活化剂挥发损耗,降低环境污染物排放;2)采用腐蚀性低的无机活化剂代替强腐蚀性的KOH、H3PO4和ZnCl2活化剂,在降低生产设备腐蚀的同时提高复合活化剂的安全环保性能;3)采用少量的过渡金属催化活化剂代替大量的ZnCl2化学活化剂,以降低复合活化剂损耗,降低活性炭生产的安全环保风险;4)采用价格低廉的无机钠盐活化剂部分代替无机钾盐活化剂,以降低复合活化剂成本;5)将活性炭产品待负载的功能元素同时作为无机活化剂,使功能元素发挥多种功能;6)将工业生产中被有机物污染的无机盐废渣作为活性炭生产无机活化剂的组分,将高性能活性炭生产和化工废弃物处理结合起来。

5.2.2 Na2CO3-KC1复合活化剂及应用

以酚醛树脂为原料制备高性能活性炭一般选择KOH和K2CO3无机活化剂[25],存在的主要问题是设备腐蚀严重和钾盐活化剂成本过高。笔者创新设计了K2CO3-KC1复合活化剂,以化工制药过程中产生的酚类废弃物为原料制备高性能活性炭[26]。复合活化剂中的K2CO3和KCl最基本的钠盐和钾盐,其价格也是钠盐和钾盐中相对低廉的。K2CO3和KC1在常温条件下和水溶液中不能复分解反应得到K2CO3和NaCl,但在活性炭生产的高温和还原性条件下,K2CO3和KCl能够反应生成K2O和金属钾,在应用效果上等同于采用K2CO3原料。因为在活性炭生产所需的700~900℃高温条件下,K2CO3能够被碳化物还原生成Na2O和金属钠,由于金属钾的沸点(762℃)比金属钠沸点(883℃)低121℃,金属钠能够将金属钾原子从KCl熔盐中置换分离出来,从而打破了K2CO3和KCl的复分解反应平衡。

K2CO3-KCl复合活化剂的成本仅为K2CO3活化剂成本的1/3,而活化效果高于采用同样摩尔数的K2CO3,克服了K2CO3活化剂原料成本高和K2CO3活化剂活化能力低的不足,用K2CO3-KCl复合活化剂代替K2CO3活化剂具有很大的经济优势。

5.2.3 CuCl2-FeCl3-ZnCl2复合活化剂及应用

氢氧化钾可以活化酚醛树脂制备高性能活性炭[27],存在的问题是活化剂和含碳原料成本都比较高。化工产品香兰素生产过程中产生大量酚类废弃物,能够与甲醛反应生成酚醛树脂,作为高性能活性炭开发生产的含碳原料。

在香兰素生产中还产生大量的Cu(OH)2-Fe(OH)3-Zn(OH)2废氧化催化剂,因其表面吸附了大量酚类低聚物,难以循环使用,而焚烧法对其再生又存在严重污染。笔者设计了CuCl2-FeCl3-ZnCl2复合活化剂,作为香兰素生产废弃物制备高性能活性炭的复合活化剂,使高性能活性炭生产和化工制药酚类废弃物处置结合应用[28],不仅降低了高性能活性炭的成本,而且实现化工制药酚类废弃物的低成本处置。

复合活化剂中的铜、铁和锌的化合物都是活性炭生产的无机活化剂。铜盐和铁盐比锌盐具有更强的氧化性,对碳化物具有更高的活化能力,有利于降低活化温度和活化时间。CuCl2对CO具有很强的配位能力,能够催化苯环的甲基化和形成稠环化合物,提高了碳化收率和降低了污染物排放。FeCl3熔点低和价格低廉,能够与CuCl2和ZnCl2形成低熔点的CuCl2-FeCl3-ZnCl2复合活化剂熔盐,它对含碳原料的热分解和热缩聚反应具有很强的催化作用。

6 结论和建议

高性能活性炭生产的优选的含碳原料为焦油渣、焦炭粉、果壳和废树脂,优选的生产工艺为化学活化法,氢氧化钾和碳酸钾是适应性较强的活化剂,无机活化剂的回收利用决定高性能活性炭生产成本水平。建议加快开发安全环保和价格低廉的新型复合活化剂;建议借鉴利用农林废弃物生产活性炭的成功经验,将高性能活性炭生产和化工制药酚类废弃物处理结合应用,以降低高性能活性炭生产成本和酚类废弃物的处理成本。