基于PLC的气力输送自动控制系统技术

2019-08-13黄展

黄展

摘 要:为了实现气力输送系统的安全、可靠运行,以可编程程序控制器(PLC)选型及设计为核心介绍气力输送自动控制系统技术。该文从气力输送方式、系统组成、系统控制要求等方面做出简单介绍,分析了可编程程序控制器的具体优势,从PLC产品的选择以及其他硬件设备的选择上阐述了气力输送控制系统在硬件系统上的设计方式以及在软件上的设计。

关键词:气力输送系统 PLC 自动控制系统

中图分类号:S953 文献标识码:A 文章编号:1672-3791(2019)05(b)-0012-03

气力输送始于1870年左右,在近些年来,气力输送已经成为生产自动化输送的重要的方式之一,并且被广泛应用在电力、冶金、化工、建材、粮食、食品等行业。气力输送与其他机械输送方式对比具有多种优点,例如:生产效率高、设备结构简单、便于管理、机械化程度高、工作过程连续化、节省劳动力、装卸方便等。基于对气力输送自动化的高要求,控制系统硬软件的可靠性要求相应提高,自动控制系统控制特性的优异及控制功能的完善,对实现气力输送的自动化和管理的智能化、提高输送效率、延长使用寿命及节约能源等,都有直接影响和现实意义。该文就电力行业气力除灰自动控制系统为例进行分析研究。

1 气力输送概述及控制要求

1.1 气力输送基本方式及系统组成

电力行业气力除灰是一种以空气为载体,借助于压力设备(正压或负压)在管道中运输粉煤灰的方法。整个气力输送具有的系统非常简单,运行时只需压缩气源、投料装置、运输管道、具有分离气体与物料作用的受料器,可实现通过系统来自动控制,并且可持续对物料输量进行监测,实施监控工厂输入与输出量。主要部件有料位计与气动执行器、电动锁气器、物料发送设备、干灰集中设备、收尘设备、气源设备、空气干燥装置、除灰管道、库底设备等。

1.2 气力输送系统的控制要求

该设计中除灰系统为一台炉的除灰输送系统,在锅炉正常运行过程中,飞灰沉积在灰斗,灰斗下拟安装3台仓泵,再通过一条输灰管道输送到灰库。

仓泵初始状态各阀门处于关闭状态。在进料过程当中,平衡阀先打开,以便空气能从仓泵内排出,与此同时,管路上的出料阀通过关闭来阻止空气吸入灰斗中。进料阀后于平衡阀打开,物料受到重力的自然作用,掉落到仓泵中。当仓泵中显示泵内物料已满(料位计被覆盖)或者到达设计者设定的时间时,关闭进料阀与平衡阀,在此过程需要经过短暂的时间延迟,即阀门关闭动作的时间。在进料阀、平衡阀都关闭之后,此时进气阀会打开,给仓泵进气并且加压,当加压到设定时间或值后,打开出料阀,压缩气体通过管道把灰运送进灰库中。物料到灰库之后,仓泵的输送环节结束,管道中的压力就降到特定的下限值,进气阀关闭,经过一段时间的延时,泵内剩余压力排出,将出料阀关闭,做好准备等待进入下次循环过程。

2 可编程程序控制器(PLC)的优势

我们先来看看传统的一些计算机,它们在工业应用上都有一定局限和劣势,如:个人计算机抗干扰能力较弱,不能更好地适用于工业生产的现场;而单片机是集成电路,难以直接和其外部的I/O信号有效连接,要实现工业控制,对设计者的理论知识和实践经验要求较高;工业控制计算机价格较高,用于开关量控制以取代继电器系统有些大材小用,外部接线也不如PLC接线端子方便可靠。以上各种计算机用于控制的程序一般都是用汇编语言编写的,不像可编程序控制器的梯形图那样易于被工厂的电气人员掌握。

早期的可编程序控制器在功能上只能进行逻辑控制,因而称为可编程序逻辑控制器(Programmable Logic Controller),简称PLC。可编程程序控制器是以微处理器作为核心,将自动化、计算机、通信等技术互相融合,形成的新型自动化的控制装置。可编程程序控制器在结构方面使用插件组合以及整体密封类型,能使用各种严密措施将印刷板、插座与电源以及机架等进行安装。其编程方法简单易学,硬件配套齐全,通用性强,适用性强,可靠性高,抗干扰能力强,系统的设计、安装过程、调试方式等工作量较小,同时便于维修,并且具有低耗能和体积小等优势,在工业控制领域具有不可比拟的竞争力,已经广泛应用在所有工业部门,其使用范围还在不断扩大。

3 系统设计过程

3.1 硬件系统的设计

3.1.1 PLC的选型

PLC控制系统的设计原则:(1)选用的PLC必须确保被控对象的控制要求;(2)使用PLC不但要从当前情况考虑,而且应立足长远的发展需求,同时满足这两个前提下,积极提高整个系统的性价比。

面对各种品牌不同系列和功能的PLC产品,选型要综合权衡利弊,合理选择,确保机型功能达到系统要求,切勿贪大求全,防止增加成本投资浪费资源。一般在选择机型时应要考虑到输入/输出点、存储容量、I/O响应时间,以及输出负载的特点选型,和对在线、离线编程的选择。

根据该设计的控制要求以及实际情况,选择的可编程序控制器属于小型机。小型的可编程控制器造价低,并且性能好,同时程序容量较大、易于编程、具有速度快等优点。

根据气力输送系统对控制方面的要求,PLC需要在环境较为恶劣的情况下连续运行,具有可靠性。考虑到该设计的控制要求和实际情况,笔者选用的是日本三菱公司的FX1型號的可编程序控制器产品。

FX系列PLC为单元型,内含CPU、电源和固定搭配的输入/输出。输入出点数在128点以內可使用FX1N系列。目前FX1N系列PLC主要有FX1N-24MR、FX1N-40MR和FX1N-60MR三种CPU。档次最低的是FX1N-24MR,其数字量输入点数有14点,数字量输出点数有10点,是控制规模最小的PLC。而FX1N-24MR数字量输入点数有24点,数字量输出点数有60点;档次最高的应属FX1N-60MR,FX1N-60MR集成了36点输入/24点输出,共有54点数字量I/O。根据本次控制要求,系统涉及的输入/输出点数为,22/20点,故在此选用FX1N-60MR。

3.1.2 其他硬件设备的选择

(1)蜂鸣器的选择。

SFM系列压电式蜂鸣器为有源式蜂鸣器,经相应的振荡电路驱动可发出各种声响,具有重量轻、寿命长、价格便宜等特点。

(2)继电器的选择。

根据系统的具体要求,在此选择JZ7系列中间继电器,它用于交流50Hz或60Hz、电压500V以下及直流200V以下的控制电路中,参考它的技术参数,各项均符合设计要求,故选择了JZ7-44型号的中间继电器(其技术参数如下所示)。

线圈参数:额定电压(V) 交流12、24、36、48、110、127、220、380、420等。

消耗功率:12VA。

触点参数:触点数4开4闭。

最大断开容量感性负载:cosφ=0.4L/R=5ms交流380V5A。

阻性负载交流380V5A。

操作频率:1200次/h。

(3)压力开关的选择。

压力开关选择的是YZX-150型号的电接点式压力真空表,精度等级为1.5,最大工作电压直流220V,交流380V,接点功率为10VA,天津仪表厂制造。

(4)接触器的选择。

接触器选择的是CJ10系列交流接触器,适用于启动及控制交流电动机。

3.2 软件系统的设计

平常我们有很多方法来编制PLC的控制程序,下面给大家介绍几种典型的编程方法。

(1)圖解法编程:顾名思义是依靠绘制图形来进行程序设计。常见的主要有梯形图法、逻辑流程图法、时序流程图法和步进顺控法。

(2)经验法编程:运用自己的或别人的经验进行编程设计,需要选择工艺要求相近的程序,再结合自己的工程情况,对实验程序进行相应修改,使它适合自己的工作要求。

(3)计算机编程:使用PLC编程软件通过计算机技术展开设计,如离线形式、在线形式编程,或者进行在线调试、离线仿真等。例如:三菱软件是基于Windows平台的应用软件。此软件在使用过程中,能以便捷的方式可实现存取或加密,最终形成EXE格式的运行文件。

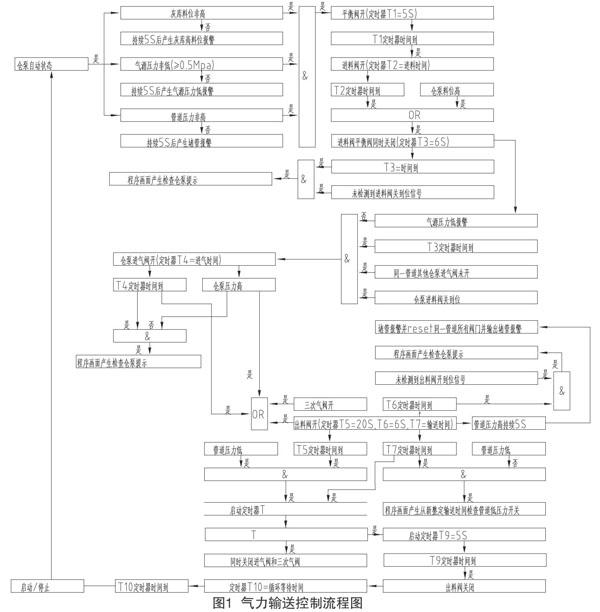

图1是气力输送控制流程图。

4 结语

用PLC作为该系统的核心控制器,使输送效率大大提高,保证了系统运行的安全可靠,在可监控系统中,还可以通过PLC通信接口,向控制系统传递信息,进一步实现设备自动化,使维护和检修方便,在实际运行中受到用户的欢迎。

参考文献

[1] 原永涛.火力发电厂气力除灰技术及其应用[M].北京:中国电力出版社,2002.

[2] 崔功龙.燃煤发电厂粉煤灰气力输送系统[M].北京:中国电力出版社,2005.

[3] 谢克明,夏路易.可编程控制器原理与程序设计[M].北京:电子工业出版社,2005.