国内生物质发电技术方案对比分析

2019-08-13巩时尚刘洪鹏赵建明

巩时尚, 张 博, 刘洪鹏, 陈 禄, 赵建明

(1. 中国能源建设集团西北电力试验研究院有限公司, 西安 710032;2. 东北电力大学 教育部油页岩综合利用工程研究中心, 吉林吉林 132012)

当前,我国煤炭、石油、天然气等常规能源造成的燃烧环境污染严重,且煤电产能严重过剩,清洁可再生能源的开发和利用受到世界各国的高度重视。生物质是典型的分布式可再生清洁能源,其燃烧发电可降低NOx、SO2等污染物的排放量,实现CO2的零排放,是替代煤、石油、天然气等常规化石能源的可再生清洁能源之一。从国际经验来看,发展生物质与燃煤混合发电并逐步代替燃煤发电,是加快电力结构转型升级、治理环境污染的有效手段。

我国生物质资源丰富,每年约4.6亿t可供能源化利用,折合2.3亿t标煤,但是受到运输、储存等因素影响,目前利用率不足10%,仍有很大的发展利用空间[1]。基于目前生物质研究现状,笔者结合国内外生物质发电经验总结不同发电技术的优缺点,并对3种生物质电厂炉前给料方案进行分析对比,为不同生物质发电方式以及给料方案的选择提供参考。

1 燃煤机组耦合生物质气化发电

在传统燃煤锅炉的基础上,将生物质气化后的合成气输送到燃煤锅炉进行再燃烧,还原主燃区产生的NOx,降低选择性催化还原(SCR)烟气脱硝负荷,不仅节省了燃煤,还减少了SOx、NOx、粉尘和CO2等污染物的排放,有利于生态环境的可持续发展。

生物质气化目前多采用循环流化床气化技术,通过将生物质和气化介质混合后进行热化学反应生成H2、CO和CnHm等可燃气体,然后将此合成气作为燃料直接送入锅炉与煤粉一起燃烧发电。与传统的生物质直接燃烧发电相比,耦合气化发电技术综合发电效率高,节省生物质燃料可达25%~30%,其工艺流程简单,无须专门再配置汽轮机、发电机以及烟气净化设备等,节省建设成本[2]。同时由于农作物、秸秆等生物质普遍含有大量的Na、K、Cl等元素,在直接燃烧时易存在碱金属腐蚀、锅炉结焦等问题,特别是过热器和空气预热器的腐蚀较为严重。其中,空气预热器腐蚀主要是由于壁面温度低于烟气的酸露点,烟气中的水蒸气遇冷凝结,烟气中的氯化物属强电解质,就会形成氯化物水溶液,严重导致空气预热器壁面的电解腐蚀。生物质中碱金属的存在还会导致NOx催化剂的失效,对于锅炉的安全稳定运行极为不利。

目前国内外生物质气化发电技术多采用加压、富氧技术,相较于常压、空气耦合发电技术,其对生物质种类适应性强、气化效率高、合成气品质好,同时占地面积、燃气管径和设备均较小,节省了投资成本,减少了运行过程中的安全隐患,对锅炉的安全运行提供了保障。

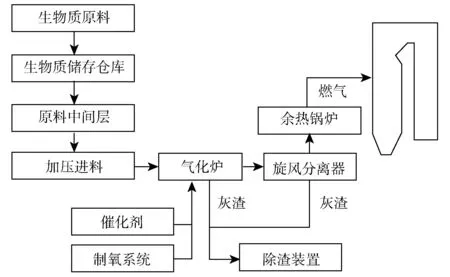

加压、富氧生物质气化发电技术的工艺流程见图1。

图1 加压、富氧生物质气化发电技术流程图

加压、富氧生物质气化发电技术的主要工艺为:将收集的生物质燃料称重取样并放置于各仓库中,在生产过程中通过抓斗机和装载机等转运装置运送到振动筛,利用螺旋输送机或皮带装置将振动筛筛选合格的燃料送入到常压料仓,常压料仓中的生物质通过进料阀装满锁斗并用N2对锁斗进行充压至0.1~0.3 MPa,然后通过下料装置进入到加压给料仓,又通过加压给料仓下部的螺旋输送机将生物质料送入到气化炉中,将气化炉中生成的可燃气体送入到余热锅炉降温处理后,直接送入到燃煤锅炉中燃烧,利用现有的发电系统实现高效清洁发电[3]。

2 生物质直燃发电

生物质燃料直接燃烧发电技术在国际上应用较多,但其研究思路基本一样,不同点主要是针对不同生物质,炉前给料系统的形式不一样。目前国内外生物质电厂的主要给料系统有:打包上料+炉前破碎、炉前料仓+二级给料、分料器+一级给料和活底料仓。

2.1 打包上料+炉前破碎

针对秸秆的不同性质,近几年国内引进丹麦BWE公司技术燃烧黄色秸秆,其方案是将收集到的农作物秸秆打包成捆,再利用抓料机将其通过皮带输送装置送入到高空布置的旋转破碎机进行解包和破碎,破碎处理好的生物质经底部的螺旋给料机送入到炉膛,而一部分提前破碎好的生物质燃料不经破碎系统直接进入到螺旋给料机(见图2)。这种上料系统直接在农场里将燃料打包成捆,使得运输和储存更加便利,很好地解决了黄色秸秆尺寸长、难于运输和占地面积大等问题,在丹麦应用比较广泛。

图2 打包上料+炉前给料方案流程图

该套进料系统需要通过倾斜皮带装置将成捆的生物质燃料送往破碎机,由于炉前破碎机布置较高、尺寸较大,不利于设备检修维护;另一方面,皮带较高的支撑结构增加了建设期间的投资。目前一些生物质电厂将垂直悬置高空的破碎机改成水平布置,节省了皮带支撑结构的费用,也使得设备检修维护更加方便安全。

由于该上料系统要求燃料种类单一稳定,不适用于种类复杂的生物质电厂,而我国生物质种类繁多,单一的黄色秸秆分布较广、集中程度差,从建设投入和运行复杂性等多方面考虑,目前国内没有大规模的应用这种上料方案。

2.2 炉前料仓+二级给料

炉前料仓+二级给料是目前生物质电厂给料系统采用最多的一种方案,其主要由料仓、底部取料螺旋、给料螺旋等设备组成。主要工作流程为:将一部分收集来的生物质燃料存放至料仓中,另一部分在炉膛燃烧时通过皮带输送装置送到料仓,然后通过料仓底部取料螺旋的轴向转动提取燃料,将提取的生物质燃料再通过给料螺旋进入到炉膛进行燃烧[4]。目前该方案中燃料的输送量通过取料螺旋的旋转速度控制,而给料螺旋仅作为输送燃料用,一般全速运行。设置给料螺旋主要是解决下料管直接与取料螺旋连接导致的给料距离长、需要的设备强度大问题,增加给料螺旋后,虽然增加了前期投入,但从长远运营的角度看,降低了堵料等现象,增加了运行安全性,整体回报率较高。

炉前料仓+二级给料方案由于共用位于料仓下方的承载和取料螺旋,该螺旋设备的负担较大。目前国内对于装机容量大、料仓尺寸较大的系统,往往在取料螺旋的上部再布置一套承重螺旋,缓解了单个螺旋的承重和取料压力。目前粤电湛江电厂(2台50 MW)的炉前上料系统就采用这种方案。

2.3 分料器+一级给料

目前,国内已投产运行的生物质电厂大部分设置有料仓,在实际运行中往往出现堵料现象,为了解决该问题,一些电厂开始尝试取消料仓的给料方案,其主要流程为:生物质燃料经皮带输送至分料器,然后再通过分料器分配给2套悬臂螺旋给料机,进而将生物质燃料输送至炉膛内燃烧。该进料系统相对于炉前料仓+二级给料方案,利用分料器替代取料螺旋装置和料仓,使得系统更加简洁、灵活,减少了燃料输送过程中可能出现的堵料环节[5]。

料仓的作用主要是防止给料系统突然断燃料,对炉膛燃烧有一定缓冲作用,使上料皮带可以实现不间断上料,也可以在短时间内停运检修,其运行方式更加灵活。配有料仓的进料系统一般通过料仓底部的螺旋取料装置控制给料量,而与皮带的给料速度没有直接关系,若取消螺旋取料装置和料仓,则锅炉给料量与上料皮带有很大关系,对皮带的均匀性和连续性也有较高要求。目前,一些国内的厂也开始采用这种方案,但尚无机组投运,须观察运行效果。

2.4 活底料仓

活底料仓是国际上最初采用的给料方案,我国首台生物质发电项目(山东十里泉生物质电厂)也采用该给料方案,其主要由料仓、给料管、螺旋收集机、螺旋输送机、螺旋分配机等设备组成。该方案的主要流程为:料仓底部的螺旋收集机将料仓中的燃料收集后输送到螺旋输送机中,然后利用螺旋输送机将生物质燃料通过分配机分配到多个给料机中,进而送入到炉膛进行燃烧。该进料系统的给料量由螺旋收集机控制,螺旋收集机通过自身轴向旋转和围绕料仓中心做圆周转动这两种运动,将分散在料仓底部的生物质运送到螺旋输料机入口。

由于螺旋装置对设备的耐磨性和强度要求高,需要特殊的材质,设备投资高,并且螺旋分配机一般为多个出料口,在燃料分配过程中均匀性较差,特别在生物质燃料复杂多样的情况下,实际生产运行过程中对燃料的适应性差。该进料系统在国外应用较多,而由于我国生物质多为农作物秸秆类的生物质,其并不适用。目前国内应用该进料系统的均为早期技术不成熟时建设的几个生物质电厂。

通过上述生物质电厂进料系统的分析比较可知,炉前料仓+二级给料方案具有技术成熟、不易堵料、燃料适应性强、适合国内生物质特性等优点,可优先考虑。

由于生物质燃料热值低、水分含量高,在纯生物质燃烧发电时,锅炉炉膛内平均温度低,蒸汽达不到额定参数,导致锅炉效率降低;此外,由于生物质中含有大量灰分,在燃烧室容易附着在受热面上,导致传热效果降低,生物质含有较多的Na、K、Cl等元素,会导致灰分的熔点降低,易造成结渣和腐蚀受热面,所以生物质直燃发电一般用于小机组锅炉[6]。

3 生物质与燃煤混烧发电

生物质与燃煤混烧发电是在燃煤的基础上掺混生物质进行发电,利用了煤炭和生物质燃料的不同特性的协同效应。该技术在国外已得到广泛应用,目前全球约有300多座混燃示范电站,其中英国有许多装机容量接近1 000 MW的燃煤电站都实现了掺混生物质发电,混烧生物质燃料中生物质质量分数一般低于25%,国内生物质发电以与燃煤直接混烧发电为主,其基本思路以等量代替为原则,即按照生物质发电新增装机容量和发电量,等量消减燃煤机组装机容量和发电量,从而消减电站锅炉燃煤量,实现清洁能源的最大化利用,加快能源结构低碳化绿色化转型。

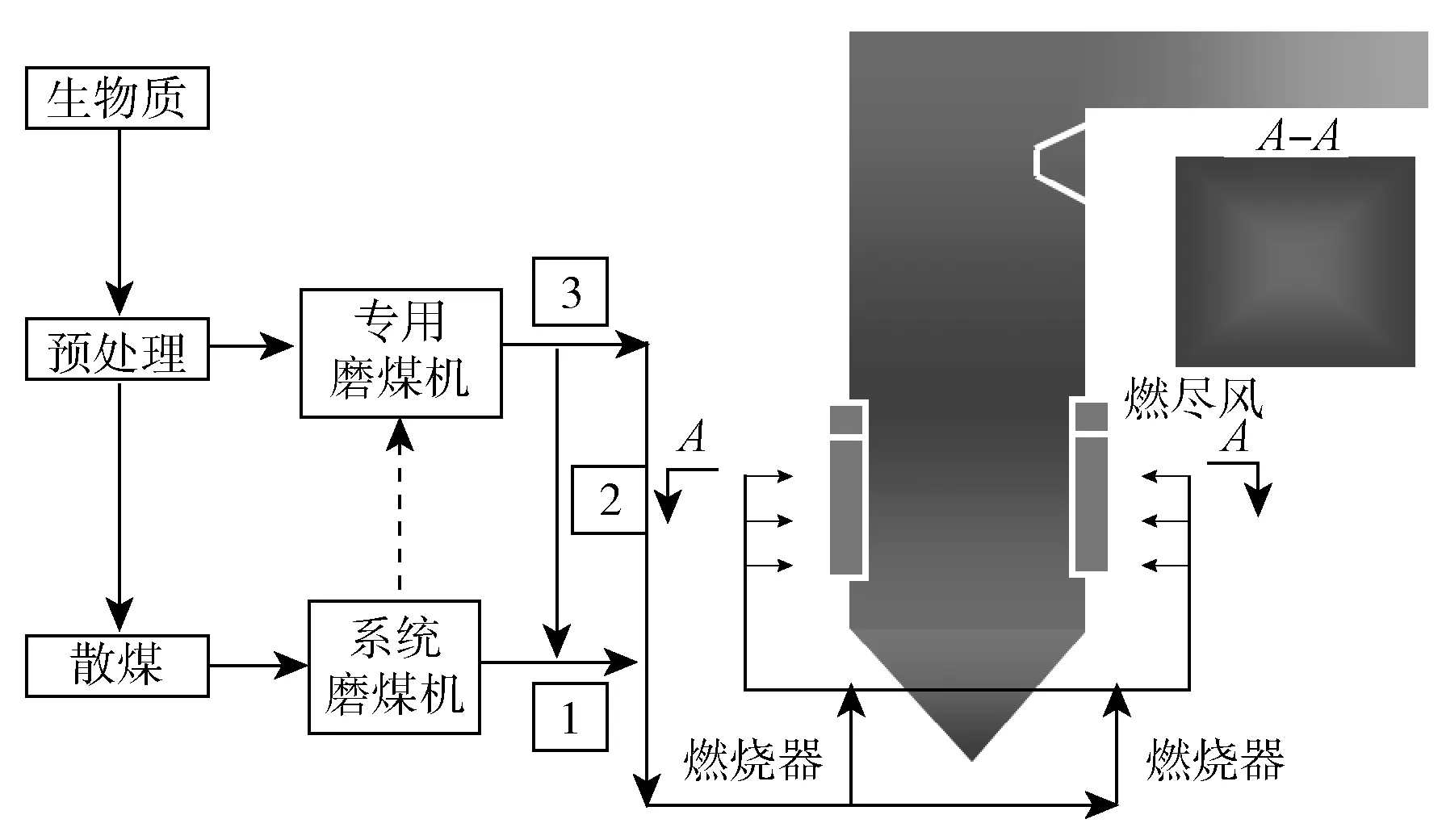

近年来,我国加大了生物质与燃煤混烧的研究,已有多个研究机构众多学者通过实验和模拟研究,除了对生物质储存、运输、破碎和输送系统的可行性和安全性分析研究外,还重点对掺烧生物质生成的飞灰能否用于建筑行业进行了研究[7]。目前生物质和燃煤直接混合燃烧主要有3种技术路线,工艺流程见图3。

1—同磨同燃烧器混烧;2—异磨同燃烧器混烧;3—异磨异燃烧器混烧

图3 生物质与燃煤直接混烧发电技术流程图

3.1 同磨同燃烧器混烧

同磨同燃烧器混烧方案预先将生物质燃料和燃煤在煤场混合,然后与燃煤共用输送、破碎、磨制和燃烧设备。跟燃煤锅炉相比,该方案没有增加新设备,建设费用低,简单可行,但是对生物质燃料要求高,并且受磨煤机性能和锅炉出力等因素的限制,混烧时不能掺混太多的生物质(质量分数<5%),目前芬兰的Fortum电厂便是此技术方案的成功案例之一[8]。

3.2 异磨同燃烧器混烧

异磨同燃烧器混烧方案将生物质和燃煤分别经过独立的储存、输送、破碎和磨制系统,在燃烧器前将两者进行混合,再经燃烧器喷入炉膛燃烧。该方案需要安装生物质燃料送粉系统及控制系统,也可借用原有的送粉和燃烧系统,具有生物质适用性广、掺混比例大等优点,但系统比较复杂且初期建设投入高,目前该技术应用最成功的案例为西班牙的ENEL电厂[9]。

3.3 异磨异燃烧器混烧

异磨异燃烧器混烧方案中生物质和散煤分别经过独立的破碎和输送系统,该方案需要安装特殊设计的生物质燃烧器,成本最高,但是对燃煤锅炉的影响也最小,荷兰EPON电厂按照此方式改造,发现掺烧不会影响锅炉的正常运行。

针对纯生物质燃烧发电仅适用于小容量机组、混合燃烧发电掺烧生物质比例不易过高以及混烧后飞灰能否用于建筑行业等问题,提出了并联燃烧技术,即两台锅炉设备,一台锅炉纯烧生物质,另一台锅炉纯烧煤粉,纯烧生物质的锅炉用于给主燃煤锅炉加热给水或生成的蒸汽直接与燃煤锅炉的蒸汽混合进入汽轮机系统进行发电。由于该技术思路提出时间较短,并且投资高于混烧技术,目前在实际工程中应用很少,但是其整体效率高、对生物质适应性广、生物质不受掺混比例的限制、对灰渣的处理简洁容易,因此,该技术有很大的应用前景。

4 生物质沼气发电技术

生物质沼气发电技术是集节能与环保于一体的新型发电技术,主要是利用有机废弃物以及城市生活垃圾经发酵处理产生沼气,沼气燃烧驱动发电机组发电。发酵生成的沼气主要由CH4、CO、H2、H2S、NH3、CO2、N2、O2、CnHm(除CH4)等气体组成,其中有机物CH4和CnHm(除CH4)占60%左右,CO2质量分数占35%左右,其余气体质量分数占比不超过5%,其原料配比、条件和发酵阶段不同产生的沼气成分不同,目前研究得出适合厌氧发酵沼气的条件为:pH为6.8~7.5,温度为30~45 ℃,原料碳氧物质的量比为20~30[10]。

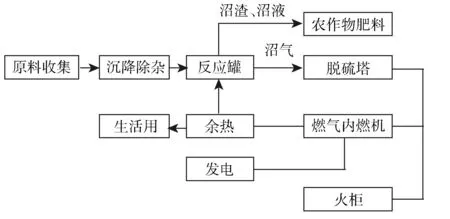

目前国内该技术应用较为成功的是沈阳市法库县沼气发电项目,其利用牲畜粪便生成沼气进行发电。该技术的主要流程为:将收集到的生物质原料和生活污水一起混合放置于水解池中若干天,经过沉降将生物质原料中的杂质除去,然后按照一定配比将原料输送至反应罐中进行发酵,生成的沼气流经脱硫塔时除掉H2S气体,以达到燃气发电的要求,进而在内燃机内燃烧发电;项目中一般通过余热锅炉等换热装置将沼气燃烧过程中产生的热量加以回收利用,一部分供发酵工艺使用,另一部分用于厂区供热及生活用热水,发酵后剩余的沼渣、沼液可用作农作物肥料,改善土壤结构(见图4)。该技术可实现清洁能源的循环利用,对于改善局部区域环境、发展循环经济具有重要意义。

图4 生物质沼气发电技术流程图

沼气是一种清洁能源,其燃烧后产生的SO2、NOx和粉尘排放量远低于直燃和混燃生物质燃料,与其他技术相比,不仅能更大程度地改善生态环境,而且能够形成绿色循环的能源综合系统,实现社会的可持续化发展。但是由于生物质沼气发电对生物质种类要求高,且能够满足发酵的原料少,所以对于规划在大型农场附近总装机容量较小的机组,建议优先考虑发展生物质沼气发电。

5 结语

(1) 生物质是一种可再生的清洁能源,利用好生物质是加快我国电力结构转型升级、治理环境污染的必要手段。通过对国内外生物质发电技术的分析和研究发现:生物质耦合气化发电技术综合效率高,对生物质种类适应性强,单位发电量生物质消耗少,节省燃料,能够解决生物质直燃过程中碱金属腐蚀、锅炉易结焦等问题,但工程可扩展性差,不适用于大型化锅炉;纯生物质直燃发电技术锅炉易结焦、碱金属腐蚀严重、空气预热器易堵塞,一般用于小机组锅炉;生物质直燃混烧技术成熟,可处理生物质燃料量大,投资少,适用于容量较大的机组;生物质沼气发电技术对建厂选址要求高,生物质原料来源少,建议大型农场附近的小机组锅炉优先选用该技术。

(2) 通过对国内外生物质电厂进料系统的分析比较可知:炉前料仓+二级给料技术成熟、不易堵料、燃料适应性强、适合国内生物质特性等优点,建议优先考虑。

(3) 通过对比混烧技术路线,结合运行经验发现:异磨同燃烧器混烧技术对原有燃烧系统影响小,降低NOx排放量作用明显,混烧时协同效应大于其他技术路线,建议优先采用该技术。

(4) 通过分析纯生物质燃烧发电和混合燃烧发电的利弊,提出了并联燃烧技术,该技术整体效率高、对生物质适应性广、生物质不受掺混比例的限制、对灰渣的处理简洁容易,具有很大的应用前景。