空气深度分级旋流燃烧器动力场冷态试验与数值仿真

2019-08-13马启磊

马启磊

(中国大唐集团科学技术研究院有限公司 华东分公司, 合肥 230088)

随着大量高效低氮燃烧器在火力发电厂的投用,从炉膛燃烧区域减少了NOx的生成量,降低了脱硝系统的运行压力,对降低污染物排放和缓解空气预热器堵塞都起到了重要的作用[1]。

燃烧器通过本身结构使燃料和空气以一定方式喷出炉膛。燃烧器既是燃料和空气的输送通道,也能组织空气和燃料及时、充分混合,达到迅速着火和稳定燃烧的目的。通过对燃烧辅助风的角度和流量控制,在炉膛内形成合理流场,确保安全、高效、低污染燃烧。对于已投入运行的燃烧器,其设计总风量为定值,须通过调整各层风量分配比例及旋流角度调整燃烧流场,特别是煤质发生变化时,更有必要进行燃烧器优化调整。但在实际运行中因未开展上述工作,出现了大量燃烧器烧损、燃烧器结焦及燃烧不充分等问题。因此,笔者通过现场试验与数值模拟相结合的方法研究了燃烧器不同配风方式和旋流角度对燃烧流场的影响,指导燃烧器修复,并得到了最佳风量配比和旋流角度等参数。

1 试验设备

1.1 旋流燃烧器结构

某厂600 MW超临界锅炉,配30个旋流燃烧器,前后墙对冲燃烧,单个燃烧器由5个通道组成,通过空气深度分级达到控制NOx生成量的目的。旋流燃烧器结构见图1,燃烧器由内向外,中心为中心风,第2层为一次风和煤粉,第3层为直流二次风,第4层为旋流二次风(称三次风),第5层为旋流二次风(称四次风)。两层旋流二次风各设置旋流角度调节叶片,每个燃烧器设置二次风量总调节机构,直流二次风及三次风各设置风量调节机构。燃烧器设计的主要特点是将主燃烧空气分为二次风、三次风和四次风,以加大空气分级程度。二次风、三次风和四次风通过燃烧器内同心的环形通道,在燃烧的不同阶段进入炉膛,有助于NOx总量的降低和燃料的燃尽。二次风为直流风,三次风和四次风为轴向旋流风,在燃烧器形成较大面积的环形回流区,完成未燃尽碳的燃烧,并将卷吸高温烟气至火焰根部,加热一次风,点燃煤粉,保持火焰稳定性。同时回流的高温烟气含氧量低,有利于NOx还原。每个燃烧器配独立的风箱,通过挡板调节同层燃烧器的风量。由二次风挡板、三次风挡板,调节每个燃烧器的二次风量、三次风量和四次风量的比例。三次风和四次风旋流器推荐旋流角度均为45°。

图1 旋流燃烧器结构

中心风一方面向燃烧器中心供给适量的空气以稳定火焰,同时配合外侧的其余风形成环形回流,达到降低NOx生成量的效果。一次风粉经均粉器和文丘里煤粉浓缩器,在一次风管断面上产生外浓内淡的浓度分布,促进煤粉着火。通过一次风管出口处多齿状稳燃器,在一次风管的周向上产生煤粉浓淡分离,形成局部还原环境,减少NOx的生成。

1.2 设备运行现状

设计条件下600 MW额定负荷炉膛出口NOx质量浓度为230 mg/m3,投产15 d后开展的性能考核试验结果中NOx质量浓度为205 mg/m3。

燃烧器运行3个月后检查发现了十分严重的燃烧器喷口烧损和水冷壁侧墙高温腐蚀问题,实测贴壁区域CO质量浓度达到7 500 mg/m3,且随着运行时间增长,燃烧器低氮燃烧性能逐渐下降,炉膛出口NOx质量浓度逐渐升高,侧墙水冷壁区域CO质量浓度也逐渐升高。分析认为燃烧器流场组织存在缺陷:首先,辅助风分级过多,减少了各级辅助风通流面积并降低了出口速度,造成辅助风动量不足,对喷口冷却能力不够;其次,旋流风占比过大,若旋流角度不合理,旋流风量占比过高也会造成一次风和辅助风轴向分速度衰减过快,无法形成足够面积的风包粉区域,煤粉颗粒向侧墙扩散,形成“飞边”,致使侧墙水冷壁区域CO质量浓度升高。

2 数值模拟及结果

2.1 计算方法和条件

采用FLUENT软件,以一层二次风箱布置的单个燃烧器为对象,根据实际的风箱和燃烧器结构与尺寸建立几何模型。由于旋流燃烧器的结构比较复杂,采用分区划分网格的方法,用高质量结构化将中心风、一次风以及二次风、三次风、四次风通道分区划分网格,并对各部分网格适当加密,以准确模拟其流动特性。

燃烧器中的流动为空气湍流流动,采用k-ε模型进行模拟[2-3]。模拟设置了7个计算工况,一次风速度取27 m/s,二次风速度和旋流角度取冷态试验测试典型值,二次风速度分别为25 m/s、30 m/s、35 m/s,三次风与四次风速度分别为30 m/s、40 m/s,旋流角度分别为25°、40°、55°,从燃烧器内部开始计算不同旋流角度及配风方式下燃烧器出口流场变化情况[3-5]。

2.2 计算结果分析

在对直流二次风风量变化的研究中发现,风速从25 m/s上升至35 m/s时,燃烧器出口流场速度分布及回流区大小变化不大,分析认为直流风喷口面积过小,风量占比不大是造成直流风流场调节能力下降的主要原因。笔者重点研究旋流二次风旋流角度及风量对流场的影响。

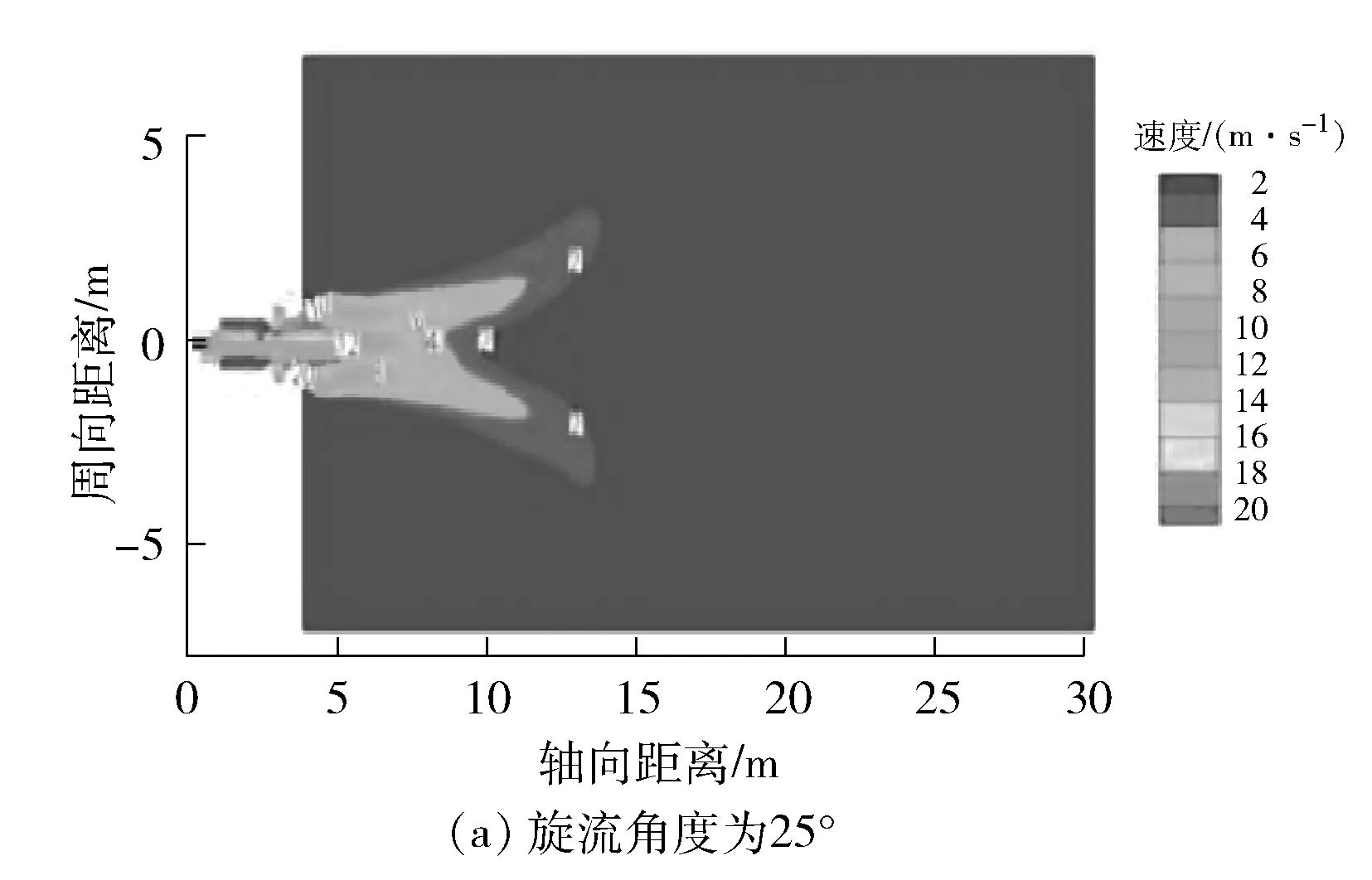

图2为不同旋流角度的流场模拟。

图2 不同旋流角度的流场模拟

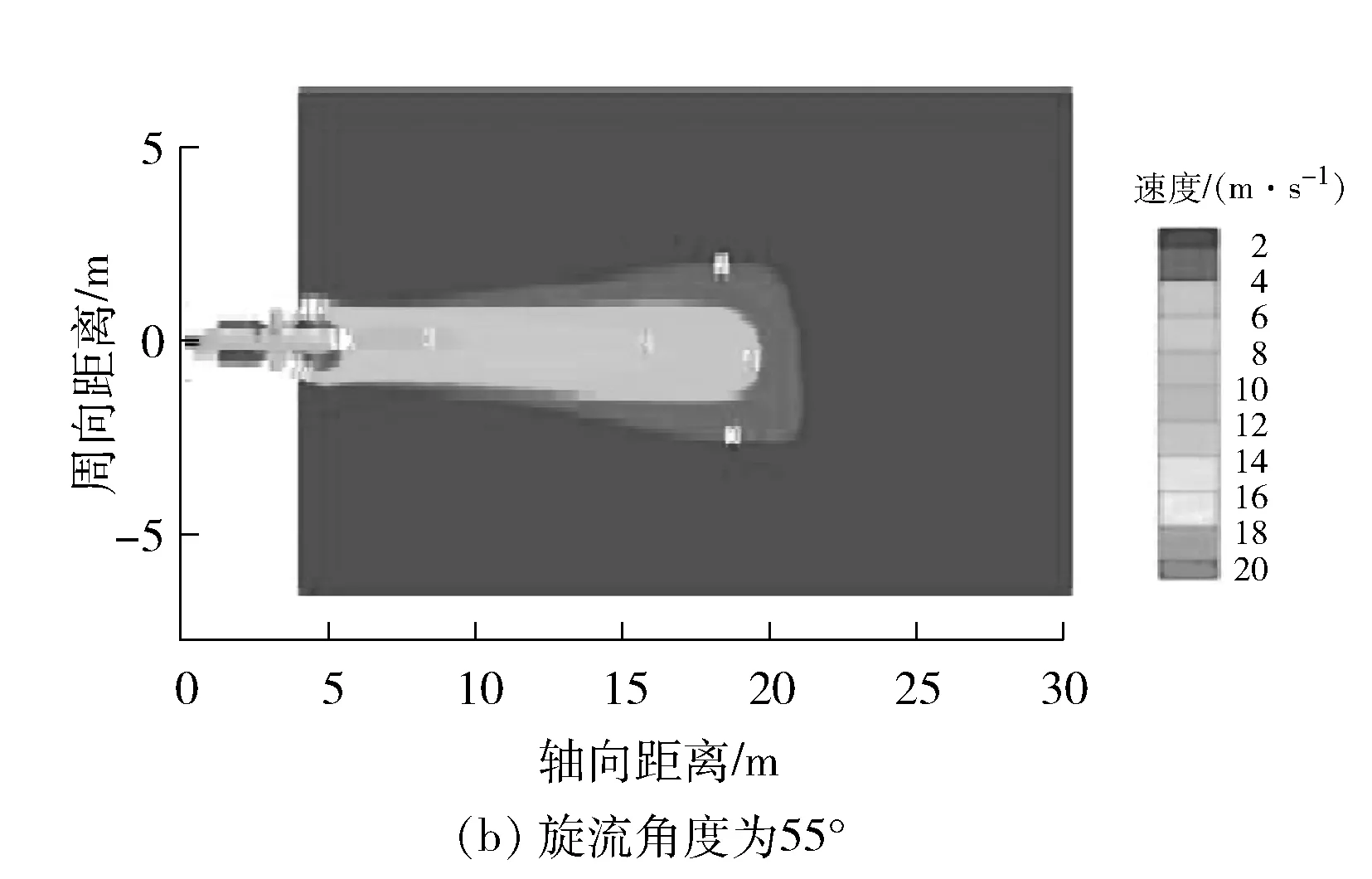

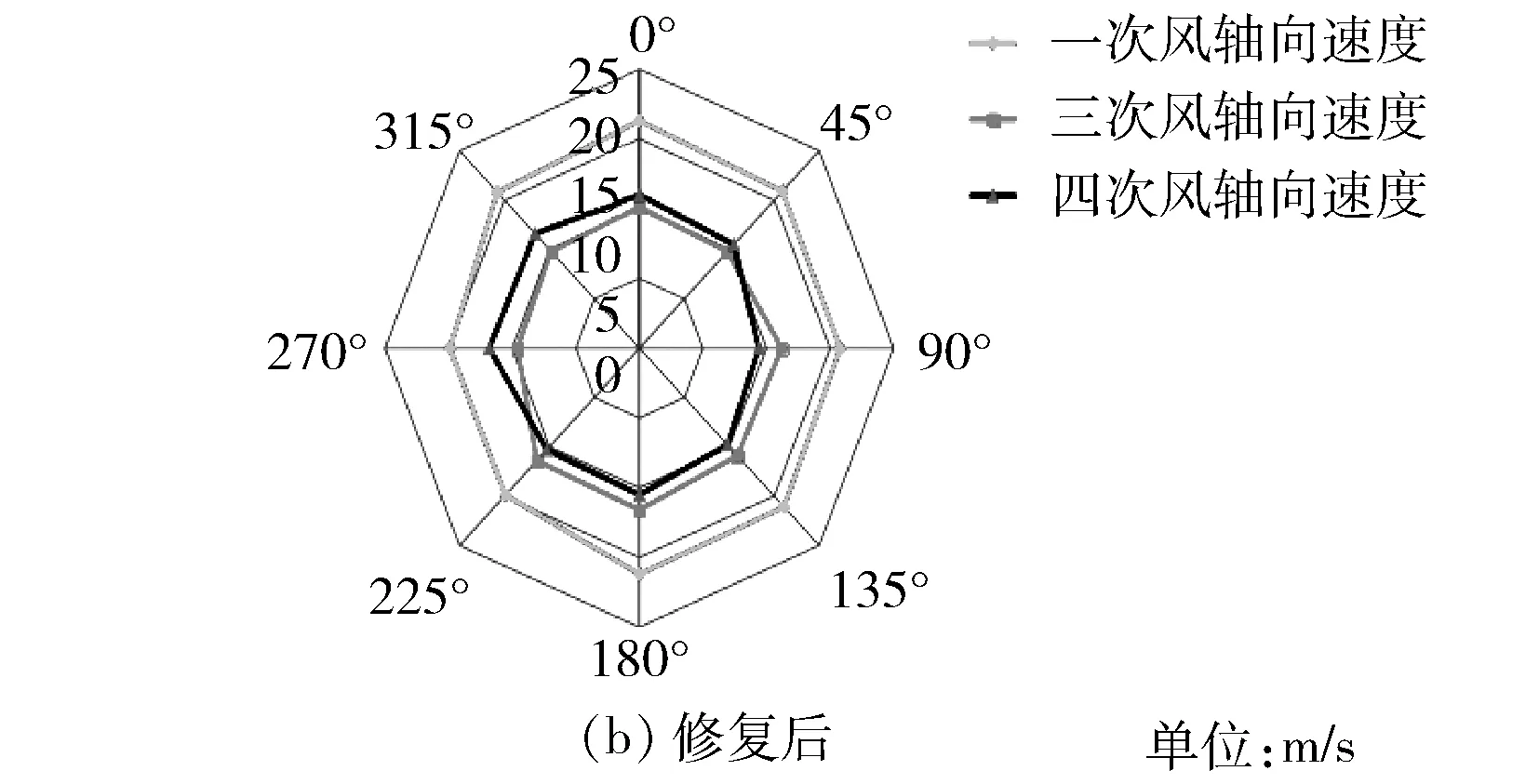

旋流角度为25°~40°时,能够形成较稳定的回流区;旋流角度大于50°达到55°时,回流区和气流扩散角增大,三、四次风气流逐渐发散。图3为轴向速度与旋流角度的关系。

图3 轴向速度与旋流角度的关系

旋流角度越大,旋流强度相应增加。旋流角度对流场和回流区有重大影响。由速度云图对比可知:旋流越强,燃烧器出口流场刚度越差,扩散越强烈。由图3可知:叶片角度越大,中心速度衰减越快。在下面的模拟工况中均选择旋流角度为40°。

燃烧器设计参数,直流的二次风风量仅占总风量的10%。当旋流角度确定后,剩余可调参数为各层风量,三、四次风风量显著大于二次风风量,在流场组织中起主导作用。旋流风量(风速)的整体减小对回流区大小和扩展角基本没有影响(见图4);但对最大回流速度影响较大,由5.84 m/s变为3.89 m/s。因此,旋流风量的整体变化只对流场速度影响较大,对流场分布基本没有影响。

图4 旋流风量对回流区域大小的影响

因炉膛内布置多只燃烧器,各燃烧器之间流场相互干扰,势必造成实际流场与模拟计算结果不完全相符,为此开展了现场冷态空气动力场测试。

3 冷态试验及分析

停炉检查发现部分燃烧器直流二次风外套筒存在较严重挤压变形和烧损情况,导致原二次风的流场组织能力严重下降,并影响三次风通流面积,破坏三次风流场[5-6]。结合数值模拟计算结果分析认为:在直流二次风门已全开的情况下,三、四次风旋流强度过大是造成回流区离喷口过近引起燃烧器套筒烧损的主要原因。现场检查燃烧器烧损变形情况见图5中白圈标注,流速及流场在炉内搭设田字架,利用铁丝网固定飘带显示流场轨迹(见图6),并结合火花失踪法观测流场分布。

图5 燃烧器烧损情况

图6 流场测量方法

冷态空气动力场试验遵循相似及模化原理,维持燃烧器进风量接近设计值,以保证各调整工况均进入自模化区[7]。

3.1 燃烧器变形对流场的影响

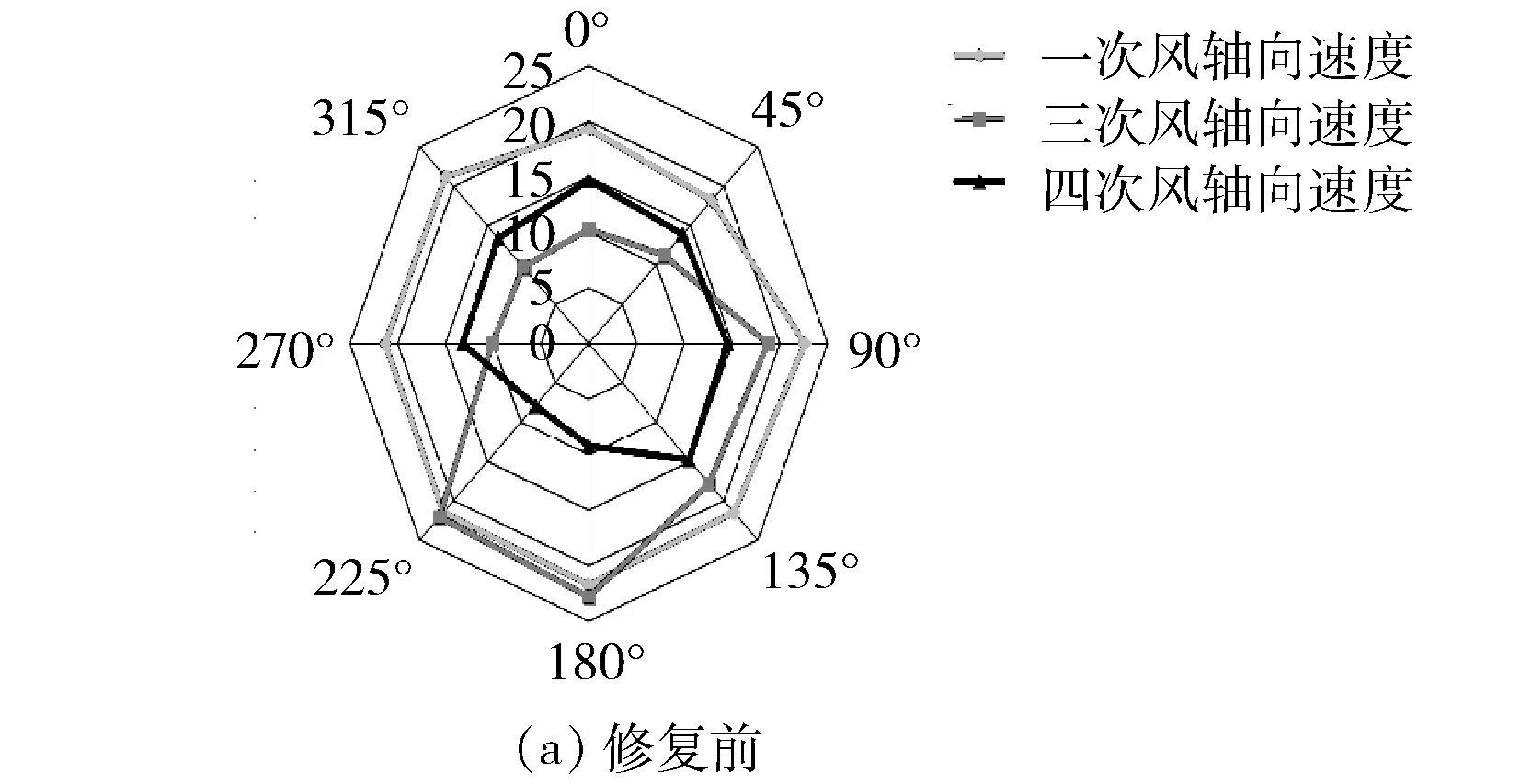

针对燃烧器烧损情况,利用热线风速仪在喷口截面圆环上以0°、45°、90°、135°、180°、225°、270°、315°位置测试轴向风速,见图7。结果表明:喷口截面一次风速分布较均匀,但三、四次风速在喷口截面分布严重不均,各区域风速偏差很大,严重影响燃烧器出口流场均匀性。三次风喷口最高轴向速度为21.2 m/s,最低轴向速度为10 m/s;四次风最高轴向速度为15.7 m/s,最低轴向速度为8.6 m/s。

图7 燃烧器喷口截面风速分布

经燃烧器喷口修复,对局部烧损和变形区域进行了复原处理,再次测试喷口区域各级风速分布,三、四次风速度分布更加均匀,喷口截面各区域轴向风速差别较小。

3.2 旋流角度对冷态流场的影响

试验测试了叶片角度对燃烧器出口各风速、回流区位置与大小、速度衰减趋势以及射流扩散角进行的影响。风速及风向仍采用圆周布置8点的方法进行测量,取算术平均值为各级平均风速。在位于燃烧器轴向离喷口0.5 m、1.5 m、3.0 m和5.0 m的位置进行一次风轴向速度测试,三次风轴向速度测点位于燃烧器轴向离喷口0.5 m处。根据日常运行一次风风量计算一次风管内风速25 m/s;中心风风量取设计值5%,风速28 m/s;直流二次风风量取设计值10%,风速35 m/s。

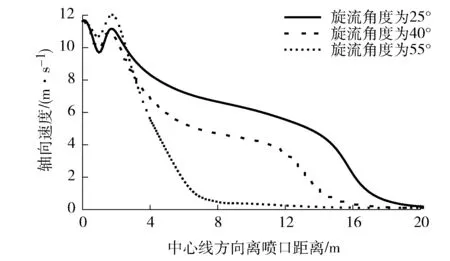

各测点一次风轴向速度见图8。从图8中可以看出:一次风轴向速度衰减受旋流角度影响较大,旋流角度由25°调整至55°。

图8 一次风轴向速度与旋流角度关系

随着旋流角度的增加,越靠近燃烧器喷口截面,一次风轴向速度衰减越快。当出口距离达到3 m以上时,随旋流角度变化,风速差距逐渐减小。

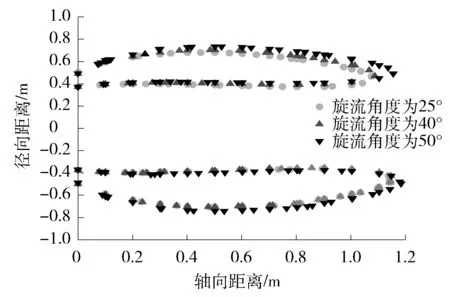

三次风喷口截面轴向速度随旋流角度增大而降低,与流体力学基本规律一致,旋流角度越大,对轴向速度的影响越明显。这是因为旋流角度对气流扩散角影响较大,旋流强度增加,气流切向速度变大,轴向速度降低。不同旋流角度对喷口三次风轴向速度的影响见图9。

图9 三次风轴向风速与旋流角度的关系

旋流角度对回流区的大小和位置也有明显影响,通过烟花示踪观测的方法测量了燃烧器出口回流区的大小和位置。

图10为旋流角度分别为25°和55°时烟花示踪结果,白色三角形标注点为炉内脚手架支杆,位于燃烧器喷口轴向距离1 m处。

图10 冷态动力场烟花示踪

随着旋流角度增大,三、四次风切向旋转趋势变化十分明显。旋流角度为25°时几乎不形成明显回流区,旋流角度为55°时在靠近燃烧器喷口0.4~1.2 m区域直流风与旋流风之间开始形成稳定环形回流区;但距离超过3 m后,回流区基本消失。

4 结语

燃烧器烧损后,炉内流场变化十分明显,燃烧器性能急剧下降。所以,在旋流燃烧器设计和运行时,应首先保证燃烧器设备安全,具备足够的冷却能力。

(1) 旋流角度增加,三、四次风轴向速度降低,一次风轴向速度衰减加快。

(2) 旋流角度增加,回流区更明显,回流区域更大。旋流角度大于30°能够形成距离适中、大小合适的稳定环形回流区。

(3) 三、四次风分配比例和旋流角度对喷口冷却风量及回流区的位置和大小影响较大,应保证直流二次风全开,旋流二次风开度为50%~70%时旋流角度为45°左右。

(4) 为保证燃烧器足够冷却能力,运行人员应根据炉膛出口NOx质量浓度,适当减小燃尽风门开度,以提高二次风箱压力,提高辅助风速度。