热轧精轧机新型弯窜辊装置介绍及改造要点分析

2019-08-13张国良

张国良

(上海尧泰工程技术有限公司,辽宁 大连 116600)

轧钢厂的热轧机多采用工作辊弯辊和工作辊横移装置来控制和改善板形[1]。特别是热连轧生产线中的精轧机组,目前基本都配置了工作辊弯辊和横移装置,该装置在控制板形方面的效果在国内外各大钢铁厂的生产实践中都得到了证实。工作辊弯辊及横移装置作为四辊热轧机的核心部件之一,其结构合理性对生产节奏、设备维护、产品质量都具有重要影响[2]。

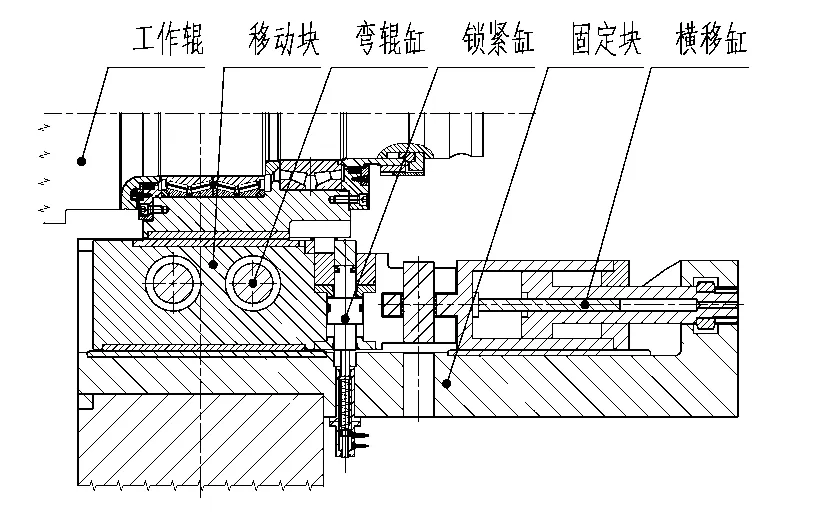

目前,国内多数热连轧厂精轧机弯窜辊装置采用的是固定块+移动块结构。该结构主要由固定块、移动块、弯辊缸、锁紧缸、横移缸等组成,其操作侧结构见图1所示。弯辊缸设置在移动块内,根据轧制工艺所需的弯辊力大小来配置弯辊缸的数量和活塞直径,一般来说,传动侧和操作侧各设置四个弯辊缸,入口和出口各两个;横移缸设置在轧机的操作侧,其尾部固定在操作侧固定块伸出的悬臂上,缸头通过锁紧销和移动块相连,横移缸内置位移传感器,用于控制工作辊轴向横移量。轧制状态下,操作侧、传动侧工作辊轴承座分别由锁紧缸卡住其上的凸台和锥形卡槽,使工作辊系和移动块成为整体,实现轴向窜动,控制板形。

图1 固定块+移动块式弯窜装置(操作侧)

固定块+移动块的弯窜辊装置在使用过程中,主要存在的问题有:该装置滑动配合面多,磨损后间隙很难消除,致使窜辊精度偏差较大,造成轧制过程不稳定,出现零点漂移,影响板形控制,导致板形不良,尤其是轧制薄规格产品是影响更加明显。其次,该装置换辊盲点多,需要人员现场确认,影响自动换辊,导致换辊时间变长,影响产线产量。再者,该装置结构复杂,备品备件量大,后续维护成本较高。

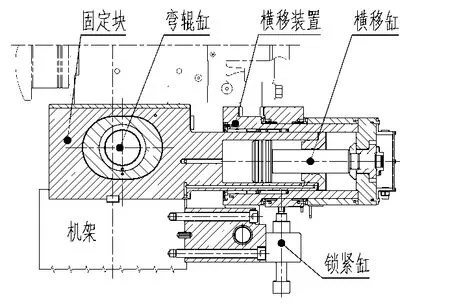

鉴于以上原因,国内部分钢厂开始引进国外新型固定式弯窜辊装置,新型固定式弯窜辊装置整体由操作侧入出口弯辊块、传动侧入出口弯辊块四个钢块组成。操作侧弯辊块主要由固定块、弯辊缸、横移装置、横移缸、锁紧缸、配管、检测元件等组成(见图2中所示)。传动侧弯辊块区别与操作侧弯辊块,没有横移装置和横移缸,但附带或安装有接轴夹紧装置。

图2 新型固定式弯窜辊装置(操作侧)

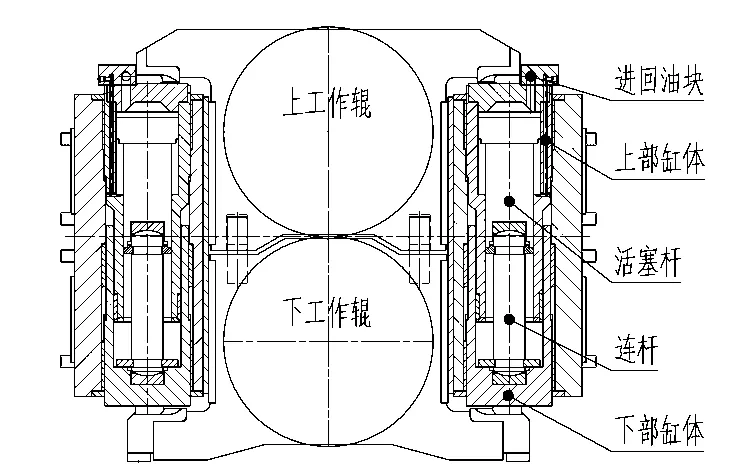

操作侧入出口弯辊块、传动侧入出口弯辊块通过分体键、螺栓整体把合固定在操作侧、传动侧机架窗口内。弯辊块内安装弯辊缸,弯辊缸与弯辊块之间安装导向套,导向套采用干油润滑,减小摩擦阻力,减少磨损。弯辊块与工作辊轴承座配合面处镶有不锈钢复合衬板,操作侧弯辊块外侧设计窜辊横移缸缸体,便于悬挂安装工作辊横移装置;弯辊缸是弯辊力的输出部件,主要由上缸体、下缸体、活塞杆、连杆、进油回油块等组成(见图3所示)。弯辊缸采用倒置式布置形式,活塞杆与上缸体组成压力腔,上缸体为上弯辊力执行件,活塞杆、连杆、下缸体组成整体,成为下弯辊力执行组件,压力腔给油时,上、下弯辊力执行件对操作侧、传动侧上下工作辊翼膀施加弯辊力,使轧辊产生附加挠度,改变辊型曲线,控制板形。弯辊缸上、下缸体设计成长圆形,保证工作辊窜辊后弯辊力的施加。

图3 弯辊缸结构图

窜辊装置整体安装在操作侧弯辊块外侧伸出的缸体上,主要由窜辊导向支架,窜辊缸、工作辊夹紧头装置、电气检测元件等组成(见图2中所示)。工作辊横移时,夹紧头装置中的液压缸推动夹紧头旋转与导向支架一同夹紧轴承座侧面挡板,由窜辊缸推动工作辊装配轴向移动,移动距离通过检测元件控制,导向支架通过固定在机架端面的导向块导向,防止窜辊装置旋转。

新型固定块式弯窜辊结构的主要优点有:结构简单,配合面少,整体稳定性好,备件量少,寿命长,后续维护成本低,可实现自动换辊,减小换辊窗口时间。基于以上原因,国内钢厂在借鉴国外新型弯窜辊装置结构的基础上,逐渐对固定块+移动块的弯窜辊装置进行了改造,因各个钢厂精轧机的结构略有不同,改造内容也不尽相同,设备改造主要内容如下:

弯窜辊装置:拆除原固定块+移动块式弯窜辊装置,检测窗口尺寸,为后续修配座铺垫,拆除时注意保护好机架上的螺纹孔。

机架装配:为安装新型弯窜辊装置,需要加工螺纹孔和键槽(机架上的螺纹孔可部分利旧),键槽用于放置固定块定位键,不再利用机架牌坊内外侧面的止口进行定位。

工作辊轴承座装配:工作辊、轴承利旧,轴承座利旧改制。操作侧轴承座改制内容为:加工去除现有轴承座两侧卡板,取消现有轴承座轴承外圈外侧端盖,新制异形端盖替代,起到兼顾端盖和卡板的作用,轴承座上端两侧翼加长并增加耐磨衬板。另外,取消操作侧下轴承座侧翼上原有的滚轮,在加长侧翼下部增设换辊滑板。传动侧轴承座改制内容为:取消原有的锥形卡板定位槽,轴承座两侧翼加长并增加耐磨衬板,取消操作侧下轴承座侧翼上原有的滚轮,在加长侧翼下部增设换辊滑板。新结构的工作辊轴承座装配可以安全、顺利推入机架,且不能影响轧辊装配功能和机架内其它部件的工作性能。

工作辊换辊轨道装置:工作辊换辊轨道分为固定式和提升式两种。提升式换辊轨道需要在现有入出口横梁上增加垫块,确保换辊时弯辊缸与工作辊轴承座之间有足够的安全空间,确保换辊过程可靠,安全、快捷。若换辊轨道为固定式,需要在弯辊缸下方增加垫块,垫块可用螺栓把合在机架上,螺纹孔需要在机架改造时加工。

接轴夹紧装置:改造后的接轴夹紧装置分为整体式和分体式两种结构,整体式即接轴支架与传动侧的固定块为整体铸件,强度和刚度较好;分体式即接轴支架与固定块通过螺栓把合,止口定位,制造成本低,拆装方便。无论是整体式还是分体式都应确保接轴夹紧定位精确,保证新辊能顺利推入。

对于精轧机来说,工作辊轴承座装配有很多备件,比例约为1:6,即一架精轧机至少有6套辊系备件,故改造可以分批分阶段进行,实现旧工作辊系改造和旧工作辊系上机消耗同时进行,采取这种方案,对于用户来说可减少投资,另外精轧机机架现场加工耗时较长,钢厂大修时间窗口一般为13天左右,在十多天内完成所有精轧机(一般为7架)弯窜辊装置及相关设备解体、加工、回装、调试全部工作难度较大,故精轧机弯窜辊改造一般分两个大修进行,在两年内完成。

结语

本文详细介绍了热连轧精轧机新型固定式弯窜辊装置的结构、组成,以及新结构在维护、备品备件、自动换辊等方面的优点,并对现用固定块+移动块式弯窜辊结构及现场暴露的问题进行了描述,进而对新型弯窜辊结构取代现用弯窜辊结构的改造要点进行了陈述吗,本文对消化吸收新型弯窜辊结构及钢厂设备改造升级具有重要的借鉴作用。