炭黑品种对氟弹性体热性能的影响

2019-08-12朱永康

0 前言

氟弹性体(FKM)在石油工业中被广泛应用于垫圈、密封件、O型圈和燃料软管等,这归因于它良好的力学性能与优异的耐燃油性和耐热性的独特组合[1]。FKM一般通过高压自由基乳液聚合反应制备[2],其中的一种氟弹性体Viton A是由杜邦公司开发的偏氟乙烯(VDF)和六氟丙烯(HFP)的共聚物,于1955年投放市场。

关于FKM的热降解性能已有不少研究报告发表,为确立FKM的降解机理作了一些尝试。许多其他的报道都集中于FKM橡胶在特定的腐蚀性水化学环境中的化学降解[7-12]。

在橡胶工业中,填料用于增强聚合物基质以获得所需的力学性能。Viton A通常以炭黑(CB)作为活性填料进行增强。FKM产品在其使用周期中,会受到高温、化学环境等苛刻条件的影响。因此,在本工作中选择了具有不同表面能、粒径和结构的不同炭黑,研究了它们对氟橡胶(Viton A)的热性能、硫化性能和必需的性能如力学性能、在油和烘箱条件下的氧化老化稳定性以及热降解中稳定性的影响。

硫化特性表明:粒径小、高结构的炭黑具有较高的最小扭矩和最大扭矩,其在胶料中的硫化速率也较低。在含炭黑的复合材料中,力学性能稳定性和抗热降解性均有所提高。这可能与含不同炭黑的样品中的炭黑性能和炭黑-聚合物相互作用不同有关。

1 设计、材料、步骤、技术或方法

1.1 试验材料和方法

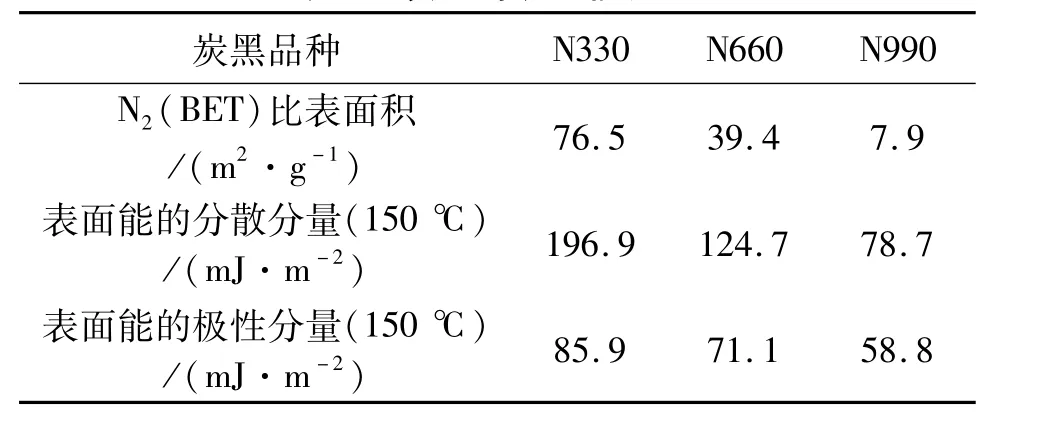

氟弹性体(Viton A,美国杜邦公司);炭黑(CB N-330、N660,伊朗 Ahvaz炭黑公司;N990,加拿大堪卡布公司);氢氧化钙(德国默克公司);氧化镁(德国默克公司);双酚AF(德国西格玛奥德里奇公司)和TPBPC(德国默克公司),按表1所列的配方混合。炭黑的表面能分量如表2所示。

表1 不同复合材料的配方及其名称

表2 炭黑的表面能分量

利用摩擦比为1.0∶1.4的布拉本德实验室用双辊开炼机,采用熔融插层混合法制备复合材料。胶料的硫化特性用孟山都100型振荡盘式流变仪在177℃测定。橡胶试样于在177℃在电热平板硫化机中硫化10 min。根据ASTM D412,用Zwick/Roell 2030型拉伸试验机研究了单轴拉伸性能(来自每个试样的5个样品)。IRHD硬度按ASTM D2240标准用Zwick硬度计测定。烘箱老化条件是在120℃的热风烘箱中于常压下进行24 h。油老化条件是在120℃的高温涡轮机油中常压下进行24 h。耐热性采用聚合物实验室用1500系列热重分析仪(TGA),在室温至900℃的温度扫描中进行研究。

2 结果与讨论

2.1 炭黑品种对硫化特性的影响

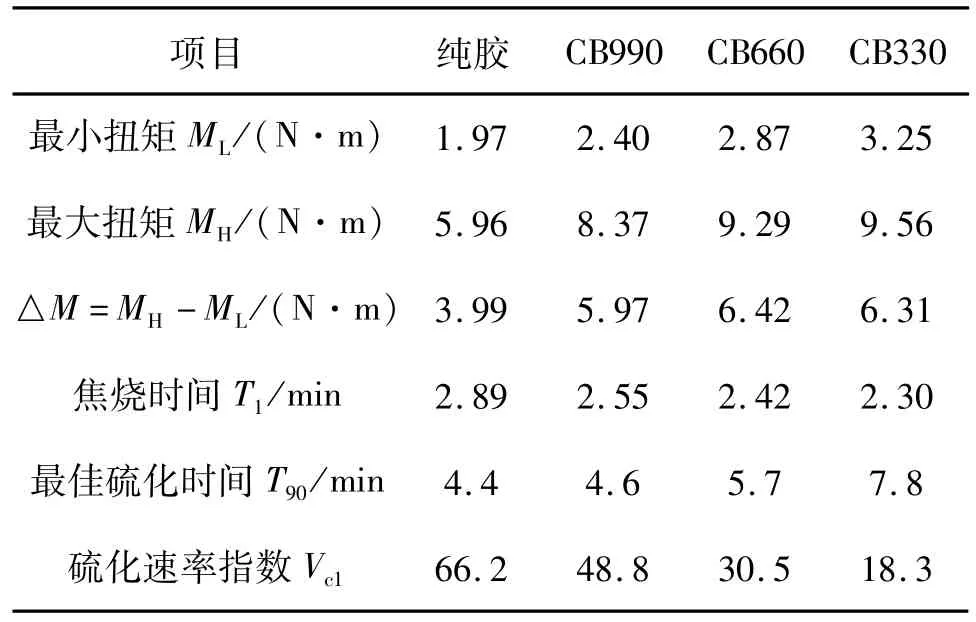

FKM和FKM/炭黑复合材料的硫化特性列于表3。所有含炭黑样品的最小扭矩和最大扭矩的差值(MH-ML)均大于未填充的FKM胶料。这表明了该填料对橡胶复合材料的补强作用。此外,与不含炭黑的胶料相比,含有炭黑的胶料焦烧时间和最佳硫化时间更长。在含炭黑的未硫化FKM的熔融混合过程中,FKM链与炭黑粒子发生接触,并在炭黑聚集体之间缠结或滞留。橡胶链以吸留橡胶或橡胶壳的形式,高度锚固并定位[13]。

表3 FKM和FKM/炭黑复合材料在177℃的硫化特性

炭黑与FKM之间的物理交联会阻碍橡胶链的活动性,从而抑制橡胶的变形。降低FKM链在一定扭矩内的变形能力,可提高流变硫化特性对扭矩的最低要求。故而,并不难理解高表面积填料对橡胶的补强作用。因此,炭黑的表面积是炭黑的主要补强性能之一。填充橡胶的大部分性能(如门尼黏度、300%定伸应力等)取决于炭黑的比表面积,而ML便是其中之一[6]。随着炭黑表面积的增大,与炭黑聚集体缠结的橡胶链数和交联链数均呈上升趋势[14]。当锚固于炭黑表面的橡胶链数目增加时,ML便随着炭黑表面积的增大而相应增加。由表2可知,N330的BET比表面积和外表面积均高于N660,而 N660的这些性能又高于 N990。ΔM即MH与ML的差值,被认为是表征化学交联程度的参数。橡胶与炭黑官能团的化学结合发生于硫化过程中[14-15]。橡胶与炭黑的化学结合可提高N660胶料的化学交联程度。硫化速率指数(VC1)是基于最佳硫化时间与初始焦烧时间的差值,VC1=100/(硫化时间-焦烧时间)。高结构炭黑 (N330)填充的FKM硫化速率较低,而纯FKM的硫化速率最高。炭黑可以降低FKM的硫化速率,这或许归因于炭黑-FKM相互作用导致的FKM扩散限制和较低的链活动度。填料结构导致的扩散限制使得硫化剂不易接近业已受限的聚合物链。

2.2 氧化老化中的力学性能和老化稳定性

许多FKM产品在油或臭氧条件下都会发生氧化老化。氧化老化会导致力学性能的损失,从而导致制品发生破损。因此,在FKM胶料的设计中,需要较强的力学性能和老化稳定性。硫化胶在油和烘箱条件下氧化老化前后的力学性能如表4所示。随着锚固在炭黑表面的橡胶链数目的增加,炭黑的表面积不断增大,硬度也随之相应提高。因而,刚性橡胶壳在N330表面获得了最大面积,这是因为该品种炭黑的外表面积最大,使得橡胶分子容易接近。这表明炭黑的外表面积确实是决定FKM/炭黑复合材料硬度的主要因素。事实上,这与DC Edwards在文献中的报道基本一致[15]。氧化老化降低了未填充FKM(纯胶)在油老化条件下的硬度。与不含炭黑的复合材料相比,含炭黑的复合材料的硬度并未因老化而改变。含炭黑复合材料的硬度稳定性或与炭黑粒子存在引起的热稳定性有关。炭黑增加了FKM的最大应力。在所有的FKM胶料中,含N660的FKM在老化前后的应力最大。老化增大了纯胶料的定伸应力,不过含炭黑的复合材料的老化效应要小于不含炭黑的复合材料。含炭黑粒子的复合材料的力学性能变化较小,这可能与炭黑粒子存在引起的热稳定性相关。

表4 不同老化条件下的力学性能

2.3 炭黑品种对胶料热性能的影响

所有使用炭黑的硫化复合材料的热重分析(TGA)结果如图1所示。含炭黑N330的硫化复合材料的失重温度低于N660,含N660的硫化复合材料的失重温度则低于N990。低结构炭黑具有较高的热稳定性,然而,含炭黑的FKM橡胶的热稳定性并无明显差异。由图1可以看出,纯氟弹性体的失重温度低于其他复合材料。炭黑结构夹杂引入的扩散限制,降低了氧气的交换速率,产生了降解气体,反过来又限制了橡胶进一步降解。

图1 硫化橡胶的热重分析

3 结语

为研究炭黑的微观结构效应,选择了 N330、N660和N990 3个品种的炭黑,采用熔融混合法进行混合。硫化特性研究结果表明:高结构炭黑具有较高的最小扭矩和最大扭矩及较低的硫化速率。含炭黑的复合材料的老化效应小于不含炭黑的复合材料。这可能是由于含不同炭黑的样品,其中的炭黑性能和炭黑-聚合物相互作用不同所致。含炭黑的复合材料的力学性能变化较小,这可能与炭黑粒子存在引起的热稳定性有关。热重分析结果表明:较低结构的炭黑具有更高的热稳定性,但含炭黑的橡胶其热稳定性并无任何差异。