环保页岩砖隧道窑的烟气治理技术研究

2019-08-12胡满深李宇翔周景堂潘柏盛冯剑峰

胡满深,李宇翔,周景堂,潘柏盛,冯剑峰

(江门市同力环保科技有限公司,广东 江门 529100)

1 引言

我国房屋建筑材料中70%是墙体材料,其中黏土砖占据主导地位,生产黏土砖每年耗用黏土资源达10多亿m3,约相当于毁田50万亩,同时,每年生产黏土砖需消耗7000多万t标准煤。2005年,国务院在《国务院办公厅关于进一步推进墙体材料革新和推广节能建筑的通知》(国办发〔2005〕33号)明确规定:到2010年年底,所有城市禁止使用实心黏土砖。按照国家产业政策,页岩烧结砖属于新型墙体材料,被列为重点发展的产品之一[1~3]。

国家政策的导向,无疑给新型墙体材料提供了广阔的发展空间,新型环保页岩隧道式砖窑炉正是国家大力推广的环保、节能新型建材生产线的典范。页岩隧道式砖窑生产工艺、设备和技术先进,但在生产过程中仍会产生一定量的污染物。相关研究结果表明,我国砖瓦工业对PM2.5的排放贡献率为5%,控制砖瓦工业大气污染物的排放具有重要的意义[4、5]。

本文以开平某新型建材有限公司的年产1亿块环保页岩多孔砖隧道式砖窑的结构特点、生产流程和烟气特性,介绍一种适合该设备的烟气治理技术方案,为页岩隧道窑的烟气治理技术提供借鉴和参考。

2 新型环保页岩多孔砖隧道式砖窑简介

新型环保页岩多孔砖隧道式砖窑由焙烧窑和余热烘干窑组成,配套真空砖机、双极真空挤砖机、强力搅拌挤出机、机器人码坯系统、全自动编组机、50装载机、120真空砖机、双轴破碎机、液压多斗机、推土机和挖机。该生产技术自动化程度高,每班只需配备20名工作人员。

生产流程如下:1)原料制备:原料破碎→细化→混合→输送→陈化;2)砖坯预处理:制坯→输坯→码坯→干燥→预热;3)成品制作:焙烧→保温→冷却→成品。

其中产生污染物的工序为:1)原料制备过程中有粉尘和噪声污染产生;2)砖坯预处理过程中有废气和噪声产生;3)成品制作过程中有废气和噪声产生。

3 新型环保页岩多孔砖隧道式砖窑的烟气治理技术

3.1 原料堆场的粉尘及治理技术

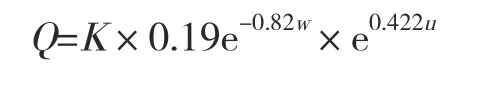

原材料页岩在卸入堆场和堆放风干过程中,在自然风力的作用下,会扬起粉尘,起尘量与原材料的粒径、含水率和自然风速有关,因此,可根据山西太堡矿风洞试验所建立的经验公式计算起尘量[6]。

式中:

Q —1t原材料的小时起尘量,kg/t·h;

u —平均风速,m/s;

w —原材料的含水率,%;

K —物料的扬尘系数,页岩取1.5。

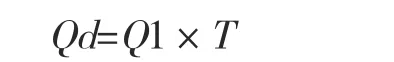

项目设定的原材料含水率:5%、8%、10%;风速为1.6m/s(年平均风速)、2.5m/s,计算结果见表1。

表1 原料在各种含水率和风速下的起尘量 (单位:kg/t·h)

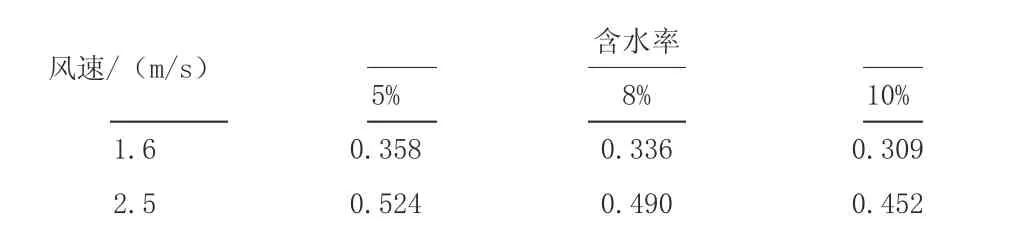

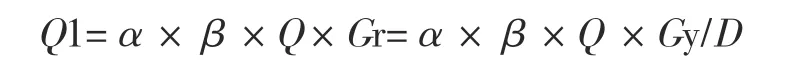

结果表明,含水率越大,起尘量越小,风速越大,起尘量越大,根据项目的年产量,忽略物料堆积因素,取开平市年平均风速1.6m/s,含水率为5%,计算堆场的小时起尘量、日起尘量、年起尘量,计算结果如下:

堆场每小时起尘量计算:

式中:

Q1—小时起尘量,kg/h;

α—原材料的储存系数,一般取1.05;

β—堆场面积折合系数,一般取0.035~0.039;

Gr —原材料的日平均堆放量,t;

Gy —年原材料消耗的数量,t;

D —生产天数。

堆场每日起尘量按下式计算:

式中:

T —时间,每日取24h。堆场每年起尘量按下式计算:Gy= Qd×D堆场的起尘量见表2。

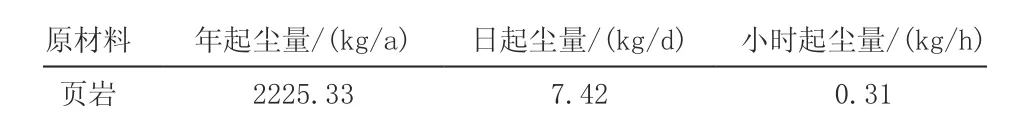

表2 堆场的起尘量

原料堆场的起尘主要包括风力起尘和装卸起尘,针对其产生的原理,采用堆场周围种植防风林、设置防尘水力清扫装置、篷布覆盖和设置双层挡风抑尘墙(图1),综合抑尘效果达到99%,满足边界粉尘浓度低于《砖瓦工业大气污染物排放标准》(GB 29620—2013)表3中边界大气污染物浓度限值要求,对周围环境影响将减小。

图1 防风屏障和抑尘墙

3.2 破碎粉尘及治理技术

采用破碎机将页岩进行破碎,其过程会产生少量的破碎粉尘。根据《第一次全国污染源普查工业污染源产排污系数手册》烧结类砖瓦及建筑砌块行业产排污系数表的烧结类砖瓦及建筑砌块≥6000万块标砖/a:工业粉尘产生量为1.232kg/万块标砖,工业废气量为0.827万Nm3/万块标砖,即该项目破碎过程产生的废气量为8270万Nm3/a,粉尘产生量为12.32t/a[7]。

破碎机产生的粉尘可使用脉冲袋式除尘器进行处理(图2),除尘效率可达99%以上,收集的粉尘可以返回到生产工序中作为原材料进行使用。

3.3 给料(装卸)粉尘及治理技术

原材料经陈化后采用密闭式管道输送给料,其过程不产生给料粉尘。原料到场倾倒过程产生的粉尘通过设置在装卸区域的雾化防尘洒水器使扬尘凝并成大颗粒沉降,不会对周边环境造成污染。

图2 破碎工序的抑尘工作间和袋式除尘器

3.4 窑炉废气及治理技术

砖窑由焙烧窑和余热烘干窑组成,在生产过程中会产生两种性质的废气,一种是焙烧工序产生的高温废气,其特点是温度高、有腐蚀性、污染物成分复杂且污染物浓度高;另一种是干燥工序产生的排潮废气,其特点是风量大、有腐蚀性、湿度高和污染物浓度低[8、9]。

3.4.1 焙烧废气治理技术

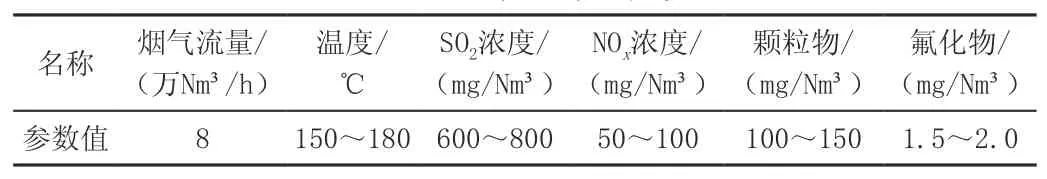

该项目的坯体使用外燃煤(外投)和内燃料(泥料中加入)燃烧产生的热能加热,经预热、升温、保温和冷却几个阶段,在950℃~1050℃高温下烧成,并同时排出烟气。焙烧废气中含有SO2、NOx、颗粒物和HF,其烟气性质参数见表3。

表3 焙烧废气烟气性质参数表

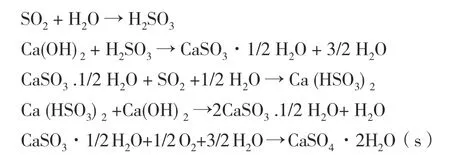

通过对焙烧废气的烟气性质分析,SO2、HF和颗粒物可采用石灰-石膏湿法处理工艺,使用氢氧化钙作为吸收剂[10]。污染物的脱除机理如下:

(1) 二氧化硫的脱除机理:

(2)氟化物的脱除机理:

(3)颗粒物的脱除机理:

砖窑在运行过程中产生的颗粒物主要是亲水性无机粉尘,具有较好的湿润性,与液体接触时,因接触面扩大而相互附着,粉尘易被湿润,所以,可使用湿法除尘工艺。

该项目的焙烧窑炉采用一塔多脱型三相紊流筒高效处理塔,可同时处理SO2、HF和颗粒物。其中,NOx的处理可采用SCR或臭氧氧化脱硝技术。

3.4.2 干燥废气治理技术

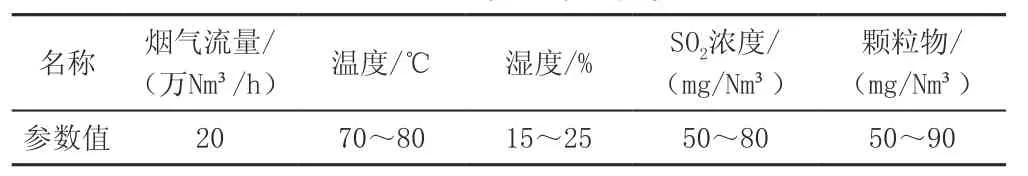

干燥窑是利用焙烧窑产生的高温烟气将湿砖坯预干燥,对干燥的砖坯增温,使其达到相应的温度,达到节能的目的。干燥废气中含有少量SO2和颗粒物,其烟气性质参数见表4。

表4 干燥废气烟气性质参数表

干燥废气的烟气性质特点为风量大、湿度大、污染物浓度低,可采用钠碱湿法处理工艺,使用氢氧化钠作为吸收剂,处理设备选用喷淋覆盖率为250%,液气比为5的防腐喷淋塔,烟风道进行防腐处理。

焙烧窑(高浓度废气)处理塔见图3;干燥窑(低浓度废气)处理塔见图4。

图3 焙烧窑(高浓度废气)处理塔

图4 干燥窑(低浓度废气)处理塔

4 结果分析

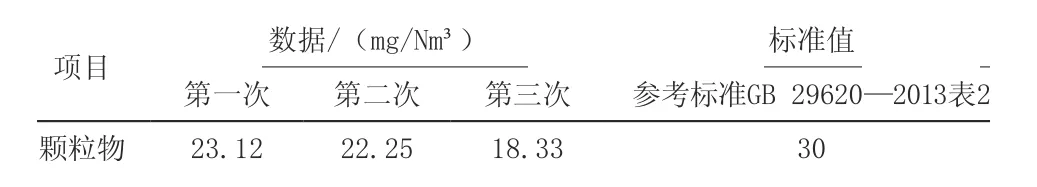

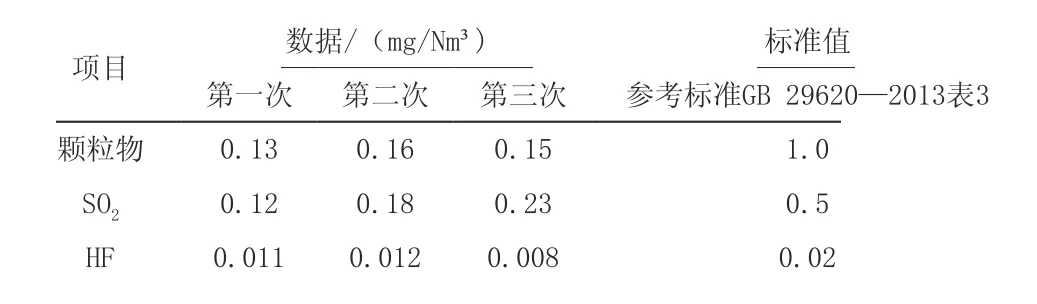

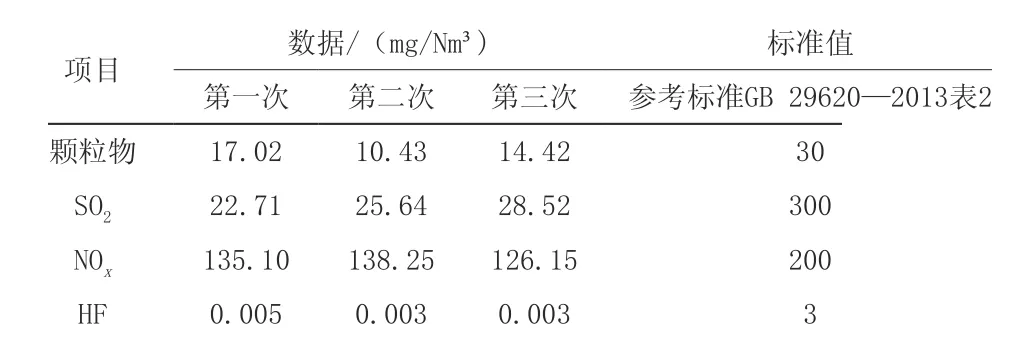

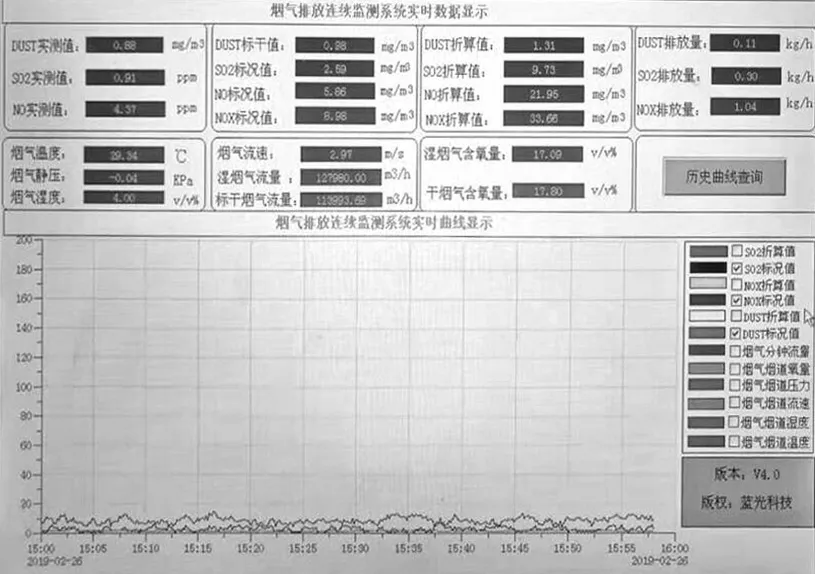

检测结果见表5。厂区边界检测数据见表6。干燥及焙烧窑检测数据见表7。在线监控数据见图5。

表5 原料燃料破碎及制备成型工序检测数据

表6 厂区边界检测数据

表7 干燥及焙烧窑检测数据 (单位:mg/Nm3)

图5 在线监控数据

由以上结果可知,采用该处理技术可以达标排放,但由于原材料有一定比例的含水率,在运行过程中若操作不当会造成糊袋现象,影响设备的稳定性。

另外,由于砖坯的含水率达15%,在生产过程中产生的“排潮”烟气含湿量大,且含有微量的氟化物,对碳钢材质的送风烟道和不锈钢的车间顶棚桁条造成严重腐蚀,可分别更换为PP材质烟道和镀锌材质桁条。

5 结语

随着我国城市化建设的发展,新型环保页岩多孔砖隧道式砖窑的应用范围将越来越广,而该设备在原料制备、输送、产品烘干和焙烧过程中都会产生烟气污染物,因此,针对性的烟气治理技术是必要的。本文介绍的烟气多污染物(烟尘、SO2、NOx、HF等)治理技术,可保证系统排放指标满足《砖瓦工业大气污染物排放标准》(GB 29620—2013),消除设备在生产过程中产生的大气污染,为该设备的应用推广提供了技术支持。