波动负载对齿轮系统振动特性及边频调制影响研究

2019-08-10袁运博刘震何涛陈亚辉郭宜斌王东华

袁运博 刘震 何涛 陈亚辉 郭宜斌 王东华

摘要: 齿轮传动系统在工作时常承受复杂多变的外部波动载荷,导致轮齿啮合特性和系统振动响应频率特征复杂。基于时变啮合刚度的能量法合成模型,建立考虑系统扭振和横振响应影响的时变啮合刚度动态修正模型。建立单级齿轮传动系统的弯扭耦合模型,用Newmark法求解系统的振动响应。利用啮合刚度动态修正模型和齿轮系统弯扭耦合模型,通过数值算例分析波动负载对啮合刚度和系统振动响应的影响。结果表明,在波动负载作用下,啮合刚度和系统振动响应均存在明显的以波动负载频率为调制频率的边频调制现象,且被调制的中心谐波频率越高,调制现象越明显;外部波动负载的幅值越大,啮合刚度和系统振动响应的调制现象越明显,且当波动负载幅值较小时,表现为窄带调频和调幅的叠加,啮合频率两侧仅各有一条明显的边频谱线。

关键词: 齿轮传动系统; 外部波动负载; 边频调制; 啮合刚度; 频率特征

中图分类号:TH132.4;TH113.1 文献标志码: A 文章编号: 1004-4523(2019)03-0526-08

DOI:10.16385/j.cnki.issn.1004-4523.2019.03.018

引 言

齿轮传动系统因其传动平稳、工作可靠、传递效率高等特点,被广泛应用于交通运输、能源动力、石油化工和机械制造等领域。齿轮传动系统的运行工况及其所承受的外部载荷复杂多变,导致齿轮传动系统的动态响应复杂多变,难以准确预测。另外,由复杂多变的外部载荷引起的振动响应与由齿轮内部故障引起的振动响应彼此相互耦合,导致诊断齿轮内部故障的困难程度增大[1]。

不同内部故障对啮合刚度变化和系统响应等的影响机理研究对齿轮传动系统的故障监测与振动具有重要意义。Chaari等[2]建立了轮齿脱落和轮齿局部断裂两种典型故障对时变啮合刚度的影响模型,研究表明这两种故障会造成时变啮合刚度的衰减,从而造成啮合频率及其倍频处系统响应幅值的降低,并且会产生边频现象。Saxena等[3]在计入摩擦力影响的条件下,研究了轮齿脱落的形状、大小以及位置三个因素对时变啮合刚度和系统动态响应的影响,发现轮齿脱落的三个因素对啮合刚度和系统响应具有显著影响。Jia等[4]分别建立了包含齿轮局部脱落和裂纹的动力学模型,对比分析了两种故障下系统振动响应信号调制边频带的特征,发现相对于齿根裂纹故障,局部脱落引起的信号调制边频带幅值变化可以忽略。

目前很多学者集中研究了各种单一齿轮内部故障下啮合刚度和系统振动响应的变化规律[2-7],李永焯等[8]建立了平稳型故障下齿轮系统振动响应的通用求解模型,直观地解释了系统响应的调制边频的特征规律和诱发原因。

虽然目前有关各种齿轮内部故障下动力学特性的研究有着较为坚实的积累,但是针对外部波动负载作用下齿轮传动系统动力学特性的研究却相对匮乏。Sika和Velex[9]以及Qiu等[10]分别研究了在外部转速波动作用下,由于扭振而引起的啮合刚度调频作用对系统参数稳定性的影响。Kim等[11]提出了一种考虑横振响应影响的齿轮动力学模型,研究了由于横振响应而引起的时变压力角和时变重合度对系统振动响应的影响。但是目前尚未有文献研究波动负载作用下,同时计入横振和扭振响应对齿轮啮合刚度和系统振动响应的影响。然而研究振动响应与载荷波动之间的潜在关系,建立对载荷波动不敏感的齿轮箱故障诊断方法,是解决齿轮箱故障诊断精度低的一条有效途径[1]。

本文针对上述问题,提出了一种同时计入系统横振和扭振响应影响的时变啮合刚度修正模型,以研究在外部波动负载作用下,齿轮啮合刚度和系统振动响应的时域变化特性及其边频调制特征规律。

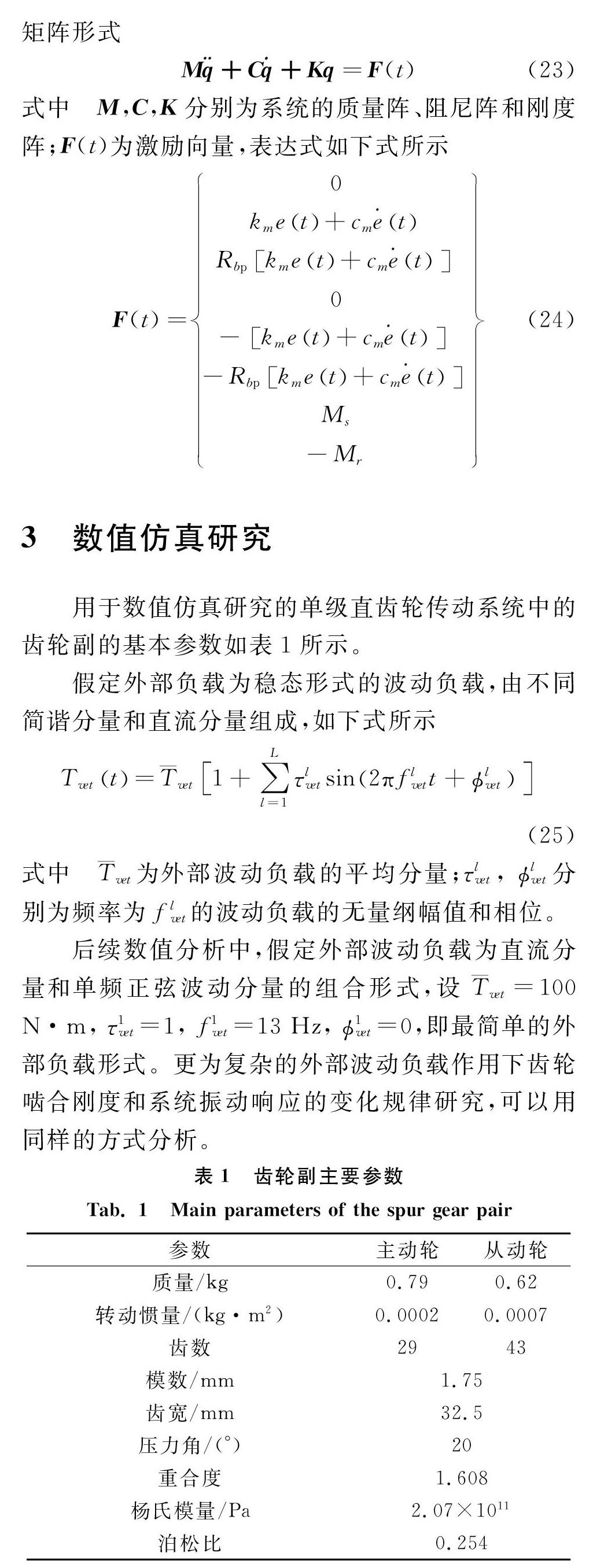

3.1 波动负载作用下啮合刚度变化规律

不考虑波动负载作用和考虑波动负载作用下的齿轮时变啮合刚度时域对比图如图4所示,频域对比图如图5所示。时域图4(a)显示考虑波动负载时啮合刚度伴有明显的调幅作用,时域图4(b)显示考虑波动负载时啮合刚度伴有一定的调频作用。

在波动负载作用下,齿轮传动系统由于齿轮副的啮合作用,使得系统在产生扭振响应的同时,也会产生横振响应。由1.3节的理论模型可知,由于齿轮副的横振响应,导致主从动轮间的中心距发生变化,进而导致齿轮副的啮合角和重合度发生变化,从而引起1.1节中啮合刚度求解公式(1)-(3)中积分下限βΙ发生变化,导致啮合刚度产生调幅现象;另外,横振引起的重合度变化会影响啮合刚度单双齿啮合区占比,从而引起调频和调幅综合调制现象。由1.3节的理论模型也可知,由于齿轮副的扭振响应导致啮合周期发生变化,使啮合刚度产生调频现象。

频域图5(b)显示考虑波动负载时啮合刚度出现了以波动负载频率13 Hz为调制频率的边频带,由其中心频率(一倍啮合频率676.67 Hz)幅值大幅降低可知,在波动负载作用下,啮合刚度不仅产生了调幅作用,而且伴有明显的调频作用。频域图5(a)显示,中心频率越高,由波动负载引起的调制作用越明显,这主要是因为中心载波频率越高,等效扭振效应越大,则齿轮的啮合周期变化就越明显,进而导致啮合刚度的调频作用越明显。

3.2 波动负载作用下系统振动响应变化规律

不考虑波动负载作用和考虑波动负载作用下的系统的振动响应时域对比图如图6所示,频域对比图如图7和8所示。其中,图7为横振响应对比,图8为扭振响应对比。本部分所给出的振动响应均为主动轮的振动响应,从动轮的振动响应具有相似规律,本文不再贅述。

时域图6(a)显示在波动负载作用下主动轮的横振(图3中y向)响应存在明显的调幅现象,时域图6(b)显示主动轮的扭振响应也存在明显的调幅现象。另外,虽然主动轮的横振和扭振响应均伴有调频现象,但在时域图中却不易观察。对比图6(a)和6(b)可知,主动轮的扭振响应明显大于其横振响应,这是由于加载的波动负载为扭转方向的激励。

图7和8分别为主动轮的横振和扭振响应的频谱图。由图7和8可知,相对于不考虑波动负载对啮合刚度影响的情况,考虑波动负载对啮合刚度影响时,主动轮的横振和扭振响应均出现了明显的边频调制现象。对比图5可以发现,主动轮上的横振和扭振响应的边频调制规律与啮合刚度的相似。但同时也应注意到,在齿轮啮合频率高次谐波附近,响应的各个边频成分的相对幅值与啮合刚度的差别较大,这主要是因为齿轮的振动响应不仅仅受啮合刚度的影响,同时还受到传递误差的影响。

3.3 波动负载幅值影響分析

齿轮箱在实际运行过程中可能承受不同幅值的波动负载,因此有必要分析在不同幅值波动负载作用下,齿轮啮合刚度和系统振动响应的影响规律特征,明晰齿轮传动系统振动响应频谱特征,为不同载荷条件下齿轮箱的故障诊断和在线监测提供理论支撑。

本节假定小波动负载、中波动负载和大波动负载所对应的波动扭矩幅值分别为30,100和200 N·m。图9为啮合刚度一倍啮合频区频谱对比图,图10和11分别为主动轮的横振和扭振响应频谱对比图。由图9-11可知,波动负载的幅值越大,啮合刚度和系统响应的调制越明显,边频越丰富。而且当外部波动负载较小时,调制现象表现为窄带调频和调幅特性,如图9-11中小波动负载条件下,啮合刚度以及系统响应的啮合频率两侧仅各有一根明显的边频谱线。小波动负载作用时,系统的振动响应较小,因此由横振响应引起的重合度的改变量以及由扭振响应引起的啮合周期的改变量较小,则由横振和扭振响应引起的调频作用较小,故呈现出窄带调频现象。

4 结 论

本文基于齿轮时变啮合刚度的能量法合成模型,建立了同时考虑系统横振和扭振响应影响的时变啮合刚度动态修正模型,同时计入原动机和负载作用,建立了单级齿轮传动系统的弯扭耦合模型,并通过Newmark法求解了系统的振动响应。利用啮合刚度动态修正模型和齿轮系统弯扭耦合模型,通过数值算例分析了外部波动负载对齿轮啮合刚度和系统振动响应的影响,并得出如下结论。

(1)与不考虑外部波动负载所引起的横振和扭振响应对啮合刚度的影响相比,考虑外部波动负载时,齿轮啮合刚度存在明显的以波动负载频率为调制频率的边频调制现象,在啮合频率及其谐波倍频附近均出现了明显的调制边频带,且中心谐波频率越高,调制现象越明显。

(2)考虑外部波动负载所引起的横振和扭振响应对啮合刚度的影响时,系统的振动响应存在与齿轮啮合刚度相似的边频调制现象,但是在齿轮啮合频率高次谐波附近,响应的各个边频成分的相对幅值与啮合刚度的差别较大。

(3)外部波动负载的幅值越大,啮合刚度和系统振动响应的调制现象越明显,并且当波动负载幅值小于一定值时,表现为窄带调频和调幅的叠加,啮合频率两侧仅各有一根明显的边频谱线。

参考文献:

[1] 雷亚国, 何正嘉, 林 京,等. 行星齿轮箱故障诊断技术的研究进展[J]. 机械工程学报, 2011, 47(19): 59-67.

Lei Yaguo, He Zhengjia, Lin Jing, et al. Research advances of fault diagnosis technique for planetary gearboxes[J]. Journal of Mechanical Engineering, 2011, 47(19): 59-67.

[2] Chaari F, Baccar W, Abbes M S, et al. Effect of spalling or tooth breakage on gearmesh stiffness and dynamic response of a one-stage spur gear transmission[J]. European Journal of Mechanics-A/Solids, 2008, 27(4): 691-705.

[3] Saxena A, Parey A, Chouksey M. Time varying mesh stiffness calculation of spur gear pair considering sliding friction and spalling defects[J]. Engineering Failure Analysis, 2016, 70: 200-211.

[4] Jia S, Howard I. Comparison of localised spalling and crack damage from dynamic modelling of spur gear vibrations[J]. Mechanical Systems and Signal Processing, 2006, 20(2): 332-349.

[5] Ma H, Song R, Pang X, et al. Time-varying mesh stiffness calculation of cracked spur gears[J]. Engineering Failure Analysis, 2014, 44(6): 179-194.

[6] Ma H, Li Z, Feng M, et al. Time-varying mesh stiffness calculation of spur gears with spalling defect[J]. Engineering Failure Analysis, 2016, 66: 166-176.

[7] Ma H, Zeng J, Feng R, et al. Review on dynamics of cracked gear systems[J]. Engineering Failure Analysis, 2015, 55: 224-245.

[8] 李永焯, 丁 康, 何国林,等. 齿轮系统振动响应信号调制边频带产生机理[J]. 机械工程学报, 2018, 54(5): 105-112.

Li Yongzhuo, Ding Kang, He Guolin, et al. Modulation sidebands of the vibration signal of gearbox[J]. Journal of Mechanical Engineering, 2018, 54(5): 105-112.

[9] Sika G, Velex P. Instability analysis in oscillators with velocity-modulated time-varying stiffness—Applications to gears submitted to engine speed fluctuations[J]. Journal of Sound and Vibration, 2008, 318(1): 166-175.

[10]Qiu X, Han Q, Chu F. Analytical investigation on unstable vibrations of single-mesh gear systems with velocity-modulated time-varying stiffness[J]. Journal of Sound and Vibration, 2014, 333(20): 5130-5140.

[11]Kim W, Hong H Y, Chung J. Dynamic analysis for a pair of spur gears with translational motion due to bearing deformation[J]. Journal of Sound and Vibration, 2010, 329(21): 4409-4421.

[12]Liang X, Zuo M J, Patel T H. Evaluating the time-varying mesh stiffness of a planetary gear set using the potential energy method[J]. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 2014, 228(3): 535-547.

[13]Bartelmus W. Mathematical modelling and computer simulations as an aid to gearbox diagnostics[J]. Mechanical Systems and Signal Processing, 2001, 15(5): 855-871.

[14]Cai Y. Simulation on the rotational vibration of helical gears in consideration of the tooth separation phenomenon (a new stiffness function of helical involute tooth pair)[J]. Journal of Mechanical Design, 1995, 117(3): 460-469.

Abstract: Gear transmission is often subjected to complex fluctuating external torques, which usually results in complex characteristics of gear meshing and complicated frequency feature of dynamic response. Based on the potential energy method model of time-varying mesh stiffness, a modified model of time-varying mesh stiffness is proposed, which takes the influence of the torsional and translational vibration into account. The translational-torsional coupling model of a one-stage gear set is developed, and the dynamic vibration response is computed by the Newmark method. Numerical simulations are implemented to investigate the influence of the fluctuating external torque on the dynamic response and modulation sidebands. The results indicate that distinct sidebands appear in both the spectra of the mesh stiffness and the dynamic response when the effect of the fluctuating external torque is considered, and the modulation frequency of those sidebands is no other than the frequency of the fluctuating external torque. What's more, the higher the central frequency is, the more obvious the modulation phenomenon is. The results also show that more obvious and richer sidebands appear with a larger fluctuating external torque. Meanwhile, a superposition of narrow-band frequency modulation and amplitude modulation is discovered, resulting in only one significant sideband on either side of the mesh frequency.

Key words: gear transmission; fluctuated external torque; modulation sidebands; mesh stiffness; frequency feature

作者簡介:袁运博(1993-),男,博士研究生。电话:13206553155;E-mail:yuanyunbo163@163.com

通讯作者:王东华(1981-),男,副教授。电话:13633606817;E-mail:hitwdh@163.com