碱处理对涤纶/光敏树脂复合材料力学性能的影响

2019-08-08祝成炎蔡冯杰吕智宁

宋 星, 祝成炎, 蔡冯杰, 吕智宁, 田 伟

(浙江理工大学 材料与纺织学院、 丝绸学院, 浙江 杭州 310018)

3D打印是利用3D打印设备将设计的模型通过逐层堆积的方法实现三维产品的加工制造,这种逐层堆积材料加工技术又被称作增材制造[1-2]。与传统制造技术相比,3D打印具有成型快,工艺简单,产品可设计性好等优点。受打印材料的限定,3D打印也存在打印制品力学性能较差的问题,限制了其产品和技术的发展。

为解决光固化3D打印试件力学性能较差的问题,国内外已有学者对此问题进行研究。主要有2种方法:一种是通过改性光敏树脂增强成型件的力学性能;另一种是利用增强纤维制备纤维增强复合材料以提高光敏树脂基复合材料的力学性能。如:王蕾[3]通过在光敏树脂中加入氧化石墨烯、硅藻土等改善光敏树脂的拉伸、弯曲、固化率等性能;权利军[4]通过在光敏树脂中混入短切碳纤维制成短切碳纤维增强复合材料,提高成型材料的力学性能。国外如瑞士汽巴-嘉基公司(GIBA-GEIGY)推出的SL-XB5081、SL-XB5131、SL-XB5149产品,杜邦公司推出的商业化树脂Derlin2100(2110),Derhn3100(3110),也是通过对光敏树脂改性提高树脂的固化速度及韧性[5]。光敏树脂成分较为复杂且部分原料难以获取,对其进行改性但却无法定量表征改性效果[6]。通过在光敏树脂中加入增强纤维就成为解决3D打印光敏树脂成型件力学性能较差的有效方式。

与短纤相比,涤纶长丝的连续性好,增强效果好。本文采用连续性较好的涤纶长丝与光敏树脂复合制备纤维增强复合材料。由于涤纶表面光滑,大分子链表面活性官能团少,需要对纤维进行一定的改性以提高纤维与基体的结合效果。采用碱处理改性方式,通过碱液中的氢氧根离子与涤纶大分子反应增加纤维表面粗糙度,增大纤维的比表面积,进而改善纤维与基体的结合效果,提高复合材料的力学性能。

1 试验部分

1.1 材料与仪器

高强低伸涤纶长丝,裕彤纺织有限公司;M-BLACK光敏树脂,宁波智造数字科技有限公司;氢氧化钠固体,杭州高晶精细化工有限公司。

HH-2型数显恒温水浴锅,常州普天仪器制造有限公司;DZF-6050型真空干燥箱,扬州慧科电子有限公司;AL204-IC型电子天平,梅特勒-托利多(上海)有限公司;光固化(SLA)3D打印机,宁波智造数字科技有限公司;MTS Landmark型万能材料试验机,MTS系统(中国上海)公司;Instron3369型电子万能材料试验机,美国Instron公司;JSM-5610型扫描电子显微镜,日本株式会社。

1.2 涤纶碱处理及其增强复合材料制备

涤纶长丝碱处理:使用丙酮溶液在水浴锅于70 ℃条件下清洗一定量的涤纶长丝,再用蒸馏水洗净残液,然后用烘箱将涤纶烘干并称取质量。按照表1设定的碱处理条件配制不同质量分数的碱液。使用恒温水浴锅设置不同的处理温度,通过涤纶浸渍时间的长短控制碱处理涤纶长丝时间。

表 1 涤纶长丝碱处理条件

Tab.1 Alkali treatment conditions of polyester fiber

样品编号碱质量分数/%处理温度/℃处理时间/h1#5701.52#10701.53#15701.54#20701.55#25701.56#10251.07#10401.08#10551.09#10701.010#10851.011#5700.512#5701.013#5701.514#5702.015#5702.5

涤纶增强光敏树脂复合材料的制备。将不同条件碱处理后的涤纶与光敏树脂(成型后涤纶质量分数为15%)通过光固化3D打印机快速复合成型,3D打印参数设置为:切片层厚0.2 mm,每层曝光时间30 s。具体装置如图1所示。首先将涤纶长丝平铺在打印平台中,再向打印槽中缓慢加入光敏树脂,在紫外光照射下,液态的光敏树脂迅速发生聚合反应[7],当首层光敏树脂固化后,打印平台下降一定高度,继续将第2层高度的液态光敏树脂固化。如此往复,直至打印完毕。

图1 纤维增强光敏树脂复合材料 3D打印工艺原理图

Fig.1 Schematic representation of fiber reinforced photosensitive resin composite 3D printing process

1.3 测试与表征

1.3.1 拉伸性能测试

按照GB/T 3354—2014《定向纤维增强聚合物基复合材料拉伸性能试验方法》,使用电子万能材料试验机对试样进行拉伸性能测试,拉伸速度为1 mm/min。根据下式计算试样的拉伸强度:

式中:στ为拉伸强度,MPa;Pmax为最大负荷,N;a为试样宽度,mm;b为试样厚度,mm。

1.3.2 弯曲性能测试

按照GB/T 3356—2014《定向纤维增强聚合物基复合材料弯曲性能试验方法》,使用电子万能材料试样机,采用三点弯曲测试方法测试试样的弯曲性能,加载速度为5 mm/min。根据下式计算相应的弯曲强度:

式中:σf为弯曲强度,MPa;Pmax为试样承受的最大载荷,N;L为跨距,mm;ω为试样宽度,mm;h为试样厚度,mm。

1.3.3 拉伸断裂强力测试

使用电子万能材料试验机,采用单丝拉伸性能测试方法测试纤维的拉伸断裂强力,设置夹距为50 mm,拉伸速度为10 mm/min。根据下式计算单丝拉伸断裂强力:

式中:σ为单丝拉伸断裂强度,GPa;P为纤维单丝拉伸断裂强力,cN;D为单丝直径,μm。

1.3.4 形貌表征

使用扫描电子显微镜观察涤纶经碱液处理后纤维的纵向形貌及复合材料的横截面。

2 结果与讨论

2.1 碱处理对涤纶形貌和力学性能影响

图2示出不同处理条件下涤纶的纵向截面电镜照片。

图2 碱处理对涤纶形貌的影响

Fig.2 Influence of alkali treatment on surface morphology of polyester fiber

由图2(a)~(c)可知:3#样品表面有少许颗粒附着;4#样品纵向出现连续沟壑;5#样品纵向形貌几乎完全改变。由图2(d)~(f)可知:8#样品纵向几乎无变化;9#样品纵向开始出现少量的沟壑;10#样品纵向的沟壑增加。由图2(g)~(i)可知,随着处理时间的延长,涤纶纵向截面几乎无变化。

涤纶碱处理的机制是涤纶大分子与碱发生水解反应,涤纶分子酯基断裂生成苯二钾酸钠和乙二醇[8-9]。该反应会对纤维的形貌和力学性能有一定的影响,因此,采用减量率统一表征纤维的处理效果。表2示出相应的涤纶的减量率。

表2 不同碱处理条件下涤纶纤维的减量率

Tab.2 Alkali reduction rate of polyester fiber underdifferent alkali treatment conditions

样品编号减量率/%样品编号减量率/%1#4.39#12.72#6.110#15.33#10.111#2.34#16.212#3.25#25.713#4.56#6.114#6.37#8.215#8.68#9.6

由图2所示的纤维纵向截面图结合表2减量率可以发现:当减量率为10.1%时,纤维表面有颗粒附着;当减量率在12.7%~16.2%范围时,涤纶表面出现间断或连续纵向沟壑;当减量率达到25.7%时,涤纶表面原有的纵向沟壑被破坏。这是因为随着碱减量的提高,涤纶的水解反应更加充分,纤维表面大分子的刻蚀效果更加明显。

碱处理对纤维的力学性能会造成一定的损伤,图3示出不同碱处理条件对涤纶拉伸断裂强度的影响。

图3 碱处理对涤纶力学性能的影响

Fig.3 Influence of alkali treatment on mechanical properties of polyester fiber. (a)Influence of alkali concentration;(b)Influence of treatment temperature; (c)Influence of processing time

由图3(a)可以发现:当碱液的质量分数低于10%时,碱处理对涤纶的力学损伤程度较低;当碱液质量分数高于20%时,碱处理对涤纶的力学损伤程度较大。这是因为涤纶由结晶区与非结晶区组成,当碱质量分数较低时,反应主要发生在涤纶表面的非结晶区,对涤纶大分子主链及纤维结晶区的影响较小[10];当碱质量分数继续增加时,纤维的非结晶区继续反应,纤维力学性能持续下降,因此,随着碱质量分数的增加,纤维的力学性能逐渐下降。对涤纶的碱处理,碱质量分数应该控制在一定范围,以保证纤维的力学性能不会被严重破坏。

由图3(b)、(c)可知,随着碱处理温度的升高和碱处理时间的延长,涤纶拉伸断裂强度出现一定的损伤,但损伤程度较小。因为温度升高可增加活化分子的含量,处理时间的延长是在原有活化分子的基础上促使反应充分进行,所以温度和时间对反应有一定的促进作用,但对反应的影响程度较小。

由图3纤维碱处理条件下的力学性能结合表2减量率可以发现:减量率与纤维的力学性能呈负相关,随着减量率的提高,纤维的力学性能逐渐减小。因为随着减量率的提高,纤维的刻蚀效果更加明显,纤维均匀度变差,出现一定的弱环,所以导致力学性能的下降。

2.2 碱质量分数对复合材料力学性能影响

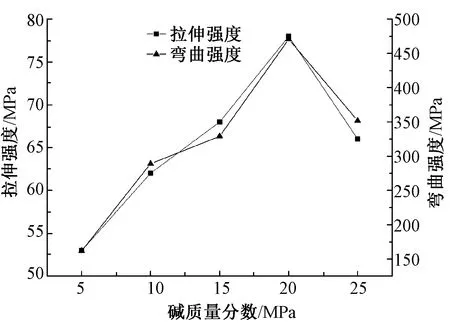

图4示出碱质量分数对涤纶纤维增强光敏树脂复合材料拉伸和弯曲性能的影响。可以看出,随着碱质量分数的增加,涤纶增强复合材料的拉伸强度和弯曲强度均呈现先增加后减少的趋势。当碱质量分数为20%,即纤维减量率为16.2%时,试样的拉伸强度达到最大值78 MPa,弯曲强度达到最大值471 MPa。

图4 碱质量分数对试样力学性能的影响

Fig.4 Influence of alkali concentration on mechanical properties of polyester fiber reinforced photosensitive resin

碱处理可提高涤纶与光敏树脂的结合效果。图5示出2#和4#试样的横截面扫描电镜照片。可以看出,随着碱质量分数的增加,涤纶与树脂基体的结合效果得到改善。这是因为当碱质量分数增加时,纤维的表面粗糙度增加,比表面积增大。光敏树脂更易与涤纶结合,复合材料的力学性能得到提高。当纤维减量率为16.2%时,在本文研究条件下,试样的力学性能达到最优。当碱质量分数继续增加时,纤维的力学损伤加大,对其增强光敏树脂基的力学增强效果开始减弱。

图5 涤纶纤维增强光敏树脂复合材料 SEM截面照片

Fig.5 SEM images of polyester fiber reinforced photosensitive resin composite

2.3 碱处理温度对复合材料力学性能影响

图6示出碱处理温度对涤纶增强光敏树脂拉伸与弯曲性能的影响。由图可知,随着碱处理温度的升高,涤纶增强光敏树脂的拉伸和弯曲性能都有所提高,当处理温度为85 ℃时,试样的拉伸强度达到最大值68 MPa,弯曲强度达到最大值170 MPa。温度的升高有利于水解反应的进行[11],使涤纶的减量率有所提高,纤维得到一定的改性,因此,纤维与光敏树脂的界面结合效果改善,而纤维的力学性能下降较小,复合材料的力学性能提高。故随着温度的升高,材料的拉伸和弯曲性能逐渐增加。

图6 碱处理温度对试样力学性能的影响

Fig.6 Influence of alkali treatment temperature on mechanical properties of polyester fiber reinforced photosensitive resin

2.4 碱处理时间对复合材料力学性能影响

图7示出碱处理时间对涤纶增强光敏树脂拉伸与弯曲性能的影响。可以看出,随着碱处理时间的延长,涤纶增强光敏树脂拉伸与弯曲性能都呈上升的趋势,当处理时间为2.5 h时,试样的拉伸强度达到最大值71 MPa,弯曲强度达到最大值126 MPa。碱处理时间延长,涤纶与碱液的水解反应越充分,涤纶的减量率有所增加,纤维得到一定的改性且力学性能下降较小,因此,涤纶与光敏树脂的结合效果提高,材料的弯曲和拉伸性能变好。但与碱质量分数和碱处理温度相比,碱处理时间的延长对涤纶及其增强复合材料的影响较弱,因为碱处理时间的延长虽然对纤维的力学损伤较小,但对纤维的形貌基本无改变,纤维的比表面能增加较小,与树脂基体结合效果没有得到改善。

图7 碱处理时间对试样力学性能的影响

Fig.7 Influence of alkali treatment time on mechanical properties of polyester fiber reinforced photosensitive resin

3 结 论

1)碱处理可改变涤纶的形貌及力学性能,在纤维力学性能损伤较小的情况下,通过涤纶改性改善复合材料的界面结合效果,可提高复合材料的力学性能。涤纶减量率越大,纤维的形貌改变程度越明显,力学性能损伤越大。

2)碱质量分数、碱处理温度、碱处理时间对涤纶的改性效果影响程度不同。碱质量分数影响最大:当碱质量分数为20%(温度为70 ℃,时间为1.5 h)时,涤纶表面形成连续的纵向沟壑;当碱质量分数为25%时,纤维表面连续纵向沟壑被破坏,纤维力学性能受到一定损伤。碱处理温度影响次之,随着处理温度升高,纤维表面形成间断的纵向沟壑。碱处理时间对纤维的形貌几乎无影响。碱处理温度和时间对涤纶的力学损伤较小。

3)随着涤纶减量率的增加,涤纶增强光敏树脂复合材料的力学性能呈现先增加后减小的趋势。当减量率为16.2%(碱质量分数为20%,温度为70 ℃,时间为1.5 h)时,复合材料的力学性能最好。