纯电动车动力系统匹配软件模型算法研究①

2019-08-08张烜赫

张烜赫

(同济大学汽车学院,上海 200000)

0 引 言

在纯电动汽车的动力系统匹配算法中,电动车的效率计算和加速度计算是相对复杂的算法,文章以下主要针对纯电动汽车动力系统匹配软件中效率计算和加速度计算方法进行阐述。目前业界上并没有完整的基于初步设计的计算机软件,大多数的时候只是在初步设计阶段由相关人员通过一些计算工具自己定义公式大致计算得出,都是详细设计阶段的仿真模拟软件,如ADVISOR、AVL Criuse等,算法相对复杂,要求输入数据严格。文章所描述的计算软件模型算法与市面的流行仿真软件作用并不完全一致,设计与开发过程中的侧重点并不完全相同。文章中算法更侧重快速、简介、输出多组结果数据。

1 软件模型的效率算法

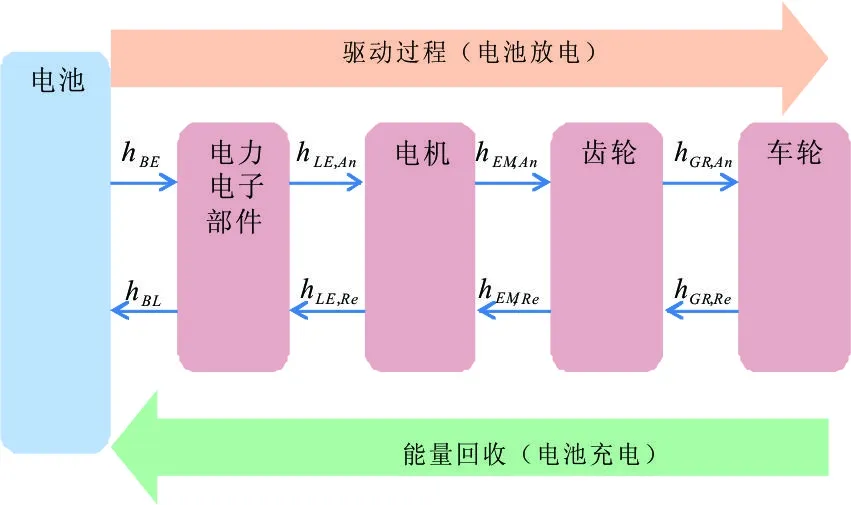

为了进行电动汽车行驶动力学的相关计算,需要考虑电机和机械部件的能量损失。图1显示了驱动方向和能量回收方向的效率链,整体效率的结果如下

ηges,An=ηBE.ηLE,An.ηEM,An.ηGr,An

(1)

其中ηBE电池的放电效率,ηLE,An是电力电子转换方面的效率,ηEM,An是电动机的驱动效率,ηGR,An是在齿轮传输方面的效率。目前的电池系统能量转换效率从90%到98%。电力电子转换方面的效率可以达到95%。一般来说,电动机的效率在90%到98%之间。

图1 电池放电和充电时的效率链

在运行中考虑转换和传输损耗车轮处获得的能量为ERad,计算公式如下:

ERad=EBat,An.ηBE.ηLE,An.ηEM,An.ηGr,An

(2)

其中ERad车轮处得到的传输能量,EBat,An是由电池提供的能量。对于计算工具的开发,假设根据方程 (1)已经在这张表中以表格的形式确定相关效率(例如见表1)。一般效率图由三个颜色区域组成。表中的绿色对号区域表示相应速度下的效率(n1到nn,ni>0,单位(r/min)),和相应的转矩(Tm,1至Tm,p,Tm,i> 0 单位 (N·m)。

如果效率图中存在效率未知的空白,则可以使用平面的三点形状来确定它们。假定效率在单元P(Tm,j,ni,η)中设定,首先,在该单元周围并且是绿色区域中选择三个单元(或点),例如P1(Tm,j-1,ni-1,η1),P2(Tm,j-1,ni,η2)和P3(Tm,j,ni-1,η3),前提是效率图中的这三个点P1,P2和P3不在一条直线上. 结果列出下面的公式,其中a和b为没有单位的常数。

Tm,j=Tm,j-1+a.(Tm,j-1-Tm,j-1)+b.(Tm,j-Tm,j-1)

(3a)

ni=ni-1+a.(ni-ni-1)+b.(ni-ni-1)

(3b)

η=η1+a.(η2-η1)+b.(η3-η1)

(3c)

表1效率图

从公式(3a)和公式(3b)可以计算出a和b,最后,用等式中的a和b代替。(3c)可以确定目标效率η。如表1中橙色标记区域的效率用于效率计算,例如,在低速或低转矩时,可以指定一个恒定的总效率ηges,An。这使得通过查表功能确定所需的效率成为可能。

在确定可能的能量回收EBat,Rekup之前。必须首先设置最大回收功率PRekup,max的约束条件。然后确定回收功率PRekup,并且小于最大回收功率PRekup,max。最后通过PRekup,max来确定能量回收,结果如下

EBat,Rekup=ERad,Rekup.ηGr,Re.ηEM,Re.ηLE,Re.ηBl,Re

(4)

EBat,Rekup为输入到电池中的回收能量,ERad,Rekupp为车轮处产生的可回收的制动能量,ηBL,Re是电池的充电效率,ηLE,Re是电力电子在能量回收期间的转换效率,ηEm,Re电动发电效率,ηGR,Re回收期间齿轮传输的效率。

2 软件模型中加速度算法

加速计算的目的是确定电动车辆从静止状态加速到所需速度需要的时间。考虑到电动机在指定速度范围内的最佳利用率,在加速度计算中引入多级变速器与单级变速器计算方法的对比,研究哪种变速器的方式更能够提高利用率。

2.1 理想的加速度计算

理想的加速度计算不考虑电动汽车在电池存储,电力电子,电动机和动力系统中的能量损失,以及驱动电阻造成的损耗,在不同档位上具有一定齿轮比的电动汽车的加速能力。该计算的目的是确定启动时在总效率ηges,an= 1时最大加速度的上限。这就得出了驾驶时动力性相关参数的在理想与实际的差额有多大,例如,在某个加速时间段内理想的和真实的加速度计算的差额。从公式(5),公式(6)和公式(7)可以看出,加速度来自电动机的扭矩,受传动比,质量惯性,空气和滚动阻力,坡度阻力和车辆质量等的影响。在这项计算结果中,忽略了旋转部件惯性的影响。因此,旋转质量附加因子是ε=1。结果如下式:

(5)

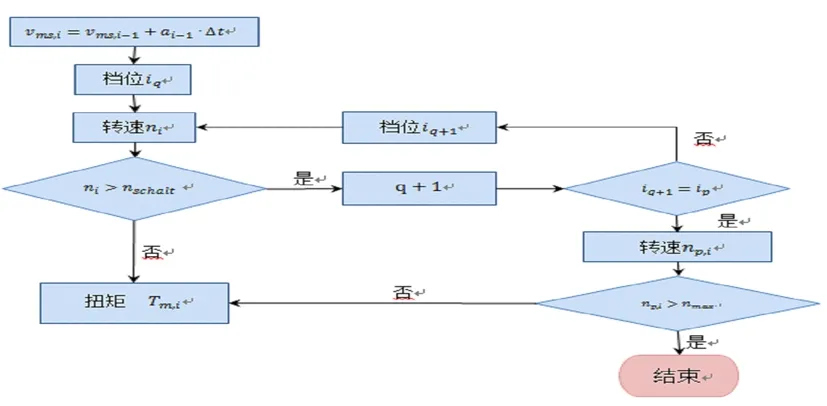

图2显示了理想加速度的计算过程,循环在预定时间([0,Twish]))间隔内以预定时间步长Δt进行。在初始时间t0,电动机以速度n0= 0 r/min(或vms= 0 m/s)提供最大转矩,根据该转矩,根据公式(5)计算车辆的初始加速度a0,随着时间的增加,行驶速度v1增加(0 Tm,Rad=FZ,A.rdyn=TM.iA (6) 图2 理想加速度软件处理流程 当时间到twish或电机的转速达到最大电机转速nmax时,循环结束。通过上述计算过程,得出在不同坡度处的单级传动比的条件下确定的加速度曲线。 如果在多档变速器中计算平直路面上的车辆的总加速度(例如,总共p档,p>1),则需要增加变速档来进行计算。假设第一档的加速操作在初始速度vms=0 m/s时开始. 要增加换档条件的计算,可以在图2所示的流程图中进一步进行扩展(见图3)。从等式(6)的转换中,通过速度vms,i和上一次选择的档位in(1≤n≤p)计算瞬时电机转速ni。如果ni大于开关速度nschalt,则应选择下一个比率的档位in+1。如果in+1是最高档位(p)的变速器档位,则将电机转速与最大允许电机转速(nmax)进行比较 。如果np,i大于nmax,则循环结束。 与计算理想加速度时行驶阻力分析相比,在扩展(实际)加速度计算中会考虑进一步的损失。与第2.1部分相比,实际加速计算考虑了效率链(见公式(7))以及轮胎与行驶过程中的道路之间的牵引力极限。特别是当加速时,由于驱动轮和路面之间的粘附力不足,真实的加速度会受到限制在本文的研究中,由于只考虑后轮驱动的车辆,故重点关注后轮驱动的牵引力极限值。与表2比较,表3列出了实际加速度计算的附加参数。首先,根据公式 (7)确定为 FZ,Ae=FZ,A.ηges,An (7) 其中FZ,A是电动机传递的理想牵引力。 表3用于实际加速度计算的附加变量 变量单位变量单位加速度(驱动器)-m/s2最终加速度m/s2当前牵引力N效率 根据公式(7)计算可用的加速力 Fa=FZ,Ae-FR-FL-FSt (8) 从公式(7)和公式(8)可以确定电机获得的加速度“加速度(驱动)”。 “当前牵引力”描述了瞬间作用于后轮的牵引力。有效牵引力FZ,A和当前牵引力的最小力是计算‘真实加速度’的基础。 图3 实际加速度软件处理流程 通过对纯电动汽车能量传输路径中的驱动过程和能量回收过程中各部件的能量效率进行研究和分析,给出了电动汽车在考虑到各部件效率的能量计算方法,同时介绍了通过效率图表根据已知的功率范围计算不同位置功率的方法,最后文章通过研究电动汽车加速度的影响因素分别给出了在不考虑各部件能量损耗的基础上的理想加速度的计算方法,从而最终推导出考虑效率的实际加速度的计算方法,并给出了两种加速度计算方法的计算机软件程序流程图。

2.2 真实加速度计算

3 结 语