承载式车身结构局部改型的快速耦合参数化优化设计

2019-08-07王佳宁沈传亮宁厚于杨昌海

陈 鑫, 王佳宁, 沈传亮, 宁厚于, 杨昌海

(吉林大学 汽车仿真与控制国家重点实验室, 吉林 长春 130025)

承载式车身结构形式多样、载荷传递情况复杂,合理优化车身结构不仅可以提高整车的性能,而且有利于轻量化.在车身结构优化设计时采用参数化模型可实现材料、尺寸、形状等多维变量的高效一体化优化,故在车型开发的概念设计阶段得到较为广泛的应用[1-2].

目前对参数化模型优化设计的研究主要是建立在整车参数化模型的基础上.史国宏等[3]在整车参数化的模型上,对白车身不同的优化区域进行不同工况的分块优化,取得了一定的轻量化效果.季枫等[4]利用灵敏度分析方法,对整车参数化模型车身结构多目标优化,得到了较理想的设计方案.陈鑫等[5]之前对SUV白车身多性能优化设计也是基于整车参数化模型.

目前对整车参数化模型的优化设计,得到了比较可观的轻量化效果.然而在工程实际中,往往需要对车身局部结构或零部件细微改型.对于在设计早期未能实现整车参数化建模的承载式车身结构,基于整车模型进行参数化建模需要消耗较多的时间、成本以及资源,故本文提出了车身结构局部参数化耦合建模.现有文献中对于局部参数化耦合模型及其优化方法的案例研究还不够充分.本文研究了局部参数化模型和有限元模型耦合的有效性,并探索了该局部参数化耦合模型在优化设计中的应用.

1 车身结构局部参数化耦合建模

考虑到车身前端模块零部件数量较多、结构较复杂,且优化空间较大、成本较低,本文以某国产A级轿车车身前端模块为研究对象,建立了前端模块的局部参数化耦合模型.

1.1 车身局部参数化建模

参照对标车车身有限元模型,运用SFE-Concept软件基于基点、基线、截面三种最基本的元素,生成更高级的元素梁、接头、曲面[6],建立局部结构的参数化模型.为节省建模时间且提高模型柔度,简化对性能影响较小的筋条、倒角、孔等.表1即利用SFE-Concept建立的部分参数化零部件模型.

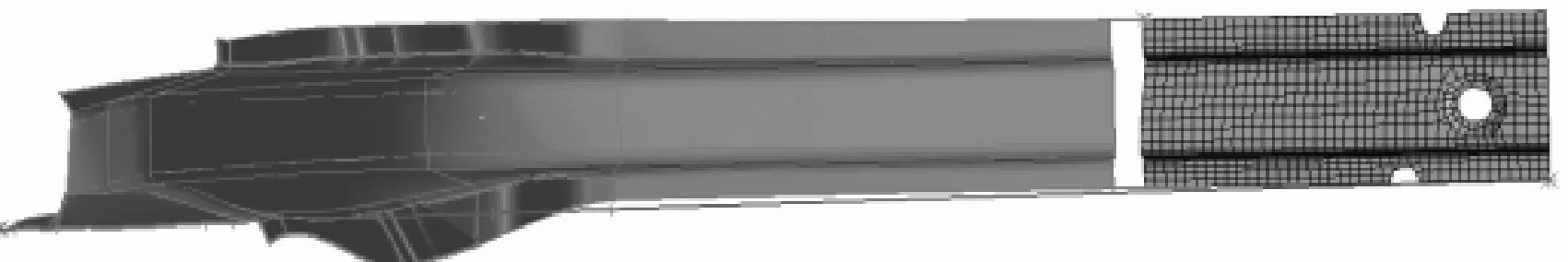

利用映射创建零部件各参数化模型之间的连接关系[7],把用于连接的几何元素投射到目标上实现目标之间的融合.采用多层面技术把几何模型焊接部位的多层平面简化成一个平面,同时赋予连接关系,实现模型的连接.将前端模块参数化的零部件几何模型一一建立连接,生成车身前端模块的参数化模型,如图1所示.

1.2 局部参数化模型与有限元模型耦合

SFE-Concept参数化建模软件支持网格模型和参数化模型的连接,使用SFE-Concept中的External FE Connections功能,分别将参数化模型与对应位置有限元模型耦合连接,以前纵梁延伸板为例,如图2、3所示.

在连接之前,删除原有限元模型的2~3排网格,预留出耦合间隙,如图2所示;并在有限元模型网格中选取两个边缘节点和一个中间节点,在参数化模型和有限元模型的两端边界建立基线,并填充成一个耦合的特殊局部曲面,如图3所示;并为此截面赋予相应的材料属性信息,完成平顺的连接,得到精度较高的耦合模型.将车身前端模块参数化模型与其余后端有限元模型一一耦合,生成了高质量的参数化耦合模型,如图4所示.

2 局部参数化耦合模型性能验证

为了实现分析驱动设计的目标,对比所建模型的性能,验证车身结构局部参数化耦合建模方法的有效性.

表1 部分零部件参数化模型

图1 车身前端模块参数化模型

图2 预留间隙

图3 填充曲面

图4 车身前端模块参数化耦合模型

2.1 有限元模型准确性验证

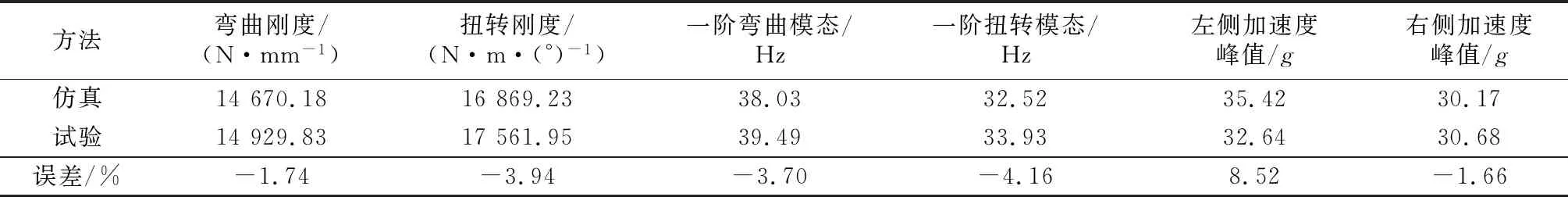

首先确保所建立有限元模型的准确性,将其性能指标与整车实车的试验数据进行对比,仿真模型依照试验用实车模型均未安装前后挡风玻璃,其性能如表2所示.

表2中左侧加速度峰值是指整车100%正面碰撞时左侧门槛梁和B柱交汇点位置(下文简称B柱交汇点)的加速度峰值.同理,右侧加速度峰值为右侧B柱交汇点处加速度峰值.B柱交汇点所处位置为T型结构,刚度较大、变形较小、比较接近乘员乘坐位置且位于乘客舱中间,可近似确认为乘员舱的加速度均值[8],故用于验证100%正面碰撞安全性.

对比表2性能数据,仿真与试验结果比较接近,刚度及主要低阶模态频率误差在5%以内,安全性误差在10%以内,工程上判定所建立的有限元模型精度较高.

表2 车身刚度及整车正面碰撞安全性仿真与试验数据对比

2.2 局部参数化耦合模型准确性验证

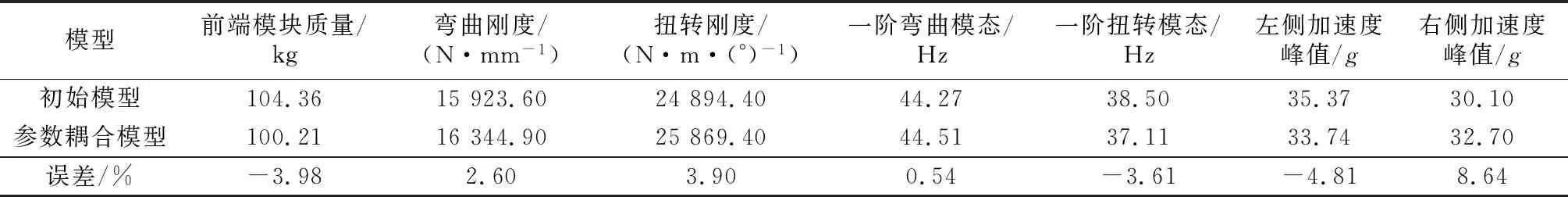

考虑到实际行驶工况,参考已有文献,可知前后风窗玻璃对车身扭转性能有较大的影响[9],故在有限元模型及参数化模型上分别装配风窗玻璃,并在相同工况下,对比分析参数化耦合模型与有限元模型(安装风窗玻璃后)的性能指标,如表3所示.

表3 参数化耦合模型与初始模型质量刚度数据对比

在参数化建模过程中忽略了对性能影响较小的结构设计,包括筋条、倒角、孔等结构,零部件的连接,如点焊、胶黏等,故参数化耦合模型与有限元模型的仿真结果可能会存在一定误差.

根据表3数据,参数化耦合模型与有限元模型车身前端质量误差为3.98%;车身弯扭刚度相差不大,一阶弯、扭模态频率差距较小,以上误差均在可接受范围5%以内;整车100%正面碰撞模型需安装动力总成及底盘等,左右两侧不完全对称,正碰时吸能效果存在一定差异,但两侧均在允许误差10%以内.综上判定所建立局部参数化耦合模型精度较高.

基于性能的对比分析,验证了所建立的局部参数化耦合模型的精度较高,故耦合参数化模型的建模方法可信度较高.为车身结构中期改型提供了快速的建模方法,为优化设计提供模型基础,可进一步应用在工程实际中.

3 局部参数化耦合模型优化设计

多目标优化可解决目标之间相互矛盾的问题。为同时实现质量减轻和安全性提高的目标,需要进行多目标优化设计.整车全参数化模型可实现多目标的优化设计.本文探究局部参数化耦合模型应用于多目标优化设计的可行性,为以后工程实际提供参考.

车身结构材料合理分配,可在减轻质量的同时提高整体性能,故选取局部参数化耦合模型中具有优化潜力的零部件参数作为设计变量,确定优化目标和约束函数.根据试验设计(design of experiments,DOE),采用径向基函数(radial basis function,RBF)神经网络建立响应与变量之间的近似模型,并基于混合方法的多目标优化算法求解该模型的最优值.

3.1 多目标优化模型

优化目标:为实现节能减排可持续发展的目标,轻量化作为优化目标之一;同时A级车碰撞安全性也是亟需解决的问题,综合竞争车型及实车碰撞试验的对比结果,本车的整车碰撞安全性需要进一步提高,因此采用多目标优化,即车身质量最小以及整车100%正面碰撞左右两侧B柱交汇点峰值最小,即

式中:m为车身前端结构质量;al、ar分别为左右B柱交汇点整车100%正面碰撞加速度峰值.

约束函数:根据国内外各车企对弯曲刚度设置的参考值,A级车弯曲刚度应大于14 000 N·mm-1;扭转刚度应不小于14 500 N·m·(°)-1;A级车最高车速一般为150 km·h-1,对标车型轮胎采用205/55R16(车轮的半径为0.336 m);根据频率计算公式可得到车轮不平度引起的振动激励频率为19.98 Hz,通常车身结构的模态频率有2 Hz以上的安全系数,故要求一阶固有频率应大于21.98 Hz.根据参数化模型仿真所得到刚度和模态的性能结果均满足企业的通用要求,因此将其作为约束条件.

本优化设计为了追求更高性能的车身,约束优化后车身整体静态弯、扭刚度及一阶弯、扭模态频率不小于优化前,即

优化变量:分析局部结构参数化模型的断面形状、外形曲率、板材厚度等作为设计变量对性能的影响,根据综合的灵敏度分析结果,筛选出对车身质量灵敏度高但对性能灵敏度低,以及对性能相对灵敏度高的变量,作为具有优化潜力的优化变量,变化范围依据工程经验选取上限为初始值120%,下限为初始值80%.部分零部件设计变量及其变化范围,如表4所示.

表4 设计变量

3.2 优化设计过程

3.2.1试验设计

拉丁超立方试验设计效率较高,既能避免重复又能对边界处的样本点进行抽样,保证以较少的样本点输出较可靠的结果;哈默斯雷试验设计在拉丁超立方的基础上采用伪随机数值发生器,即在一个超立方中均匀抽样,能够较好地反应设计空间因素和响应的关系.故为得到较高精度的近似模型,选用哈默斯雷试验设计方法采取样本点[10].

3.2.2搭建近似模型

近似模型是通过建立数学模型来逼近因素与响应之间的关系,不同因素任意水平组合的响应通过近似模型来预测.

径向基函数(RBF)神经网络不但能处理复杂的非线性问题,且具有运算稳定、求解自适应、非线性全局映射、信息储存分布等特点,且能够平衡计算效率与模型精度等问题.本文对整车进行优化设计,为了在较短的时间内得到较为准确的结构,选用径向基函数拟合近似模型,将样本点因素和性能响应参数读入优化模型,并通过均方根误差和确定系数评价拟合准确性.

(1)

(2)

RBF拟合误差分析,均方根误差值Re越小,确定系数值R2越接近1,实际响应值与回归方程预测得到的响应值越逼近,即近似模型拟合精度越高.本次优化设计中所建立的RBF近似模型,均方根误差均小于0.10,确定系数值均在0.90以上,故拟合精度较高.

3.2.3优化算法计算结果

本次优化设计基于HyperStudy平台,该平台有3种多目标优化算法,分别为:多目标遗传算法(multi-objective genetic algorithm,MOGA)采用Pareto最优解随机搜索算法,可得到个体对单个目标的最优搜索结果,故全局搜索能力较强,但求解收敛速度较慢且在寻找全局Pareto前端和不相交Pareto前端有局限性;梯度多目标优化算法(gradient method multi-objective optimization,GMMO)将多个目标信息整合为同一方向的负梯度,加快了整体的搜索速度,但寻找能力不佳;混合方法多目标优化算法(hybrid method multi-objective optimization,HMMO)既考虑个体对单目标函数的最优搜索方向,又利用梯度信息选择部分个体且同时求优,随机权重整合多目标梯度信息,为个体提供多目标函数的搜索方向,其计算精度及效率均较高,同时支持局部和全局的搜索,故本文采用HMMO优化算法求解.

3.3 优化计算结果

根据HMMO算法计算得到变量的优化结果,结合工程实际修正后得到最终变量结果,如表5所示.以吸能盒为例,优化前后形状对比如图5所示.

表5 部分设计变量优化值

图5 吸能盒优化形状对比

4 优化结果性能分析

优化设计是基于局部结构参数化耦合模型(简称参数化耦合模型),将优化求解结果带入该模型,并对比优化后模型与参数化耦合模型性能,通过数据对比,其刚度、主要低阶模态频率均符合企业参考值;100%正面碰撞左右两侧B柱交汇点加速度峰值均有降低;轻量化效果较显著,实现了多目标优化设计.

4.1 性能约束结果对比

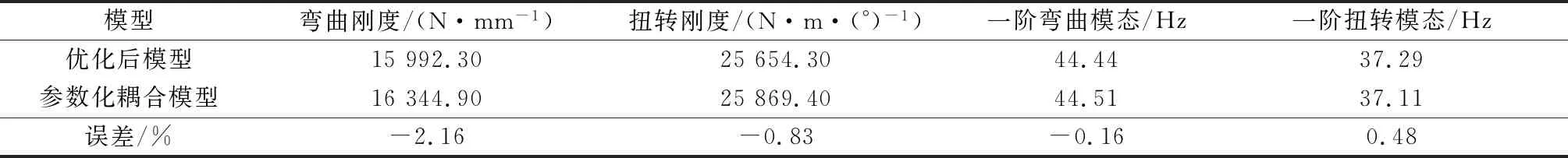

优化后模型与参数化耦合模型的性能对比相差不大,如表6所示,弯曲刚度虽然比优化前的参数化耦合模型略有降低,但仍满足国内外企业对于A级车的参考值,可接受牺牲一部分性能来满足多目标优化.其余约束的性能变化较小,可忽略不计.

表6 优化后模型和参数耦合化模型性能对比

4.2 100%正面碰撞安全性性能优化效果

仿真分析优化后模型100%正面碰撞性能,并对比参数化耦合模型B柱交汇点加速度峰值.如图6、7所示,左、右两侧的加速度峰值分别下降1.77g(5.25%)和1.92g(5.88%),下降幅度较大,即优化后模型吸能效果更好,抗撞性提高.

4.3 轻量化优化效果

经过优化求解和工程修正,部分结构减重明细如表7所示.优化后车身前端结构总质量为94.89 kg,共减重5.32 kg(原参数化耦合模型100.21 kg),减重率可达5.31%,取得了较优的轻量化效果.

综上所述,将优化求解得到的各变量最优解代入原参数化耦合模型,优化后车身静态弯、扭刚度及一阶弯、扭模态频率均满足性能要求,B柱交汇点加速度峰值有明显降低,即吸能抗撞性有一定提高,优化后车身前端结构减重5.31%,轻量化效果较好.

图6 优化前后左侧B柱加速度变化曲线

图7 优化前后右侧B柱加速度变化曲线

结构名称优化前质量/kg优化后质量/kg轮罩板5.5144.768吸能盒1.4181.103轮罩前端3.0222.658水箱架侧面下支板0.3850.264

5 结论

(1) 在车身前端模块建立局部参数化耦合模型的基础上,对零部件变量进行试验设计并采用RBE、HMMO进行了多目标优化设计,最终实现减重5.31%,B柱交汇点左、右两侧正面碰撞加速度分别降低5.25%和5.88%,同时完成了轻量化和耐撞性提高的目标,取得了可观的多目标优化效果.

(2) 车身局部结构参数化耦合建模是将局部参数化模型与其余有限元模型耦合连接,该模型经过性能验证精度较高.多目标优化设计该局部参数化耦合模型取得了较好的效果,可应用于车身局部结构的快速改进和中期改型.

(3) 车身局部结构快速参数化耦合建模高效且准确,大大节约设计成本和资源,且对局部结构参数化耦合模型优化设计是可行的.因此可将快速耦合参数化优化设计应用到车身结构改型.该优化方法为自主品牌汽车的工程实际提供参考.