氧化铝高压溶出套管预热器的设计分析

2019-08-07任红艳

任红艳

(贵阳铝镁设计研究院有限公司,贵州 贵阳 550081)

0 引 言

氧化铝生产中高压溶出的目的是用苛性碱溶液将铝土矿中的氧化铝溶出,生产铝酸钠溶液,有效地提取铝土矿中的氧化铝,并使溶液充分脱硅,避免过量SiO2影响产品质量,把苛性碱的消耗量减至最少。拜耳法生产氧化铝已经走出了100多年的历程,溶出技术发生了巨大的变化。氧化钠与氧化铝摩尔比为1.8的铝酸钠溶液在常温下,只要添加氢氧化铝作为晶种,不断搅拌,溶液中的氧化铝便可以呈氢氧化铝析出,直到其中氧化钠与氧化铝的摩尔比提高至6,已经析出大部分氢氧化铝溶液。加热时,又可以溶出铝土矿中的氧化铝水和物,这也就是利用种分母液溶出铝土矿的过程,交替使用这两个过程就能够一批批地处理铝土矿,从中得出纯的氢氧化铝产品,构成所谓的拜耳法循环。近几年管道化溶出技术已经较为成熟,所采用设备也逐步走向定型,但涉及到设备的具体结构、材质等方面仍然有各种争议,且随着材料的改进、智能机器在工业中普及,本身设备的改进方面仍有很大的发展空间。该文针对溶出的核心设备“套管预热器”,结合国内各大氧化铝厂的生产使用情况,对其设计的各方面进行分析。

1 材料选择分析

套管预热器主要结构包括:外管、内管、弯头、堵板、变径管以及标准法兰、螺栓、螺母等。影响各部分材料选择的因素主要是各部分接触的介质、及其所承受的温度、压力。在套管预热器中,外管充满热源介质主要是高压蒸汽、高压熔盐;内管置于外管内部,其内部充满高压矿浆,外部充满热源(高温蒸汽、熔盐);弯头用于连接各部分内管,其内部充满高压矿浆。

对于金属设备,从腐蚀方面分析:高温蒸汽、熔盐主要可能产生电化学腐蚀和物理腐蚀;而高压矿浆,由于溶液呈碱性,如果碱浓度过高在高温环境下还可能产生碱脆性应力腐蚀。

从磨损方面分析:高温蒸汽、熔盐呈流体状,主要是流体流动冲击产生的磨损;而高压矿浆,虽经过研磨但仍具有较大固含,对管道磨损较为严重,特别是弯头处,因为流体转向可能产生较为严重的磨损。

从物料温度方面分析:热源(高温蒸汽、熔盐)温度一般在120℃~320℃不等,矿浆温度在90℃~280℃不等。因此,内管、外管、弯头各零部件须满足在对应介质温度下安全工作的要求。

从各部分所需承受的压力来分析:矿浆一般会加压到8 MPa左右,而热源(高温蒸汽、熔盐)压力则在0.1 ~6 MPa不等,因此,在稳定工况下外管要求能承受热源带来的内压,而内管要求能承受热源与矿浆产生的压差,弯头则需承受矿浆带来的内压。

经多方面考虑,并结合采购及施工成本,套管预热器主体材料多数情况下选择GB6479《高压化肥设备用无缝钢管》中钢号为Q345B无缝钢管比较合理。

2 结构设计分析

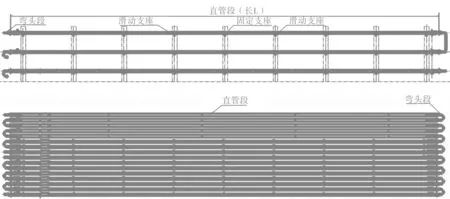

套管预热器的基本结构是双层管道,内管充满流动矿浆,外管通入热源,热量通过管壁传给矿浆,使矿浆得到溶出所需的温度。整体布局结构见图1,可分为直管段、弯头段、支撑部分。直管部分由双层管道组成,外管中套有一根至多根内管;弯头部分用于将多根直管段内矿浆依次连通,以实现对矿浆在多根直管中的连续加热;支撑部分又分为固定支座、滑动支座,固定支座直接固定与土建基础上,而滑动支座可在一定范围内与土建基础产生相对位移。

2.1 直管段结构分析

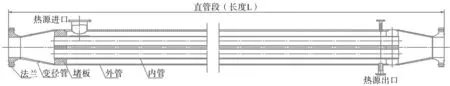

直管段根据外管中套入的内管根数可分为单套管、三套管、四套管;以三套管为例,直管段结构见图2,由内管、外管、内外管之间支撑结构、堵板、变径管、法兰等组成。

内管内部空间充满矿浆,矿浆流经内管,穿过堵板,汇集于变径管区域,然后通过弯头部分导入下一段内管,达到连续加热过程;内管外部即内外管之间充满热源介质,矿浆与热源的热交换通过内管壁进行,一般以内管外壁与热源接触面积为计算热交换面积;外管中充满热源介质,热源介质经外管处热源进口流入,出口流出,因套管预热器整个工作流程均是将矿浆逐步升温过程,为达到热源的充分利用且节省能源,每根直管部分外管中通入的热源温度不尽相同,一般人为将加热过程分为不同阶段,每个阶段均包含多根直管,而各加热阶段通入热源温度呈现阶梯状上升趋势,各个加热阶段整体构成套管预热器设备。且随着温度上升,各加热阶段直管中通入的热源介质也不尽相同,常用热源介质有二次蒸汽、新饱和蒸汽、新过热蒸汽、新蒸汽冷凝水、熔盐等。

单根直管长度L从几十米到100多米不等,国内各大氧化铝厂直管长度从60 m、70 m、80 m到100 m均曾有采用;长度L主要由以下几个因素决定:

图1 套管预热器结构图

图2 直管段结构图

1)矿浆预热器各加热阶段所需总换热面积。因套管预热器本身设备功能即通过热交换使矿浆达到预定温度,提供热源及其温度确定的前提下,套管材质确定,则可根据传热学计算得各加热阶段所需换热面积总和,即各加热阶段所包含直管所需的换热面积之和,因此不论单根直管长度L为多少,各加热阶段所需总换热面积可确定,各阶段所有直管长度之和随之可确定,此为强制性条件,必须满足。

2)生产车间空间布置限制。由图1可知,生产车间一般为分层布局,当换热面积确定,所有直管长度之和也随之确定,则可根据生产车间空间允许情况,确定单根直管段允许最大长度,同时得到整台设备需布置直管段根数;另一方面也可先通过计算得到理论直管长度,根据直管长度布置生产车间空间布局;通常情况须将空间布局与设备理论长度相互协调,以达到经济适用同时又可满足生产需求;

3)内外管受热产生的线性热膨胀量差的限制。如图2所示,结构上内、外管均焊接于两端堵板上,因此结构上内外管任何工况下线性长度均应相等;但实际工况中因内外管中通入介质温度不同,产生的线性膨胀量必然也不等,这将使得内外管之间因变形不等产生线性拉脱力,当力大到一定程度将把堵板拉脱。因直管长度越长,积累线性变形差越大,拉脱力随之越大,此力大到一定程度将拉脱堵板或者迫使内、外管产生损坏性变形,所以必须限制直管的最大长度。

2.2 弯头段结构分析

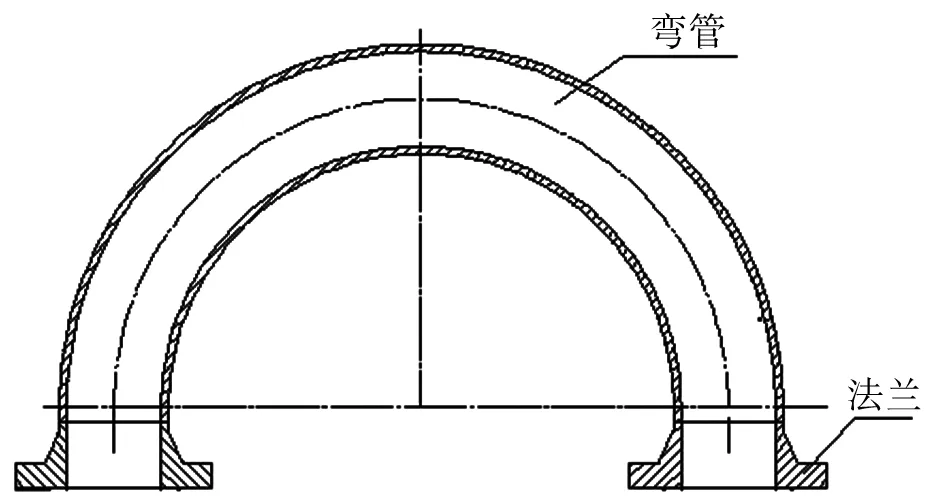

弯头部分结构见图3,主要由弯管、法兰组成;法兰用于与直管段对应法兰连接;弯管用于改变矿浆流向,将一根直管中的矿浆通入其相邻的另一根直管。

图3 弯头段结构图

理论上弯管的弯曲半径越小,直管间距越小,则设备所占空间越少,越有利于生产车间空间布置,但实际上弯管的弯曲半径受多种因素制约,这些因素包括:

1)在满足使用性能前提下的加工难度。随着加工工艺进步,弯管可弯半径越来越小,但因弯管中充满高压矿浆,弯管的成型厚度、力化学性能必须满足使用要求,弯管弯曲半径越小越难以控制成型厚度及其力学性能,同时弯曲过程中很可能产生内部缺陷,影响设备使用安全。

2)弯管内流通截面积不得小于所需流通面积。弯管可看为是各段内管之间的过料管,因此,弯管流通面积即其内截面积不得小于一组内管的流通面积之和,而截面积越大,弯头可弯半径将越小。

3)弯管所需厚度,弯管所需厚度需考虑其承压计算厚度、腐蚀、磨损等因素,相对直管弯管部分的磨损需特别注意,因在弯管中流体变向,冲击产生的磨损将比直管严重的多,特别是对于固含较大矿浆。这就导致同样工况下,弯管所需厚度要大于直管。同样所需厚度越大,弯管可弯半径越小。

综上所述,对于弯头部分来说,首先必须强制性满足设备使用要求,并保证使用安全,其次才能在工艺允许条件下减小弯曲半径,提供空间利用率。

2.3 支撑部分结构分析

支撑部分由固定支撑结构、滑动支撑结构组成。支撑结构均焊接于外管外壁与外管固定,所不同的是固定支撑同时需固定于土建基础之上,而滑动支撑结构支撑于土建基础上但不固定,可在一定范围内与土建基础产生相对滑动。对于含三水铝石较多的铝土矿,可在常压下,150°进行反应,而对于一水硬铝石和勃姆石含量多的,则需要在加压进行反应,常用条件为200°~250°,30~40个大气压。在和氢氧化钠反应时,铝土矿中所含的铁的各种氧化物、氧化钙和二氧化钛基本不会和氢氧化钠反应,形成了固体沉淀,留在反应釜底部,它们会被过滤掉,形成的滤渣呈红色,被称作赤泥,而铝土矿中含有的二氧化硅杂质则会和氢氧化钠反应,生成同样溶于水的硅酸钠。

SiO2+2NaOH→2Na2SiO3+H2O为了除去硅酸钠,拜耳法是通过缓慢加热溶液,促使二氧化硅、氧化铝和氢氧化钠生成方钠石结构的水合铝硅酸钠,沉淀下来,然后过滤除掉,这样一来,就只有铝酸钠留在上清液中。

设置滑动支撑结构是为释放设备因受热膨胀而产生的内应力,套管预热器受热将产生较大的线性变形,滑动支撑结构可释放该变形,防止因热变形产生内应力。由图2可知,直管段为管道式设备,当直管中通入矿浆和热源时,直管受热在径向和沿直管方向均受热膨胀产生热变形。径向方向因其基数有限,产生的热变形及热应力均很有限,对设备的影响均在许可范围内;但沿直管方向,因其长度至少在60 m以上,甚至可能超过百米,受热膨胀积累的线性变形将非常巨大,不可忽视,必须将其释放掉,防止产生较大的热应力。一般在结构允许的情况下,如图1所示固定支座设置在中间部位,当直管受热产生线性膨胀时,因中间固定将对称向两端延伸,则直管端部延伸量只有固定支座设置在端头的二分之一,可有效减少各滑动支座所需的滑动量,各点滑动支座可滑动范围不得小于直管处该点可能产出的最大线性形变。

3 设备使用过程分析

在合理满足生产流程需求、保证设备使用安全的基础上,降低设备采购施工使用成本是设备的设计基本原则。该文结合多年来国内各大氧化铝厂对套管预热器使用情况,分析其在使用过程需注意的共性问题,并给出其对应的设计说明。

3.1 高压安全问题

因套管预热器整个工作流程均是高压高温环境,设备的安全必须得到保证,防止产生生产事故整个设备的选材严格执行国家相关标准,通过标准要求控制材料性能,对于采购后加工部件严格要求其取样检测物理化学性能。

合理的设计安全系数。设计合理考虑安全系数,在安全系数范围内合理涵盖生产中可能产生的压力温度波动情况;焊缝无损检测。焊缝一般为设备可能出现问题的薄弱区域,对于套管预热器,要求其对所有焊缝进行100 %无损检测,防止焊缝出现缺陷;仪器仪表控制。设置安全阀,当生产过程出现意外,实际压力超过设备允许的安全范围时,安全阀起跳,保护设备安全。

3.2 结垢处理问题

管道化溶出也会产生结疤,管道溶出矿浆在管道中流动速度虽然较高,但在管道中仍有一定的结疤。对于套管预热器来说,特别是堵板附近弯头区域,因流向改变形成湍流,比较容易产生结疤。设计方对应控制方法是通过合理的设置设备结构,在结疤不可避免时,尽可能地使结疤处理较为方便。套管预热器中直管段与弯头段均用法兰连接,便是为了拆卸方便,且拆卸直接暴露的区域正是结疤严重区域;同时设置备用直管,在处理结疤的时候不影响生产。

3.3 热膨胀问题处理

因套管预热器从空管到通入矿浆、热源的启动过程中沿直管方向线性变形较为严重,在设计中通过设置滑动支座,有效释放沿直管方向线性变形,防止其内部产生热应力。

3.4 热损失问题

因套管预热器整个工作过程均是对矿浆加热过程,热量需求量相当大,对应热损失问题也较为严重。设计方主要通过合理的设置各阶段直管中通入热源的介质和温度来达到热源的最有效利用,同时要求在设备外壁严格设置保温层。

4 结 语

目前限制套管预热器发展的问题主要集中在结疤处理与内外管温差导致内外管线性膨胀量不同而相对堵板产生的拉脱力。

对于拉脱力的处理现阶段有3种方法:

1)限制直管段长度,将拉托力限制在允许范围内,这样虽然处理了拉脱力问题,但对设计产生了要求;

2)改变套管预热器的结构,将直管一端的弯头设计为含有内外管的套管弯头,同时除去堵板,法兰等结构,该结构内外管一端均可在一定范围内自由膨胀,不再因膨胀量不同而产生拉脱力,但该结构给结疤清洗带来相当大的麻烦,拆卸十分麻烦,同时增加设备采购加工成本;

3)在外管处设置箱型伸缩节,但由于外管中通常均充满高压热源,在伸缩节处非常容易产生泄露,同时也增加设备成本。

目前3种方法在实际工程中都曾采用,比较而言第1种方法在长期生产较受欢迎,且产生中问题也最少。

对于结疤问题,在现阶段工艺流程下,因结疤不可避免,除了拆卸清理并没有更好的方法。

比较有前景的可以完美的解决以上问题的方法是:近几年提出的小型机器人应用与生产,通过利用小型机器人进入管道清理结疤;如其成本能降至人工拆卸清理之下,则上述限制套管预热器设计的两个问题均能得到完美的解决。