某尾门开闭耐久试验中车身开裂问题的解决

2019-08-07刘文华梅一丹夏汤忠

刘文华,梅一丹,夏汤忠

某尾门开闭耐久试验中车身开裂问题的解决

刘文华1,梅一丹2,夏汤忠1

(1.神龙汽车有限公司技术中心,湖北 武汉 430056;2.宁波汽车零部件检测有限公司,浙江 宁波 315104)

针对某两厢车在尾门开闭耐久试验过程中出现的车身零件局部焊点开裂现象,采用有限元法对车身局部进行强度分析,验证了试验中出现的开裂问题,并结合计算结果给出优化改进措施,使得焊点开裂问题得到解决。

开闭耐久;有限元分析;开裂;强度

1 引言

轿车在实际使用过程中,其尾门的开闭频率很高。一般轿车尾门系统包括尾门钣金、尾门铰链、尾门锁、尾门开启手柄、尾门开启拉索、密封条、气弹簧、尾门内饰板等。通常尾门的开闭耐久性能试验成为轿车开发过程中一个必要的环节。通过该项试验,可以检测尾门系统及相关车身部分在结构设计和强度等方面是否存在问题, 为优化设计提供有力依据。

尾门应具有足够大的强度、刚度和良好的振动特性[1],而其零部件的强度大小将直接影响汽车的有效使用寿命,零件的局部应力集中将导致零件的局部开裂甚至断裂,使汽车零部件或总成的功能失效[2]。因此对于代表汽车外观和涉及用户安全的汽车车身来说,具有足够的车身强度是必要的。

2 尾门开闭耐久试验方法

尾门的开闭耐久试验是对车身功能部件开闭耐久性进行确认,一般试验需在整车上进行。通常尾门开闭耐久试验,先将尾门解锁,举升尾门至全开位置,以规定的速度至全关闭位置,试验时开闭门一次即为一次循环。要求试验过程中,施加的力值必须在设计允许范围内。尾门施加力的位置分中间及角部位置。尾门高低温循环耐久测试按表1进行试验。

开闭耐久试验完成后,所有车门功能(开闭,手动操作,密封)正常且无噪音,相关零件没有任何开裂,脱焊,脱落,没有任何可视范围变形(包括铰链不应出现间隙);车门与周边部件不出现磕碰痕迹,试验后各项操作力符合设计值要求,对尾门相应测试点进行面差及间隙测量,不能超过标准限值。

表1 尾门高低温循环耐久测试

3 开裂问题分析

某两厢车尾门在关闭耐久试验进行到第一段循环26000次时,左右两侧气动撑杆安装支架附近相同位置的车身焊点均出现开裂,如图1所示。经过分析,该尾门在开闭过程中,尾门以安装于尾门上部的铰链为转动轴而转动,两侧各有一根气动支撑杆以实现开启。运动过程中气动撑杆作用力通过撑杆安装支架将撑杆作用力传递到车身,从而导致是车身局部强度不足。因此,在改进设计之前,有必要通过仿真计算对车身的强度进行分析,并在此基础上提出改进措施。

图1 试验车辆车身焊点开裂位置

4 车身局部强度计算分析

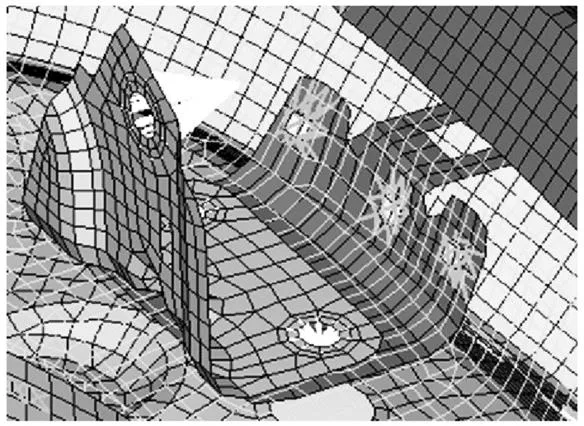

4.1 有限元建模

在进行建模之前,需要对物理现象作一定的假设和简化,这种假设和简化必须在满足研究对象基本特征和受力状态不被改变的前提下进行。

图2 气动撑杆位置状态示意图

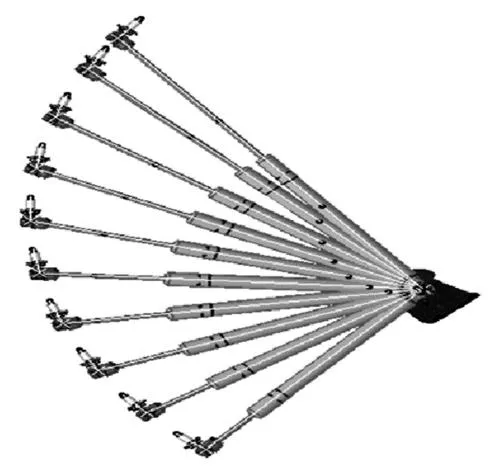

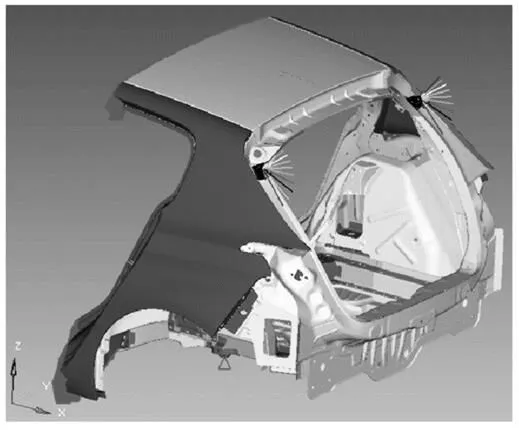

尾门在开闭过程中是以绕安装于车身上的铰链为转轴来转动, 两侧各有一根气动撑杆支撑以实现开启。车身侧气动撑杆安装支架在尾门的开闭过程中在每一时刻受到的撑杆作用力大小、方向都不同,该作用力通过安装支架传递到与其相连接的车身零件以及焊点,在反复受到周期载荷的作用下,焊点周围发生开裂。尾门开启到不同角度时,气动撑杆的位置状态如图2所示。因此,只需对车身相关部位进行有限元网格建模,尾门不需要建立网格模型。

4.2 强度分析

4.2.1气动撑杆性能参数

以每10︒的角度间隔单位获取气动撑杆在尾门不同开启角度下的弹簧作用力,如图3所示,由于气动撑杆的结构特点,其作用力随温度的变化会相应发生变化,相同开启角度时,温度越高其作用力越大。

图3 某尾门气动撑杆性能参数

4.2.2边界条件

车身断面处节点约束其平动自由度,车身纵梁上后气动撑杆安装点全约束。在两侧气动撑杆的固定点球销中心沿着气动撑杆轴向方向施加气动撑杆作用力,从0︒到87︒,每隔10︒施加一次气动撑杆作用力,每个力的大小和方向都不相同,共10个工况,如图4所示。

图4 约束和载荷

4.2.3计算结果

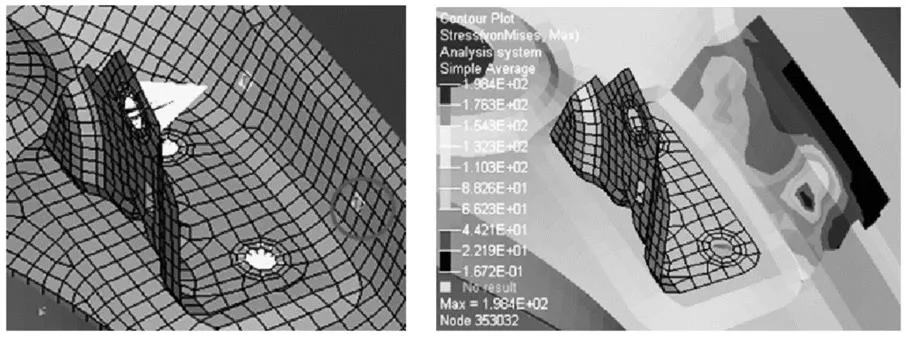

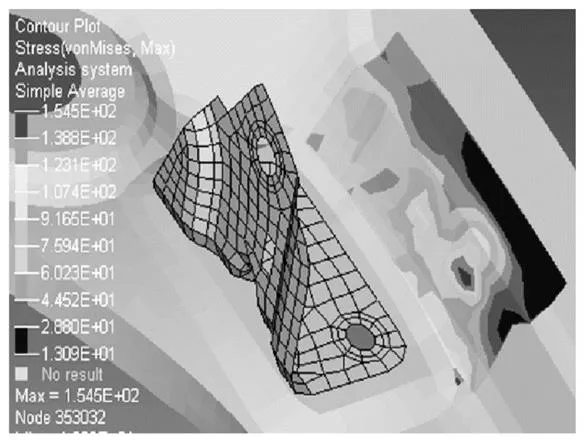

图5 车身开裂位置处应力

通过计算发现,车身零件的最大应力出现在焊点周围,与试验时焊点开裂位置一致,这说明在尾门的开闭使用过程中,车身焊点受到周期载荷的作用后,该焊点将会发生开裂。如图5所示,最大应力值已经超过了材料的弹性极限。图6是不同开启角度下,开裂焊点区域车身零件的应力计算结果,可以看出在尾门处于完全关闭位置即开启0︒时车身局部应力值最大。

图6 尾门开启角度对应的应力计算结果

5 改进方案

通过对车身强度的有限元分析计算,结果表明该焊点区域局部强度需要加强。可以修改开裂的车身零件结构;更改支撑零件的结构以提高强度;增加开裂零件的厚度;更换车身零件材料等。

该尾门开闭耐久试验是在预批量阶段进行的,其零件模具都已经开发完成,因此修改零件结构的方案不予考虑。如果更换为屈服强度更高的钢板材料,成本增加较大,相关性能的验证周期比较长,也是不可取的。因此,考虑采用在应力较大的区域增加焊点的方法来降低应力。

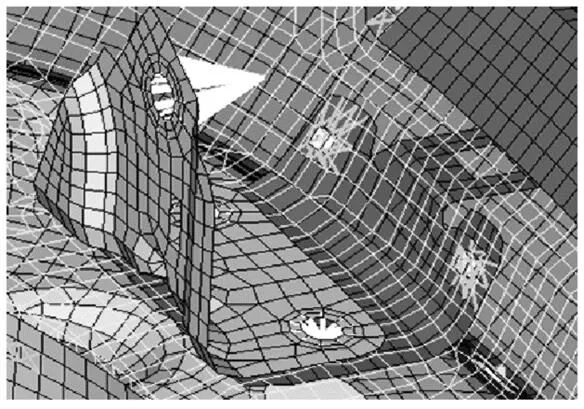

图7 现有焊点分布

从图7可以清楚地看到该开裂的焊点区域的零件结构分布,由于受加强零件尺寸的限制,可布置焊点的位置有限,在不增大该加强件的前提下只能选择在原有的两个焊点之间增加1个焊点。为了使得增加的焊点最大程度的承担气动撑杆传递过来的作用力,在焊装工艺条件允许的情况下,经过多次迭代,得到焊点布置的最优位置,如图8所示。从应力计算结果可以看出,增加焊点后车身零件的应力大幅降低,如图9所示,增加的焊点很好的分散了原有焊点区域的应力,应力约降低44Mpa,初步计算尾门开闭耐久循环次数可增加到60000次左右,可满足耐久标准要求。

该方案成本低,仅对现有工装夹具等的改动较小,在产品开发后期更具有可行性。后续进行了第二轮的尾门耐久试验,42000次循环试验完成后,未发现开裂现象,说明增加该焊点后增加了零部件的局部强度,解决了开裂问题。

图8 改进后的焊点分布

图9 改进后的应力图

6 结论

本文中采用有限元计算方法,准确地反映了该车型尾门耐久试验中车身开裂现象的实际问题点,并且通过计算寻找到解决问题的最佳方案,说明通过有限元分析计算不仅可以帮助设计师进行并行设计,而且可以及时、准确地找出问题产生原因,从而有效地针对问题采取措施。

[1] 解跃青.车门有限元分析中工况的确定及数值分析结果评价[J].机械设计与制造,2002(5).

[2] 原喜斌等.某轻型客车背门局部开裂的有限元分析.北京汽车, 2005(4).

Solution of Body Cracking in Durability Test of Tail-gate Opening and Closing

Liu Wenhua1, Mei Yidan2, Xia Tangzhong1

( 1.Dongfeng Peugeot Citroen Automobile Co., Ltd., Hubei Wuhan 430056;2.Ningbo Automotive component testing Co., Ltd., Zhejiang Ningbo 315104 )

Aiming at the cracking problem of local weld joint of body parts of a Hatchback car during the durability test of tail door opening and closing, finite element method is used to analyze the strength of the body parts, which verifies the cracking problem in the test, and combined with the calculation results, optimization and improvement measures are given to solve the cracking problem of weld joint.

Opening and closing durability; finite element analysis; Cracking; Strength

U467.3

A

1671-7988(2019)14-125-03

U467.3

A

1671-7988(2019)14-125-03

刘文华,就职于神龙汽车有限公司技术中心。梅一丹(1975-),男,硕士研究生,主要研究方向为汽车零部件检测与分析。

10.16638/j.cnki.1671-7988.2019.14.041