大型深基坑沉井变形分析与纠偏加固技术研究

2019-08-07傅小能

傅小能

(中铁二十四局集团安徽工程有限公司,安徽 合肥 230000)

1 工程概况

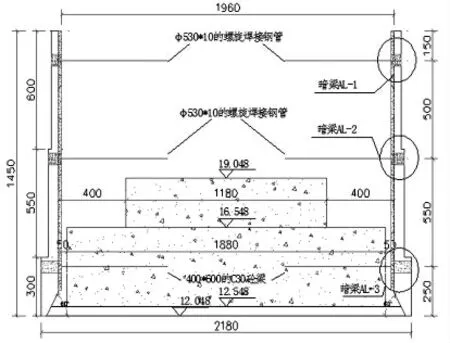

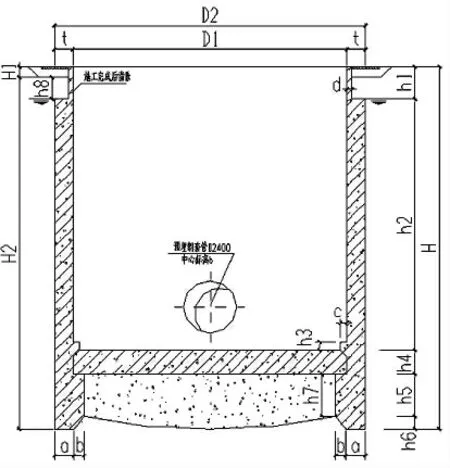

某72m 连续梁跨越运河,主墩承台尺寸为18.8m×12.4m,基坑开挖深度为13.752m,基坑采用沉井作为支护结构。主墩基坑所在位置地质情况为第四系全新统冲积层黏性土、粉土、砂类土,第四系上更新统冲积层黏性土、粉土、砂类土,岩土层,具体见表1。沉井为钢筋混凝土矩形构筑物,分为两次浇筑下沉,设计参数见表2 所示。在沉井下沉至13.052m 时,横桥向沉井壁产生严重开裂变形。沉井平面图及立面图如图1 和图2 所示。

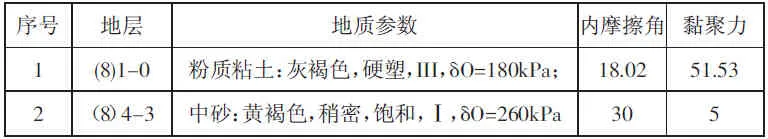

表1 沉井基坑开挖土层表

表2 沉井结构设计一览表

图1 沉井平面布置图

图2 沉井平面布置图

2 沉井变形原因分析

根据现场观测记录显示,沉井横桥向出现明显弯曲和断裂,在小里程中心位置处最大变形量达到96cm,且1.5m 范围内产生不同程度的竖向裂缝,大里程井壁中心处变形达到24cm,未出现断裂。具体详见图3 所示。

图3 沉井开裂变形现场实景图

通过对沉降的结构形式、受力特点以及变形开裂位置进行分析,得出以下几点导致沉井发生变形的原因:

(1) 沉井下沉时混凝土强度未达到设计要求,井壁外侧土压力过大,导致沉井结构内侧混凝土拉应力过大,出现不同程度的开裂变形。

(2) 沉井断裂侧为施工平台及临时弃土点,对面一侧临近运河,断裂时弃土点堆土高度与河堤高差达7.5m,造成单边土压力过大,导致井壁内外产生断裂变形。

(3) 沉井下沉挖土时,35t 的长臂挖掘机在距离井壁长边跨中1.0m 位置处持续作业。根据受力分析沉井跨中受力最大,属于沉井结构受力薄弱部位。施工荷载的增加导致井壁变形。

3 沉井变形纠偏处理措施

3.1 引孔释放应力

在距离井壁外5m 处,通过采用长螺旋机钻孔,释放土应力,降低土对井壁产生的压力,控制井壁的持续变形,减小沉井断裂侧复位时反作用力。详见图4 所示。引孔采用梅花型布置,以沉井中心线为基准,每侧7 孔,每孔深度7m,直径0.5m,横桥向间隔0.3m,顺桥向间隔1m,共计3 排,引孔布置见图5 所示。

3.2 沉井断裂侧卸载

图4 引孔现场平面布置图

图5 引孔现场施工实景图

对施工作业平台及临时弃土点卸载,卸载至第一节沉井顶,每次取土深度3m,宽度2m,长度6m,取土位置靠近井壁,主要作用降低井壁的主动土压力。

3.3 沉井复位

(1) 搭设沉井作业通道,对坑底土体进行压实、平整完成后,在沉井顺桥向中心线两侧各3m 范围内铺设竹节板。竹节板上铺设方木,搭设碗扣式满堂脚手架,顺桥向和横桥向立杆间距均1.5m,扫地杆高度30cm。并根据现场顶铁、内撑位置进行适当微调。搭设过程中需符合规范要求。

(2) 第一层脚手架搭设至刃脚上部3m 处,在脚手架上铺设方木,用于放置油顶、顶铁、炮撑等纠偏加固材料、设备。第一层脚手架中安置4 道顶进设备,下铺竹节板用以调平、对中。每道顶进设备前后对应井壁位置处密贴钢板。具体措施为在内井壁凿除混凝土保护层,将钢板四角的连接钢筋与井壁钢筋进行搭接焊接连接,密贴2cm 厚钢板,每块钢板尺寸为1.5m*1.5m。采用焊接的方式将HW200*200 型钢小纵梁固定于钢板上。安装双拼25 号工字钢横梁,密贴小纵梁。

(3) 在顶进设备安装完毕后,采用长臂挖掘机,平行于沉井长边方向进行取土,减小土侧压力。初次取土深度3m,宽度2m,长度6m,取土位置靠近井壁。

(4) 凿除井壁断裂位置处的内测混凝土保护层,在5mm 厚钢板上焊接U 型钢筋,与井壁钢筋进行焊接连接,钢板尺寸为200cm*40cm,共设置18 块钢板,钢板间距15cm,每块钢板上设置6 个Φ20mm 预留孔,对预留口进行清洗之后,采用螺栓锚固于井壁,并植入植筋胶。具体详见图6 所示。

图6 井壁贴板

(5) 采用8 道双拼HW200X200 型钢焊接在井壁钢板上作为液压千斤顶顶进的纵梁,在纵梁上设置2 道双拼25 号工字钢作为横梁,在横梁一侧安置4 个FYQ320T-200 油压千斤顶,液压行程为1000mm,中间采用顶铁、炮撑等构件连接,横梁与小纵梁之间采用不同厚度的钢板组合成楔块进行填充,两侧顶进设备间距2.0m,中间间距0.8m。同时准备2 个同型号千斤顶作为备用,根据试顶效果及顶进观测数据决定是否增加千斤顶数量。详见图7 与图8 所示。井壁外侧取土完成后,进行试顶。顶进过程中油压表控制在18MPa 左右,顶推速度控制在50mm/h 范围内。沉井在纠偏时缓慢顶进,防止井壁变形发生突变及顶铁崩离现象。

图7 液压千斤顶设备

图8 液压千斤顶现场实景图

(6) 沉井壁复位油顶吨位顶力根据沉井破坏过程主动土压力确定。根据现场测量,在沉井下沉至地面以下高度H=h2+h4+h5+h6+h1=0.6+1.6+0.8+7.1+2.95=13.05m,横桥向沉井壁产生严重开裂变形,沉井设计高度为13.65m。根据沉井计算书,沉井在沉至标高时被动土压力合力标准值Epk= 1/4×πrH×Fpk =983655KN,即983.655t,沉 井 纠 偏 采 用4 个FYQ320T-200 油压千斤顶,理论最大顶力为1280t>983.655t,盈余系数为1.3 倍,满足沉井纠偏顶推作用力要求。土压力作用沉井壁破坏面如图9 和图10 所示。

图9 沉井断面图

图10 土压力分布图

3.4 断裂面加固处理

(1) 沉井纠偏复位后,为了提高沉井结构整体刚度,增强沉井抵抗变形的能力,对井壁断裂面进行加固处理,在距离基坑底部约3.5m 位置处,施作4 道φ630*10 螺旋管进行加固,螺旋管设置在断裂面两侧,间距分别为2.0m 与5.5m,具体布置详见图11 和图12 所示。在拆除顶进设备及脚手架之前对螺旋管施加预应力,防止井壁发生二次偏位。

图11 沉井钢支撑加固现场实景图

图12 沉井钢支撑加固示意图

(2) 螺旋管内撑安装完成后,对第二节井壁压碎处进行凿除,凿除宽度为20cm,深度为6m,并对已经切割的钢筋进行搭接焊接,浇筑C40 混凝土。由下向上每次凿除深度为1m,待强度达到设计强度的90%后,可继续重复施工。(3) 在距离基坑顶部约3.0m 位置处,对井壁外断裂处采用钢筋混凝土背包进行加固处理,背包的主要结构形式为梯形体,增大井壁受压面积,提高沉井的整体稳定性。先破除井壁外混凝土,然后井壁内主筋与背包钢筋焊接,再浇筑C50混凝土形成整体。背包高度为4.0m,长边为3.0m,短边长度为2.0m,厚度为1.0m,具体见图13 及图14 所示。

图13 背包结构示意图

图14 背包结构现场施工实景图

4 井壁变形复位的安全监测

4.1 监测目的

(1) 控制沉井复位过程中的姿态,及时调节液压千斤顶的持荷状态,指导施工方案的及时调整,保证沉井复位精度。(2) 通过对沉井下沉的实际监测和理论计算的对比分析,为沉井安全下沉提供数据支撑。

4.2 监测点的布置

根据《建筑基坑工程监测技术规范》 (GB50497-2009)要求,对沉井工程的变形监测应贯穿整个基坑的施工过程。变形观测点主要设置井壁上,在沉井顺桥向设置7 个点,横桥方向设置4 个点。具体监测点布置如图15 所示。采用全站仪进行监测,并对变形观测数据进行分析,确保沉井在复位及下沉过程中的变形在安全范围之内。

图15 沉井变形监测点布置图

5 结语

大型深基坑沉井支护结构在下沉过程中容易出现井壁的断裂变形,影响结构的整体稳定性及安全性,对沉井断裂变形进行纠偏加固是很必要的。本工程通过分析井壁变形原因,提出了井壁外释放土应力、卸载土压力等纠偏措施,并对沉井断裂处进行复位加固,提高了沉井的整体刚度和安全性,保证了沉井的顺利下沉,可以为同类型深基坑工程施工提供借鉴并具有一定的指导意义。