动力电池包载荷谱虚拟迭代分析

2019-08-07陈玉祥熊飞朱林培刘雄

陈玉祥,熊飞,朱林培,刘雄

动力电池包载荷谱虚拟迭代分析

陈玉祥,熊飞,朱林培,刘雄

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 511434)

采用ADAMS建立车身-电池包刚柔耦合多体动力学模型以及电池包系统的六通道虚拟试验台。基于电池包实测载荷谱,通过虚拟迭代分析,各通道的相对损伤值接近1,验证了迭代计算的收敛性。研究方法对电池包的结构疲劳分析和振动响应特性研究具有重要的参考价值。

电池包;载荷谱;虚拟迭代

前言

电池包系统是电动汽车核心系统之一,电池包良好的结构力学性能是电动汽车具备安全性和可靠性的基础。由于电池包的电化学特性具有危险性,同时载荷条件非常复杂,对电池包的结构可靠性提出了更高的要求。电池包安全性问题也制约了新能源汽车产业的发展。电池包常规分析,比如频谱分析、振动分析,往往与实际工况存在一定的出入,并不能真实反映电池包的真实受力和振动情况。而电池包的测试周期长,成本高。因此,开展电池包虚拟试验技术,进行载荷迭代分析是非常重要的。

本文以某电动汽车电池包为研究对象,通过结合实测道路谱的虚拟迭代技术对电池包的载荷谱进行准确预测,为开展电池包的结构疲劳分析和振动响应分析提供载荷输入。

首先,利用实际采集的电动汽车路谱,通过二十四通道加速度振动试验台,获得实车在综合循环路况下使用的动力电池包的道路谱。其次,对电池包数模进行适当简化,建立包含壳体和模组的电池包有限元模型,通过模态分析,得到电池包柔性体模型。采用车身等效质量块和柔性电池包连接,建立车身-电池包刚柔耦合动力学模型。然后,在ADAMS软件中建立电池包六通道试验台,与车身-电池包刚柔耦合多体动力学模型组建迭代计算的虚拟振动试验台,通过迭代软件进行虚拟迭代计算,并通过信号比较验证迭代计算的收敛性[1]。

1 电池包道路载荷谱台架测试

电动汽车包含众多的系统及部件,对每个部件都进行实际道路载荷谱的采集是不现实的,为了真实地了解汽车及其零部件在使用环境下的状态,一般将实车采集的道路载荷谱加载在室内台架试验,通过台架试验获得其它部位的载荷响应。电池包的安装空间紧凑,在不能布置传感器的位置,试验方法也不可行,而通过关键部位的实测载荷谱,利用虚拟迭代技术,便可以准确预测其它位置的载荷谱[2]。

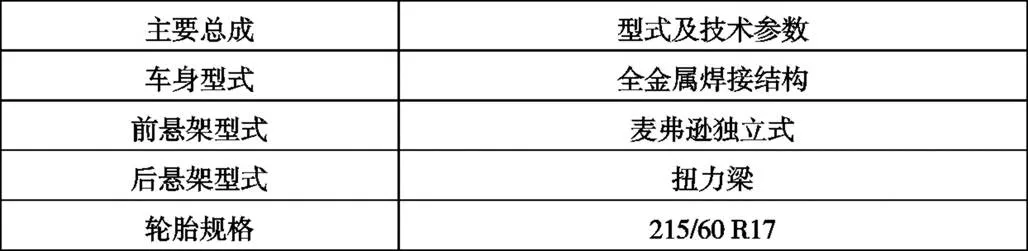

将襄樊试验场获得的道路载荷谱用于二十四通道台架,模拟综合耐久试验,测量动力电池关键部位加速度信号,为虚拟迭代计算电池包载荷谱提供收敛性判断依据。测试的车辆信息如表1所示。

表1 试验车辆信息

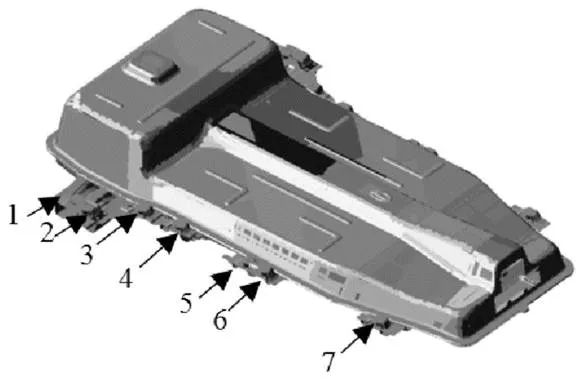

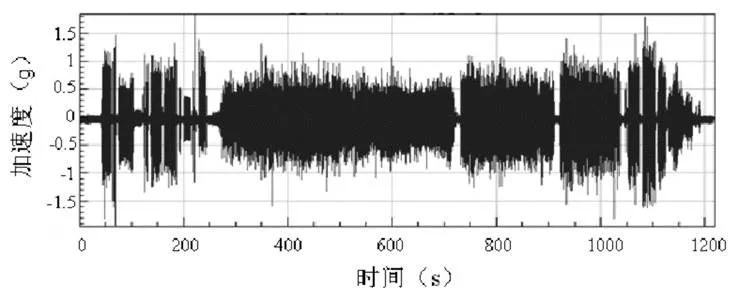

试验车辆经过充分磨合,胎压正常,试验前动力电池电量达到80%以上。装载质量参照GB/T12534 第3章第1条规定,对悬架、刹车等进行检查,确保试验车辆状况良好、符合汽车道路试验规程。试验过程如图1所示。电池包和车身左右各有7个螺栓连接点,在左侧7个螺栓连接点布置加速度传感器,如图2所示。以测点左1为例,测试获得的电池包载荷谱如图3所示。

图2 电池加速度传感器布置位置

图3 电池包测点1在Z方向加速度

2 虚拟迭代模型建立

2.1 车身-电池包刚柔耦合建模

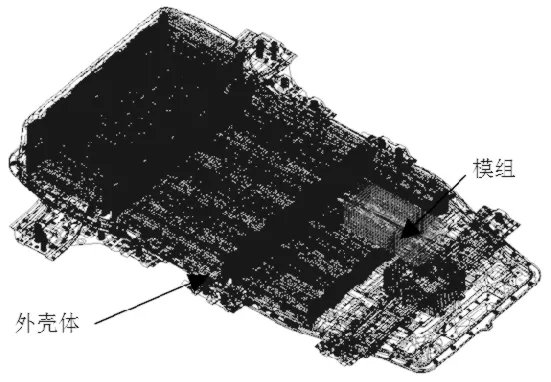

电池包柔性体模型通过有限元软件计算得到,电池包柔性体需要与车身连接,在电池包网格处理时预留相应的连接点。有限元模型建立采用精确的几何模型,本文采用HyperMesh软件进行有限元前处理,几何模型导入分析软件后,对薄壁零件进行壳单元网格处理,先抽取板壳构件的中面,并对中面进行仔细检查,处理好容差间隙等,防止抽取的中面出现断裂问题,保证网格的质量。为了使电池的结构与实际保持一致,对每个模组都进行详细网格划分,并确定好模组的连接方式。在HyperMesh有限元网格划分时,对不同部件进行特殊处理,电池包壳体采用壳单元网格,模组的网格进行局部细化,采用六面体网格。通过ABAQUS软件生成mnf柔性体文件后,导入ADAMS软件中生成电池包柔性体。电池包模态中性文件如图4所示,蓝色显示主要为电池包的壳体,红色显示为某一模组。

图4 电池包模态中性文件

车身用等效质量体替代,转动惯量与实车保持一致。将电池包与车身螺栓连接点位置建立Interface Part,把车身和电池包连接起来。车身-电池包刚柔耦合模型如图5所示。模型的组成,部件的空间分布,连接关系,位置等等,都需要尽可能的客观和准确。

图5 车身电池包刚柔耦合模型

2.2 六通道试验台建模

六通道虚拟试验台的力施加给车身,通过车身和电池包的连接,将载荷从车身传递到电池包,车身应考虑自身质量及转动惯量。本文建立的六通道虚拟试验台如图6所示,其中垂向台柱有3个,纵向台柱1个,侧向台柱2个,能模拟六自由度运动。

六通道试验台是振动激励的源头,其自身的运动学关系非常重要,常常由于过约束问题导致系统迭代计算失败。首先应正确定义试验台各部件之间的运动副,然后定义试验台与电池包系统之间的连接通讯器,通讯器是模型数据传递的关键。

图6 六通道虚拟试验模型

2.3 虚拟迭代模型建立

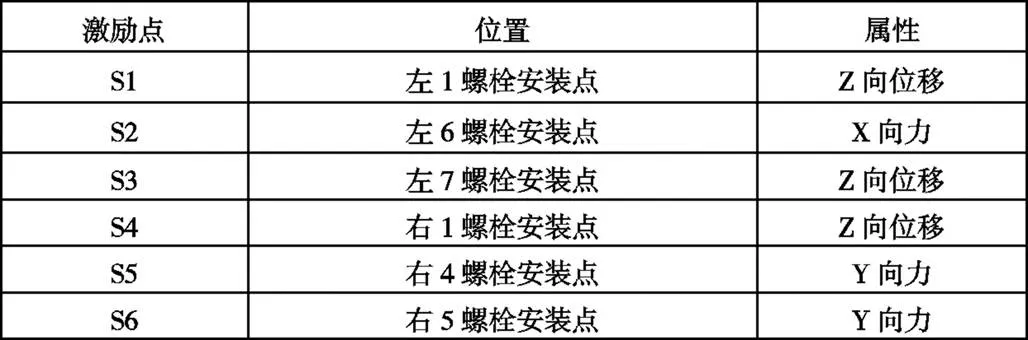

电池包与车身之间通过螺栓连接,从图2可知,电池包左右连接螺栓共有14个。为了全面地反映受测部件的真实振动情况,提高测量的信噪比,选择电池包左测1、6、7螺栓安装点、右侧1、4、5螺栓安装点为虚拟台架的连接点。为了防止仿真仿真过程中可能出现的漂移和翻转等问题,采用位移和力混合驱动的方法作为输入的激励信号。其中左1、7螺栓连接点和右1螺栓连接点为垂直Z方向位移加载位置,左6螺栓连接点为前后X方向力加载位置,右4、5螺栓连接点为左右Y方向力加载位置。六通道虚拟试验台激励点信息如表2所示。

表2 六通道虚拟试验台激励点信息

通过前面分析,在ADAMS/Car环境下,分别建立了车身-电池包刚柔耦合多体动力学模型和六通道试验台架,并确定好了连接点位置及激励加载方式。然后通过子系统建立装配组合,建立电池包载荷谱虚拟迭代模型。基于虚拟试验台的电池包系统多体动力学模型如图7所示。验证车身电池包系统多体动力学模型各部件及总质心位置、质量、转动惯量等与实际模型保持一致后,输出.adm模型文件,并进行必要定义,为虚拟迭代软件的调用做好准备。

3 虚拟迭代计算

3.1 计算过程及结果

基于电动汽车车身-电池包六通道虚拟迭代模型,结合获取的电动汽车电池包道路谱,通过虚拟迭代求解得到电池包的载荷谱。虚拟迭代是不断调用多体动力学模型进行计算的过程,通过ADAMS和迭代软件联合求解,在迭代软件中设置正确的求解环境,并关联正确的读写路径,迭代软件就可以调用ADAMS软件的模型进行迭代计算。

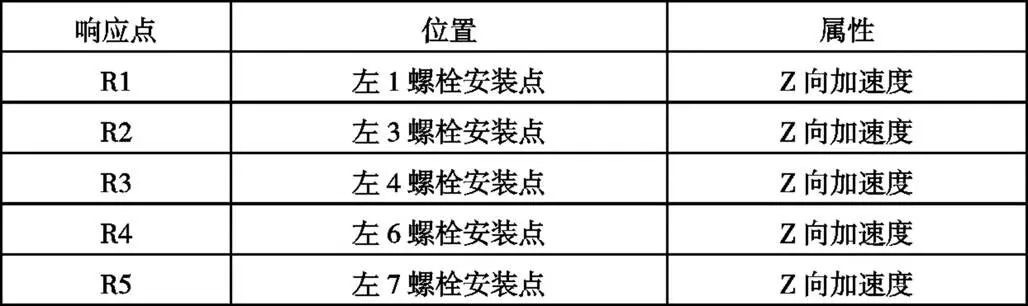

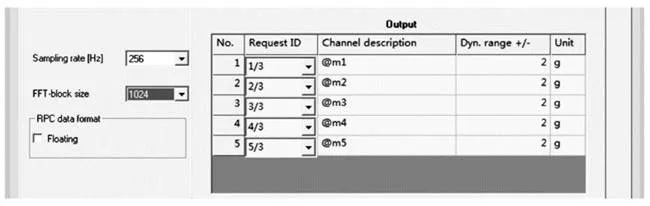

在ADAMS生成.adm模型文件前,需在ADAMS界面中通过Spline为模型定义输入、通过Request定义输出。定义的输入就是表2所述的激励信号,5个响应通道设置如表3所示,设置采样频率256Hz,与实测数据采样频率一致。响应点位置与室内试验台测试点位置一致,以便进行响应信号和目标信号的对比[3]。

表3 响应测点位置及信息

为了得到系统的响应传递函数,先通过Pink noise噪声进行输入,得到系统的响应,通过噪声及多体模型的响应之间的关系便可以计算得到系统的传递函数。噪音信号通过在频域定义的振幅特性来生成,Number of blocks数量依赖于工程经验,采取系统默认Proposal值[5]。在虚拟迭代软件中设置输入信号及通道信息如图8所示,输出信号及通道信息如图9所示。

图9 输出通道设置

3.2 迭代结果分析

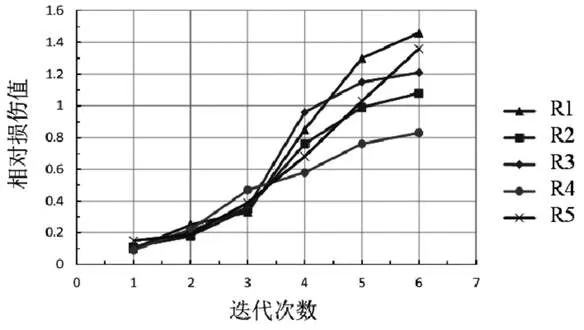

定义好迭代所需要的各参数后即可进行虚拟迭代计算,计算过程中实时监测响应信号和目标信号的相对损伤值,确认迭代的收敛性,如果各通道信号的相对损伤值偏离1,需要重新检查输入输出信号[5]。本文车身-电池包多体动力学模型在进行6次迭代后,相对损伤值最小值为0.83,最大值为1.46,各通道迭代趋于收敛,相对损失值随迭代次数变化如图10所示。

图10 相对损伤随迭代次数的变化

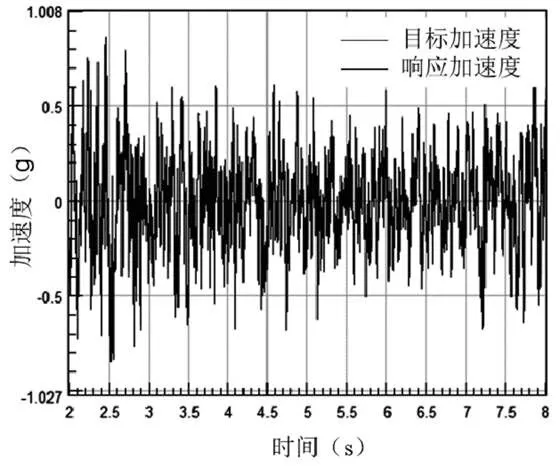

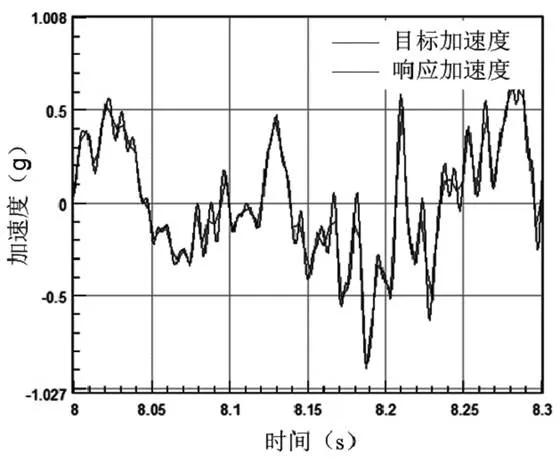

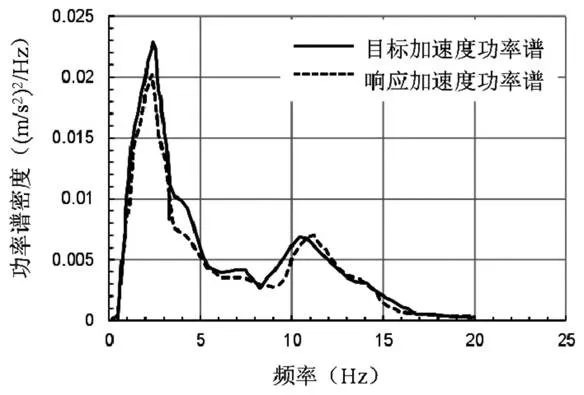

图11是左1螺栓位置的响应加速度信号和目标加速度信号在时域的对比,图12是信号局部放大结果的对比。图13是左1螺栓位置响应加速度信号和目标加速度信号在频域的对比。

图11 左1加速度信号时域对比

图12 左1加速度信号时域局部对比

通过图11和图12加速度的响应信号与目标信号的时域对比,信号的峰值和相位保持一致。图13在频域上的对比发现,测试加速度功率谱密度最大值比响应加速度功率谱密度最大值略大,但一致性较好,变化趋势基本吻合,虚拟迭代结果满足分析精度的要求。响应信号与目标信号存在一定的误差,主要由模型的简化、信号的处理等因素造成的。

图13 左1加速度信号频域对比

4 结论

(1)搭建了基于车身-电池包刚柔耦合模型的虚拟试验台架,通过虚拟迭代计算,相对损伤值最小值为0.83,最大值为1.46,迭代计算满足收敛性要求。

(2)各通道信号在时域和频域都有较好的一致性,虚拟迭代的精度满足工程分析的要求。

(3)本文研究方法为电池包进行结构疲劳等分析提供了重要的载荷谱输入,缩短了研发周期。

[1] 沈宏杰,周鋐.汽车零部件道路模拟加载谱研究[J].汽车工程,2010, 32( 2):159-162.

[2] 邵建,董益亮,肖攀,等.基于多体模型仿真的载荷谱虚拟迭代技术分析[J].重庆理工大学学报, 2010, 24(12):84-87.

[3] 任永强,张军,刘凯.基于虚拟迭代技术的汽车喇叭支架疲劳分析[J].江苏大学学报, 2015, 36(2):130-136.

[4] 务运兴,周云平,王俊翔,等. 汽车前端框架振动疲劳载荷虚拟迭代分析.中国汽车工程学会年会论文集,2017:1588-1592.

[5] Helmut D, Matthias M, Otmar G, et al.Integrating virtual test meth -ods and physical testing to assure accuracy and to reduce effort and time. SAE paper, 2006-01-3563.

Virtual iterative analysisof load spectrum for traction battery pack

Chen Yuxiang, Xiong Fei, Zhu Linpei, Liu Xiong

( Guangzhou Automobile Group Co., Ltd. Automotive Engineering Institute, Guangdong Guangzhou 511434 )

The rigid-flexible coupled multi-body dynamic model of the body-battery pack system used for virtual test bench was established by using ADAMS.Based on the measured load spectrum of the battery pack, the relative damage value of each channel was close to 1 through virtual iterative analysis, which verified the convergence of iterative calculation.The research method has important reference value for the structural fatigue analysis and vibration response research of battery pack.

Battery pack;Load spectrum;Virtual iterative

U469.72

A

1671-7988(2019)14-03-04

U469.72

A

1671-7988(2019)14-03-04

陈玉祥,就职于广州汽车集团股份有限公司汽车工程研究院,从事新能源汽车热管理分析。

10.16638/j.cnki.1671-7988.2019.14.001