300 MW机组低负荷锅炉管壁超温原因分析

2019-08-06芮文明魏健鹏牛世斌

芮文明,魏健鹏,牛世斌

(1.国网甘肃省电力公司 电力科学研究院,兰州 730070;2.中国铝业兰州分公司自备电厂,兰州 730070)

近年来,我国的火电机组逐渐向大容量的方向发展,要求机组参与50%额定负荷调峰运行,因此机组面临低负荷及变负荷运行时锅炉过热器管壁超温和爆管问题,寻求相应的技术手段来解决此类问题是十分必要的。某厂锅炉长期在低负荷下运行,在实际运行过程中却出现了分隔屏过热器及后屏过热器超温现象和高温过热器爆管现象,笔者分析了机组在低负荷区段及变负荷时段运行时,锅炉管壁超温的原因。

1 锅炉概况

某电厂1号锅炉为某制造厂生产的HG-1065/17.5-YM24型亚临界锅炉。该锅炉为一次中间再热、自然循环汽包炉,采用平衡通风、四角切圆燃烧方式,设计燃料为烟煤,设计高温过热器出口压力为17.50 MPa,设计高温过热器出口温度为540 ℃,最大蒸发量为1 065 t/h,水处理方式为二次脱盐、热力除氧,给水温度为280 ℃,给水压力为21.6 MPa。2015年机组进行了低氮燃烧器改造。分隔屏过热器布置在炉膛顶部,沿炉膛宽度自左至右共4个大排管屏,每个管屏沿炉膛出口烟道深度方向,自前向后共有6个小片管屏,每个小片管屏有8根U形管,分隔屏管壁温度报警值为495 ℃。后屏过热器沿炉膛出口烟道宽度方向,自左至右共20个管屏,每个管屏有14根U形管,后屏管壁温度报警值为578 ℃。高温过热器布置在炉膛出口水平烟道宽度方向,自左至右共90排管排,每片排管有4根蛇形管。管径为51 mm,壁厚为8 mm,材质为T23,高温过热器管壁温度报警值为589 ℃。

近年来,机组长期在50%额定负荷运行,早晚高峰负荷配合电网调峰,调峰范围在50%~100%额定负荷,其间,分隔屏过热器、后屏过热器和高温过热器出现频繁超温现象,造成高温过热器多次爆管。

2 锅炉过热器超温情况

2.1 分隔屏、后屏和高温过热器超温

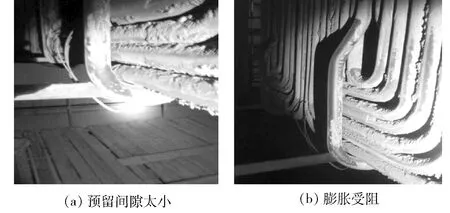

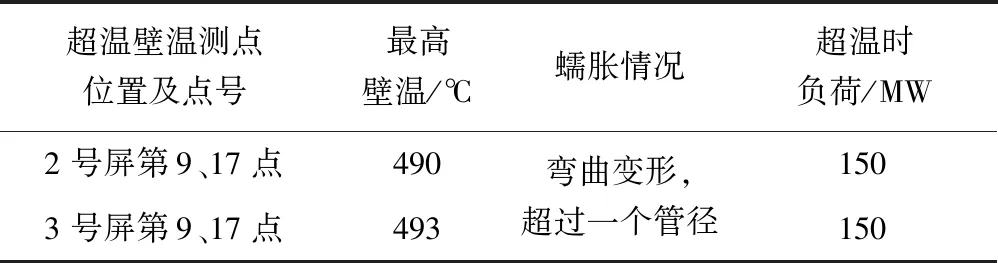

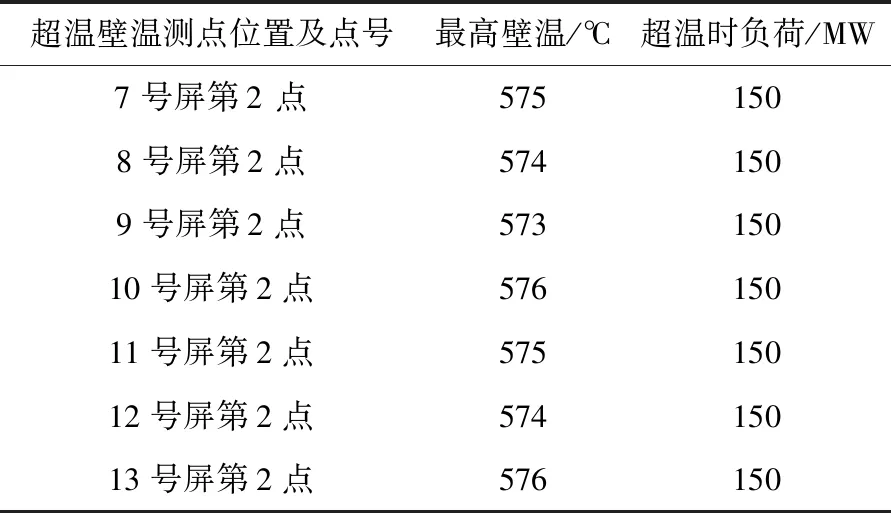

分隔屏过热器超温及蠕胀情况见图1、图2和表1,后屏过热器超温情况见表2,高温过热器超温情况见表3。

图1 分隔屏过热器出列变形

图2 分隔屏过热器管排夹管与排底部

表1 分隔屏过热器管壁超温情况

表2 后屏过热器管壁超温情况

表3 高温过热器管壁超温情况

通过比较表1、表2、表3、图1和图2及现场实际情况可知,过热器管壁超温及蠕胀有如下特点:

(1)分隔屏过热器管壁超温及蠕胀、后屏过热器超温时,机组长时间低负荷运行(150 MW工况下)。

(2)活动夹块焊接质量存在问题,造成活动夹块脱落或分隔屏中间夹管预留间隙不够(设计要求35 mm)管子膨胀受阻,出列管子热辐射较正常状态下增大,造成进一步变形出列。

(3)分隔屏过热器管壁温度较高的部位主要集中在3号管屏第2片小管排最外圈管子及第3片小管排最外圈管子上;后屏过热器管壁温度较高的部位主要集中在7~13号管屏由外至里第2根管子上。高温过热器管壁温度较高的部位主要集中在27~69号管排由外至里第2根管子上。

2.2 高温过热器爆管分析

宏观检查发现爆口位于高温过热器管弯管外弯沿轴向开裂,爆口开口长度为61.9 mm,宽度为5.1 mm,肉眼可见爆口边缘有5条平行裂纹,从爆口两侧边缘测量管子外壁周长为160 mm,折算管径为51.96 mm,爆开前爆口处管径胀粗量很小;爆口与径向倾角约30°,对外壁脱落的氧化皮测量3次,厚度分别为0.54 mm、0.50 mm、0.62 mm,平均值为0.55 mm,内壁氧化皮厚度平均为0.42 mm;爆口附近管外表面存在树皮状开裂纹理,具有长期超温断裂宏观特征,见图3。

图3 爆口宏观

2.2.1 材质分析

对高温过热器爆管及周边对比管样进行材质化学成分分析,结果见表4。

表4 高温过热器管化学成分 %

材质分析结果显示两个试样成分含量均符合标准要求。

2.2.2 力学性能分析

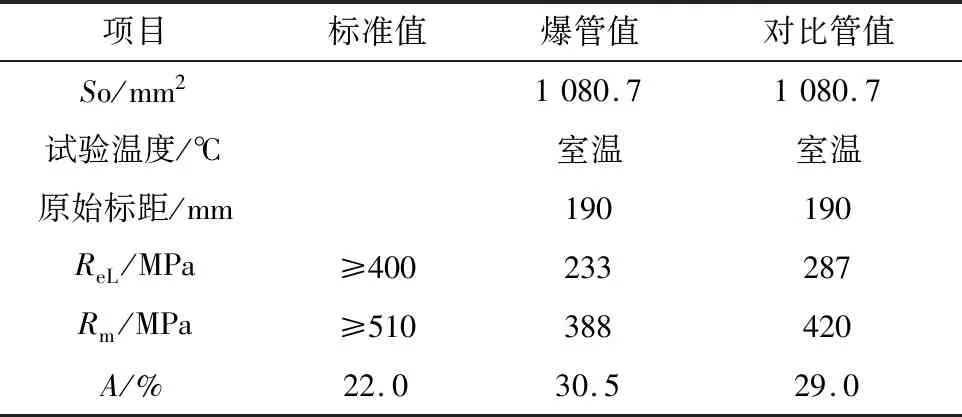

对高温过热器爆管及周边对比管样进行力学性能分析,结果见表5。

表5 高温过热器管力学性能分析

试验结果表明:2个试样屈服强度、抗拉强度均低于GB 5310—2008 《高压锅炉用无缝钢管》的规定值,其中爆管试样低于标准规定值的幅度较对比管更大,力学性能均不符合标准要求。

2.2.3 显微组织分析

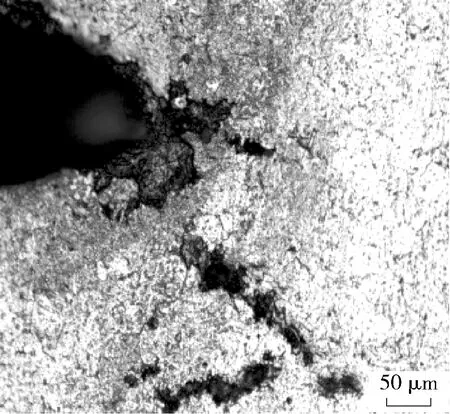

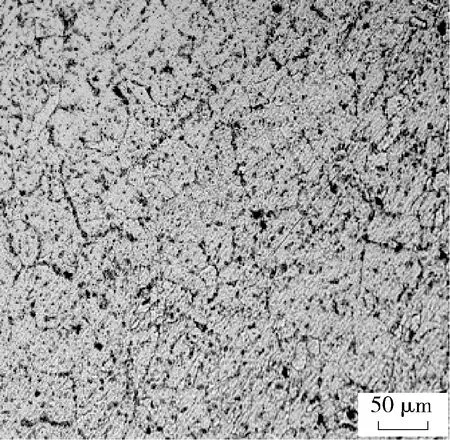

对高温过热器管爆口裂纹尖端处母材及对比管样母材,分别取切割环及镶嵌样进行金相组织分析。高温过热器爆口裂纹尖端母材金相照片见图4、图5和图6,高温过热器对比管样母材金相照片见图7。

图4 裂纹尖端形貌(放大200倍)

图5 裂纹尖端附近母材组织(放大500倍)

图6 裂纹尖端附近氧化皮形貌(放大100倍)

由爆管试样可以看出:在爆口主裂纹附近管子外壁,有7条与主裂纹平行的小裂纹,主裂纹为沿晶开裂,在其尖端附近存在数条互不相连的蠕变微裂纹,裂纹边缘有残留氧化物痕迹,爆口裂纹尖端附近母材金相组织为贝氏体组织,贝氏体相位明显分散,晶界变粗,晶界碳化物沿与应力垂直方向呈链状分布,老化程度为完全老化,评级为4级。从显微镜下观测,爆口附近外壁氧化皮厚度为227.4 mm,小于从爆管上脱落氧化皮厚度值,这是由于爆口附近管子外壁氧化皮受到蒸汽冲刷减薄所致。从上述特征看爆管性质为长期过热造成的蠕变开裂。

对比管样母材金相组织为贝氏体组织,晶界内碳化物粒子数量减少,尺寸粗化,晶界碳化物沿与应力垂直方向呈方向性分布,贝氏体位相已明显分散,老化程度为中度老化,评级为3级。

3 受热面壁温超温分析

3.1 各过热器管屏及管子存在热偏差

由于锅炉运行条件的影响和各管屏或管子的设计结构不同,在机组低负荷及变负荷运行中某些管屏或管子工质的温度和焓增量会超过整个管组的平均值,这就是热偏差[1]。当热偏差过高就会造成超温、蠕胀及爆管。形成各过热器管屏及管子热偏差的原因有以下2个方面:

(1)各过热器管屏及管子吸热不均匀。

对于四角切圆锅炉,在低负荷及变负荷运行时,炉膛出口处存在残余的旋转气流[2],致使炉膛出口的烟温和烟速存在一定偏差,进而造成烟气的温度场和速度场分布不均匀,各个管屏或者管子所接受的炉膛出口水平烟道内的热辐射及烟气温度有差别,进而造成管屏和管子所吸收的热量不相同。

(2)管内流量不均匀。

对于各过热器而言,蒸汽引入管、引出管与联箱的接引方式不合理,联箱内沿轴向压力不相等,致使各个管屏和管子两端的静压差不相等;各个管屏和管子的长度和弯头不相同,致使管内工质流动的阻力也有很大的差别;吸热不均使工质流速不均,各管的流动阻力不相等,造成流量不均。

3.2 低负荷及变负荷运行调整不当

(1)对于机组在低负荷及变负荷运行时,锅炉燃烧调整不当,造成炉内火焰中心上移或偏斜。运行中不能根据调峰所需的用电负荷及燃烧的需要及时调整各层燃烧器的数量及配风,使火焰中心上移,炉膛出口烟温升高,局部热负荷过高,加大局部超温的幅度;同层燃烧器各角一次风口的射流动量及风速不均匀,在机组调峰期间层间燃烧器燃烧热功率偏差较大等造成风煤比的浮动增大,使炉内燃烧偏斜,使炉膛出口温度场和速度场分布不均匀,加大了局部短时间超温的可能。对于低负荷工作状态下的锅炉,由于投入的煤粉量较少,燃烧所需要的总风量也相应地减少,一、二次风速普遍降低,炉内燃烧的稳定性变差,这对煤粉气流火焰配合要求较高发生着火不稳和火焰脉动的可能性大大增加。

(2)过热蒸汽温度调节采用两级喷水减温器,分别布置在过热器前后。一级喷水减温器为粗调,同时也起保护过热器的作用;二级喷水减温器为细调。但在快速升负荷调峰运行中为了保证蒸汽温度稳定,经常用一级喷水减温器调节汽温来控制金属壁温,忽略了一级喷水减温器前的蒸汽温度前馈燃烧干预控制,是锅炉低负运行超温的主要原因之一。

3.3 低负荷运行水平烟道底部积灰

机组停运检查发现,水平烟道的底部积灰相对较多,且沿炉膛宽度方向积灰的厚度存在不同程度差别,有的甚至没过高温再热器最下部管排。机组在低负荷运行期间,烟气量下降、烟气流速相对降低,致使水平烟道底部积灰加剧,烟气分配不均,造成烟气温差增大,加剧屏式过热器左右侧管壁温度差增大。

4 改进措施

4.1 机组低负荷及变负荷运行调整

(1)在机组低负荷及变负荷运行时,燃烧工况的改变对汽温有一定影响。对超温严重的各过热器管屏及管子,对锅炉进行针对性较强的燃烧调整试验,调整好锅炉燃烧的配风及火焰中心高度,找出合理的运行方式,缓解超温。

(2)在机组低负荷运行时,调整一、二级减温水的比例。一级减温器为粗调,喷水量决定于减温器前的蒸汽参数,并保证屏式过热器管壁温度不超过允许值;二级减温器为细调,控制过热器的出口汽温在额定值。控制好炉膛出口烟温和管内蒸汽温度并及时投入减温装置。

(3)调节燃烧风量,保持合理的风煤比。当机组低负荷运行时,应适当增大过量空气系数,降低一次风率和风速,煤粉细度较细,尽量保持下排燃烧器的投运,合理的送、引风配比,可保护炉膛的负压,建立良好的炉内空气动力场和燃烧的稳定性,避免炉内温度过高、火焰中心偏斜,造成过热器的热偏差增加,过热器管局部超温甚至爆管。

(4)在机组低负荷运行时,锅炉的烟气量下降、烟气流速降低,造成水平烟道底部积灰加剧,可在水平烟道底部增设沿炉膛宽度方向的前后两排吹灰枪。

4.2 进一步加强技术监督

在机组锅炉大小修和停炉期间,对锅炉各过热器进行检查和有关技术监督工作:

(1)更换出列变形管子,保证管材质量,确保受热面管寿命。

(2)按设计要求整改分隔屏中间夹管预留间隙,U形管以上300 mm切除直管段300 mm,接管380 mm,保证预留间隙在35 mm以上,确保管排自由膨胀。

(3)严格按图纸要求补齐脱落的活动夹块,并严格检修,保证焊接工艺质量、管排平整及膨胀自由。

(4)在机组低负荷及变负荷运行情况下,合理运用两级喷水减温器粗细调。

(5)检查各过热器管高温区域的各管屏或者管子的氧化皮厚度,当氧化皮厚度超过0.6 mm时及时换管[1]。

(6)对各过热器管屏或者管子的直管段胀粗测量,合金管外径蠕胀变形不大于2.5%,低碳钢管外径蠕胀变形不大于3.5%,检查管的外表面是否有宏观裂纹,微观检查是否有蠕变裂纹,有裂纹时更换。

(7)对各过热器监测点进行割管鉴定,进行金相组织分析和力学性能试验。

(8)检查并清理各过热器管屏或者管子积灰、结垢,保证管排受热均匀。

5 结语

针对机组在低负荷及变负荷运行时,分隔屏过热器管出列变形、超温及蠕胀,后屏过热器管超温,以及高温过热器管爆管的问题,对高温过热器管进行材质分析、力学性能分析和金相显微组织分析,找出低负荷运行时各过热器管屏及管子存在热偏差、运行调整不当、水平烟道底部积灰影响各过热器管的超温爆管原因,进一步提出了机组在低负荷和变负荷时运行调整及停炉期间的技术监督,超温及爆管现象明显好转,为机组安全经济运行提供了保证。