分段式烟气冷却器的设计与应用

2019-08-06郭伯春赖海兵

郭伯春,赖海兵,肖 胜

(1.四川广安发电有限责任公司,四川广安 638000;2.中航工业南充可再生能源有限公司,四川南充 637000;3.西安热工研究院有限公司,西安 710032)

随着我国环保政策的深入推进,火电机组进一步降低煤耗和粉尘排放、提高经济性和发电竞争力势在必行。当前燃煤锅炉排烟温度高、排烟损失增大,导致锅炉效率降低、煤耗升高,对设备运行的经济性和安全性构成严重影响,目前主要采用增加烟气冷却器方案。笔者全新设计了分段式烟气冷却器工艺,即采用低温段烟气冷却器控制排烟温度、高温段烟气冷却器控制电除尘器入口烟温的技术,顺利实现了排烟温度的控制和烟气余热回收利用。

1 设计方案

采用烟气冷却器降低排烟温度,当前方案有:加装烟气冷却器利用低压加热器凝结水回收余热方案,冷一、二次风与烟气冷却器闭式循环方案[1],烟气冷却器与烟囱排烟加热闭式循环方案[2],热一次风加热器与低压省煤器联合方案[3]等。笔者在当前已有方案的基础上,设计了更有效、更节能的分段式烟气冷却器工艺和控制策略。

以某火力发电厂630 MW机组为例,其锅炉为前后墙对冲燃烧、超临界、本生型直流锅炉,排烟温度设计值为106 ℃,锅炉热效率为93.5%。近年来,实际运行表明,锅炉在50%热耗率验收(THA)工况时,排烟温度在125.5 ℃以上,排烟温度明显高于设计值,超过脱硫系统入口烟气温度设计值,夏季更为严重。

图1 烟气冷却器改造方案示意图

结合电厂运行参数,设计的改造方案见图1。

图1中,低温段烟气冷却器的换热器布置在电除尘器与引风机之间,管路与一、二次风管道上的暖风器连接,引入凝结水形成闭式循环,达到降低引风机后排烟温度的目的,通过一、二次风管道上的暖风器进行热交换,从而提高空气预热器(简称空预器)入口一、二次风温度,改善空预器运行条件,提高锅炉效率。低温段烟气冷却器管束为H形鳍片管,换热管支撑结构和壳体材料为ND钢,换热管及鳍片材质为316L,一、二次风暖风器换热管材质为20G碳钢。在原电除尘器进口烟道内加装高温段烟气冷却器的换热器,采用引入6号低压加热器进出口的凝结水,通过高温段烟气冷却器换热,降低烟气电除尘器进口烟气温度,吸热后的凝结水回流入5号低压加热器。分段式烟气冷却器实现回收烟气余热,降低发电煤耗,同时减小粉尘比电阻,提高电除尘器的除尘效率,减少粉尘排放,节能环保。高温段烟气冷却器管束为H形鳍片管,换热管及鳍片材质为20G和20号钢,换热管支撑结构及壳体材料为Q235。

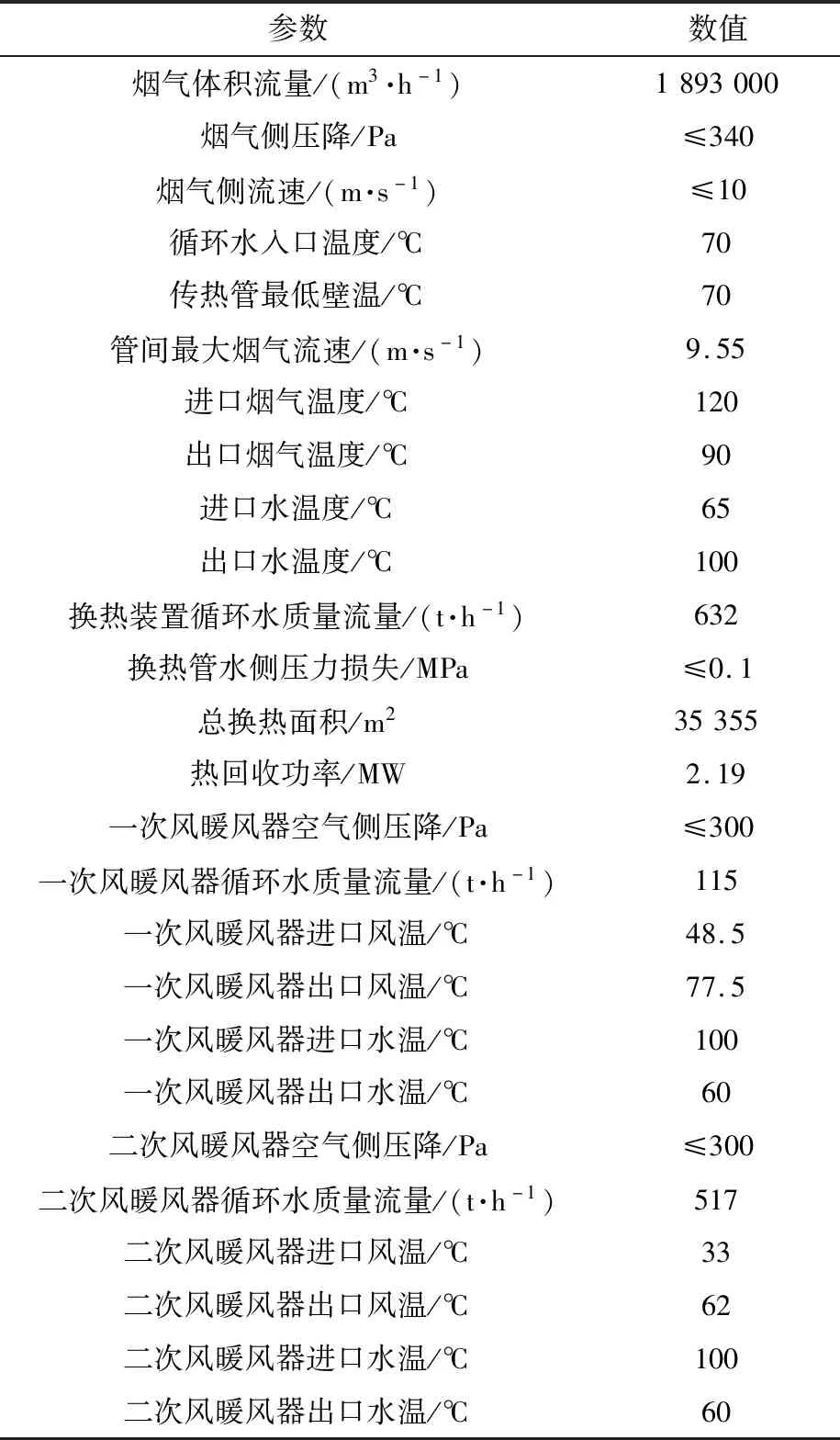

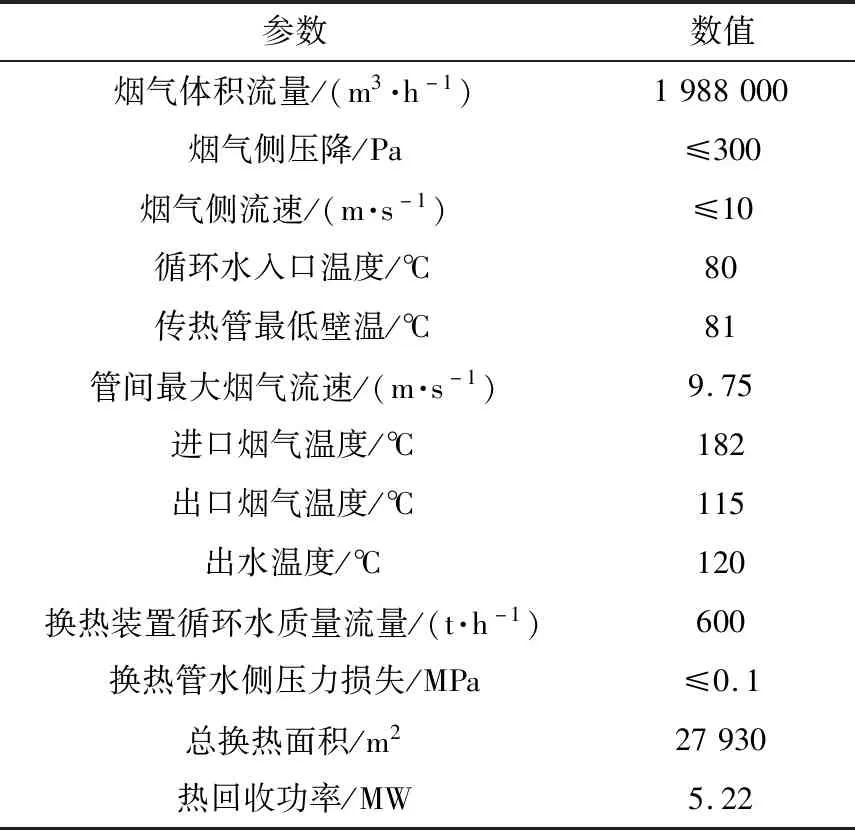

低温段及高温段烟气冷却器主要设计参数分别见表1和表2。

表1 低温段烟气冷却器设计参数

表2 高温段烟气冷却器设计参数

为了保证高温段烟气冷却器长期运行的安全性和热交换效率,对高温段烟气冷却器加装了声波吹灰装置,实现对高温段烟气冷却器自动定期吹扫表面灰尘。

2 控制策略

按照分段式烟气冷却器设计方案,分别对高温段烟气冷却器和低温段烟气冷却器设计控制策略,使低温段的烟气冷却器在控制好排烟温度的同时,加热一、二次风来回收烟气余热;高温段的烟气冷却器在控制好电除尘器入口烟温的同时,加热凝结水回收烟气余热,在尽量提高热效率的同时,避免对原系统的影响,保证改造后的烟气冷却器长期安全可靠地投入运行。

2.1 低温段烟气冷却器

2.1.1 排烟温度控制

依据排烟温度调整变频泵的频率,改变闭式循环水的流量,通过低温省煤器低温段的热交换,调节引风机处的排烟温度,因脱硫系统对排烟温度要求在90 ℃左右,因此可以将大量的热应用到暖风器中加热一、二次风,提高空预器入口风温,改善空预器运行条件,达到节能降耗。

2.1.2 一、二次风温度控制

依据左右侧一、二次风温差调整暖风器出口风温调节阀开度,改变通过暖风器的闭式循环水流量,通过暖风器热交换,提高空预器入口一、二次风的温度,在提高锅炉效率的同时,保证一、二次风温度的平衡和可控。

因风机出口一次风温度与二次风温度具有相对恒定的温差,通过暖风器的闭式循环水流量分配按一、二次风“温升相等”调节。因此,以控制二次风暖风器出口风温调节阀为主,一次风暖风器出口风温调节阀开度参照二次风温升调节。

2.1.3 闭式循环水温度控制

依据变频泵出口循环水温度调节闭式循环水温度调节阀开度,改变热循环水流量,从而改变循环水冷、热混合比,调节闭式循环水温。当水温低于60 ℃时,调节阀全开;当水温高于75 ℃时,调节阀全关,使闭式循环水温控制在一个较好的温度,从而保证排烟温度调节品质。

2.2 高温段烟气冷却器

2.2.1 电除尘器入口烟温控制

依据电除尘器入口烟气温度调整电除尘器入口烟温调节阀开度,改变从6号低压加热器直接流经5号低压加热器的凝结水流量,从而改变流经高温段烟气冷却器的凝结水流量,通过高温段烟气冷却器热交换,从而降低电除尘器入口烟气温度,控制电除尘器入口烟温在120 ℃,从而减小粉尘比电阻,提高电除尘的除尘器效率,减少粉尘排放,同时经5号低压加热器入口回收高温段烟气冷却器加热的凝结水,降低发电煤耗。

2.2.2 凝结水流量调节

依据机组负荷调整凝结水流量调节阀开度,调整从6号低压加热器入口抽取的凝结水流量,自动分配通过6号低压加热器和高温段烟气冷却器的凝结水流量,使6号低压加热器和高温段烟气冷却器出口温度偏差在一定范围,达到低压加热器和高温段烟气冷却器的热交换分配平衡,进一步提高热效率。

2.2.3 凝结水温度调节

依据高温段烟气冷却器入口温度调整凝结水温度调节阀开度,改变从6号低压加热器出口抽取的凝结水流量,从而改变流经高温段烟气冷却器的凝结水冷、热混合比,从而改变混合后凝结水温度,使通过高温段烟气冷却器的凝结水温度控制在一个平稳的范围内,进一步提高电除尘器入口烟温调节品质。

由于凝结水温度调节阀和凝结水流量调节阀对流经高温段烟气冷却器的凝结水流量都有影响,即这两个调节阀和电除尘器入口烟温调节阀对电除尘器入口烟温控制具有一定的耦合性;因此在实际控制逻辑中,可通过前馈控制来实现解耦处理,即用凝结水温度调节阀开度作为凝结水流量调节阀的前馈,避免因凝结水温度调节阀的变化影响混合后凝结水流量,用电除尘器入口烟温调节阀开度作为凝结水流量调节阀的前馈,保证凝结水流量调节的快速性。

3 投运过程

高温段烟气冷却器随机组凝结水系统一起上水,注满管道和换热设备;然后,开烟温调节阀,随锅炉燃烧逐渐增强,排烟温度升高,水温升高并可能汽化,热量随水的缓慢流动带回5号低压加热器。

机组负荷逐步升高后,电除尘器入口烟温和水温均逐步提高,为了防止水的汽化和管道水击,当电除尘器入口烟温达到120 ℃以上时,将凝结水流量调节阀缓缓开启,当6号低压加热器入口水温在70 ℃以上时,凝结水温度调节阀投入自动,将水温控制在80 ℃,然后将电除尘器入口烟温调节阀投入自动,控制电除尘器入口烟气温度为120 ℃,使得烟气温度高于其酸露点温度。

低温段烟气冷却器储水箱的补水来自于烟气冷却器高温段主管道的凝结水,当高温段烟气冷却器注水完成后,对低温段烟气冷却器的储水箱和管路进行注水,储水箱水位控制在1.5 m。注水完成后,开启闭式循环水温度调节阀,启动一台变频泵,另一台变频泵投入联锁备用,使闭式循环水循环起来。

当排烟温度达到90 ℃时,变频泵投入自动,将排烟温度设定为90 ℃,然后把暖风器出口风温调节阀投入自动,并将闭式循环水温度调节阀投入自动,变频泵出口循环水温度控制在65 ℃。

4 应用情况

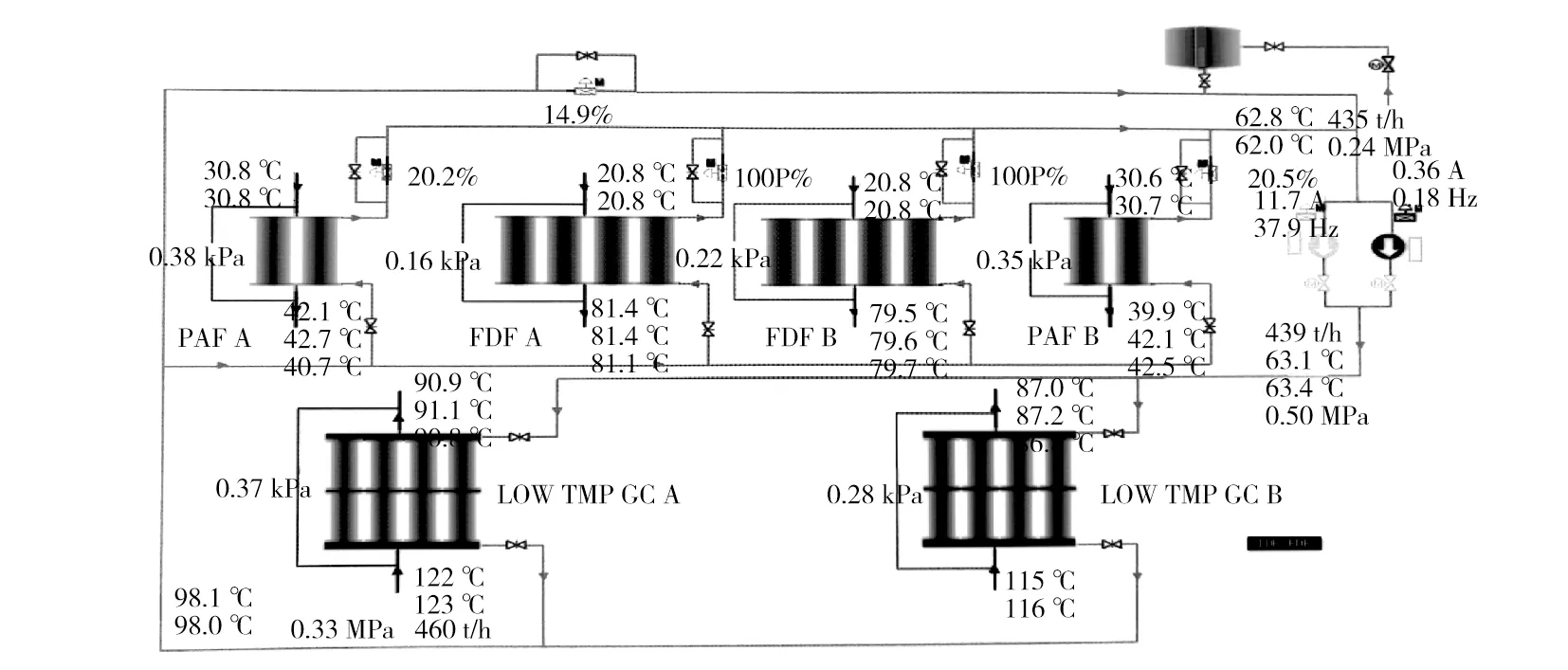

分段式烟气冷却器改造完成后,机组点火启动,分段式烟气冷却器与机组一同启动投运。机组正常运行中,低温段烟气冷却器运行情况(见图2)和高温段烟气冷却器运行情况(见图3)稳定,经调试自动投入效果良好。

PAF A—A侧一次风暖风器;PAF B—B侧一次风暖风器;FDF A—A侧二次风暖风器;FDF B—B侧二次风暖风器;LOW TMP GC A—A侧低温段烟气冷却器;LOW TMP GC B—B侧低温段烟气冷却器

图2 机组低温段烟气冷却器投入运行图

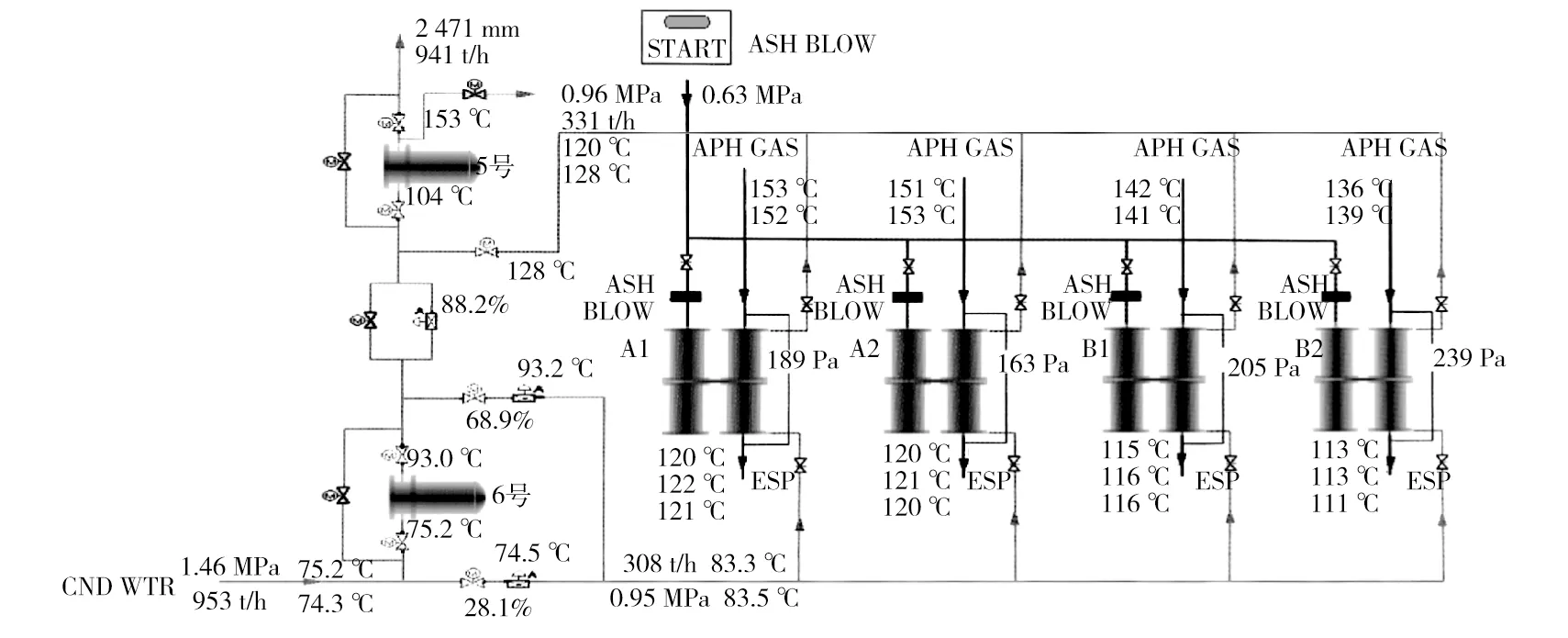

CND WTR—凝结水;6—6号低压加热器;5—5号低压加热器;APH GAS—空预器出口烟气;A1—A侧1号高温段烟气冷却器;A2—A侧2号高温段烟气冷却器;B1—B侧1号高温段烟气冷却器;B2—B侧2号高温段烟气冷却器;ESP—电除尘;ASH BLOW—声波吹灰装置

图3 机组高温段烟气冷却器投入运行图

低温段烟气冷却器的入口烟温在115~123 ℃,排烟温度控制在87~91 ℃,烟气压降为280~370 Pa,能使439 t/h的循环水从63 ℃升至98 ℃,经暖风器使一次风冷风由30.8 ℃升高至42 ℃,二次风冷风由20 ℃升高至81 ℃,一次风暖风器压降为350~380 Pa,二次风暖风器压降为160~220 Pa。

高温段烟气冷却器进口烟温为136~153 ℃,出口烟温为111~122 ℃,将6号低压加热器进出口抽取的凝结水混合温度从83.3 ℃加热到128 ℃后,回流到5号低压加热器进口。高温段烟气冷却器平均压降约为200 Pa。

经过一年来的运行实践,该电厂在投用分段式烟气冷却器系统后,提高了锅炉热效率。锅炉在大于50%THA工况时,经多次数据采集,得到分段式烟气冷却器的运行参数(见表3)。

表3 分段式烟气冷却器运行数据

从表3数据可见:分段式烟气冷却器系统运行参数达到了设计要求,烟气和一、二次风压降在可控范围内,低温段烟气冷却器热回收功率为3.16 MW,锅炉效率提高了0.502%,高温段冷却器热回收功率为6.53 MW,锅炉效率提高了1.036%,两段烟气冷却器锅炉效率提高合计为1.538%,与当前采用单一烟气冷却器方案比较(其锅炉效率提高为0.5%~1.0%),经济效益更好。

5 结语

该电厂在630 MW机组排烟温度节能改造中,采用分段式烟气冷却器技术,结合现场运行调试,在控制锅炉排烟温度并回收烟气余热等主参数方面,达到了设计的预期目标。在接下来的机组运行中发现,由于凝结水流量调节存在耦合性,并影响凝结水供给除氧器的安全性,需要在烟气冷却器运行中进一步完善和修改控制策略,在自动调节电除尘器入口烟温的同时,避免调节阀关得过多,凝结水受阻导致除氧器供水不足引起的安全性问题,并合理分配通过高温段烟气冷却器和6号低压加热器凝结水流量,达到热交换效率的最优化。