多工况下地下管道结构疲劳可靠度分析

2019-08-06杨桂玲于海臣

刘 凯,汪 明,杨桂玲,于海臣

(1.北京师范大学民政部/教育部减灾与应急管理研究院,北京100875;2.北京师范大学地表过程与资源生态国家重点实验室,北京100875;3.北京国道通公路设计研究院股份有限公司,北京100053)

地下管道是城市重要的基础设施,确保埋地管道的安全运行,对保障城市公共安全具有重要的意义[1]。近年来,随着城市与交通事业的发展,城市交通量逐渐加大、车辆载重增加,加之管道老化腐蚀,导致路面结构及地下管道结构在交通荷载作用下极易产生疲劳破坏,造成严重的公共安全和环境问题[2]。疲劳破坏是工程结构的一种主要的破坏形式,涉及到广泛的结构和研究领域,如飞机、船舶、车辆、管道、桥梁等。大量研究表明,约80%~90%的金属结构破坏与疲劳断裂相关[3]。由于管道结构疲劳破坏的机制复杂,不确定性大且难以有效预测,而当此类疲劳破坏一旦发生,往往会造成生命和财产的重大损失。因此,对于埋地管道的设计与维护,不仅需要满足极限承载力的要求,而且需对其疲劳可靠度进行验算。

管道结构的疲劳寿命受到众多因素的影响,如管径、壁厚、材质、环境介质以及交通荷载等,且各影响因素随机分散性较大,在对管道进行疲劳寿命评估时,需要考虑影响因素的随机差异。许多学者针对工程结构疲劳可靠度进行了大量研究,如黄小光等[4]针对海底管道的疲劳现象,研究了波浪载荷作用下海底管道的疲劳损伤,并结合S-N曲线对管道疲劳寿命进行了可靠性分析;鲁乃唯等[5]基于某高速公路实测车流数据建立了随机车流模型,对车辆荷载作用下大跨度桥梁动力可靠度进行了评估;蒋文涛等[6]基于Miner线性疲劳累积损伤及模糊数学理论的动态干涉模型,定量分析了飞机起落架可靠性随疲劳寿命的变化规律。

综上研究可知,结构疲劳可靠度在各领域均取得了较丰富的研究成果,但交通荷载作用下地下管道结构疲劳可靠度研究尚不多见。为此,本文基于材料S-N曲线和Miner线性累积损伤准则,利用可靠度理论建立了交通荷载作用下地下管道结构疲劳的极限状态方程,提出了一套完整的基于工程数值模拟、疲劳损伤理论和可靠度方法的地下管道结构疲劳可靠度分析方法,可为城市地下管道的设计、施工、维护和检修提供科学依据。

1 管道结构疲劳寿命预测与可靠性分析

1. 1 管道结构疲劳寿命计算

现阶段材料结构疲劳寿命的预测方法主要包括两种:一是从疲劳损伤累积的角度考虑, 基于S-N曲线计算材料结构的疲劳寿命;二是从断裂力学的角度考虑,计算材料结构疲劳裂纹的扩展寿命。材料Miner线性累积损伤理论[7]形式简单,且在多数情况下材料结构疲劳寿命的计算结果与试验结果有相当程度的吻合,已被广泛应用于材料结构的疲劳寿命预测。材料Miner线性累积损伤理论的方程式可表示为

(1)

式中:D为材料Miner线性累积损伤指标;Ni为在应力σi下材料达到破坏的循环次数;ni为在应力σi下材料的实际循环次数。

对于材料Miner线性累积损伤指标D来说,若D<1,表明材料结构是安全的;若D≥1,则表明材料结构是不安全的,可能发生疲劳破坏。

在应力σi下材料达到破坏的循环次数Ni,可由材料结构的疲劳寿命S-N曲线确定。S-N曲线一般通过标准试样疲劳试验获得,它描述了材料所承受的应力幅水平与该应力幅下发生疲劳破坏时所经历的应力循环次数的关系。一定循环荷载作用下标准试件的应力幅水平(SR)与疲劳寿命(N)之间的关系式可表示为

(2)

式中:A、m和Δ为S-N曲线的参数,受材料性质、试样形式、应力比和加载方式等因素的影响,通常可通过试样疲劳试验数据拟合获取。

目前涉及到材料S-N曲线的相关规范主要有以下几种:①我国土木及建筑行业的《钢结构设计规范》(GB 50017—2003)[8];②美国焊接钢结构设计的基础性规范(AWS D1.1/D.1M:2015)[9];③美国海洋钢结构疲劳设计规范(ABS-115 CORR)[10]等。

1. 2 管道结构疲劳可靠度分析

以上计算过程中,认为影响管道结构疲劳寿命的管道参数、S-N曲线、环境参数、车辆流量等都是具有确定数值的量,而在实际工程中这些参量存在一定的不确定性,是服从某些统计分布规律的随机变量。因此,管道结构的疲劳寿命计算需要引入可靠度计算方法。

材料结构疲劳可靠度分析的第一步是定义材料结构疲劳的功能函数g(R,S):

g(R,S)=R-S

(3)

式中:R为材料结构抵抗作用效应的能力(如抵抗某一循环荷载作用的允许次数);S为材料结构上的各种作用产生的效应总和(如循环荷载作用次数)。

当g>0时,材料结构处于可靠状态;当g<0时,材料结构处于失效状态;当g=0时,材料结构处于极限状态。

在循环荷载作用下埋地管道结构疲劳的功能函数可表示为

g(A,Δ,S,m,N)=Nc(A,Δ,S,m)-N

(4)

式中:Nc为管道结构疲劳极限寿命;N为管道累积的应力循环次数(次)。

管道结构疲劳极限状态函数中的不确定性主要来自管道应力S的不确定性,以及S-N曲线的疲劳细节参数A、Δ、m和车辆累积循环次数N等相关的因素。将这些相关因素均作为基本变量(X1,X2,…,Xn)来考虑,可建立管道结构疲劳的极限状态方程g(Xi)。因此,管道结构疲劳失效概率可表示为

PF=P[g(Xi)≤0]

(6)

相应地,管道结构疲劳可靠概率可表示为

Ps=P[g(Xi)>0]

(7)

管道结构疲劳可靠度指标β与失效概率PF的关系式可表示为

β=φ-1(1-PF)

(8)

式中:φ-1为标准正态分布的逆累计分布。

在确定了各随机变量的概率分布函数之后,可以采用蒙特卡洛方法产生符合各随机变量概率分布函数的一组随机数,保持各变量间的独立性,将所有组合的随机样本代入管道结构疲劳的极限状态方程,从而计算管道结构疲劳可靠度指标,其具体计算过程如下:

(1) 确定所有与管道结构疲劳极限状态方程相关的不确定变量(X1,X2,…,Xn)的概率分布函数;

(2) 采用蒙特卡洛方法产生符合各随机变量概率分布函数的一组随机数(X1,X2,…,Xn);

(3) 将产生的随机数变量代入管道结构疲劳极限状态方程,计算出g(Xi)值;

(4) 如果g(Xi)≤0,管道结构疲劳破坏数NF增加1,反之,则未发生管道结构疲劳破坏数NF增加1;

(5) 重复上述(2)~(4)的步骤,在获得足够的N个样本数据后,利用公式PF=NF/N,计算管道结构疲劳破坏概率;

(6) 利用公式(8)计算管道结构疲劳可靠度指标β。

为了使管道结构设计既安全又经济合理,通过对管道结构的分析并考虑材料性能等因素,对一般结构所规定的、作为设计依据的可靠度指标,称为目标可靠度指标目标β目标[11]。

2 案例应用与分析

本文以某交通主干道下方埋地燃气管道为例,对多工况下地下管道动力响应特征进行了数值模拟,并结合S-N曲线、材料Miner线性累积损伤理论和蒙特卡洛方法对地下管道结构疲劳可靠度进行分析。

2. 1 多工况下地下管道动力响应特征的数值模拟

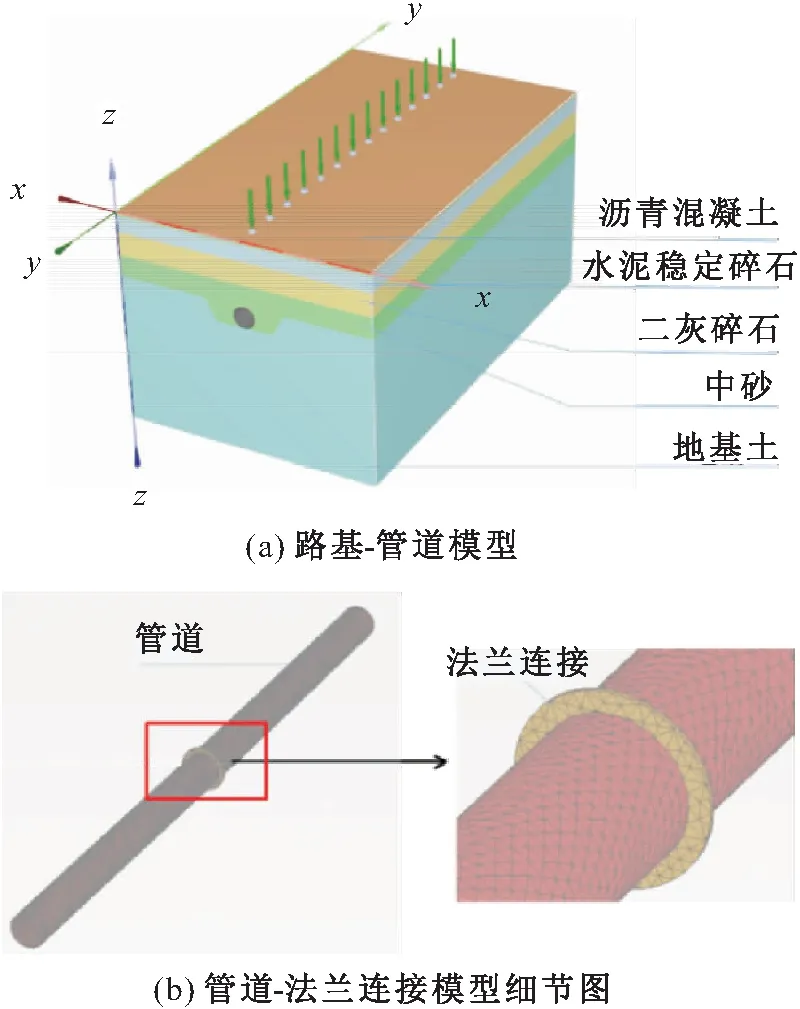

荷载作用下地下管道的应力分析是开展管道结构疲劳可靠度计算的基础。本文选用PLAXIS 3D软件建立了“车辆荷载-土体-管道”有限元模型[12],见图1和图2。

图1 路基-管道和管道及法兰连接有限元模型Fig.1 Finite element model of subgrade-pipeline and the pipeline-flange connection

图2 车辆荷载示意图Fig.2 Vehicle loading scheme

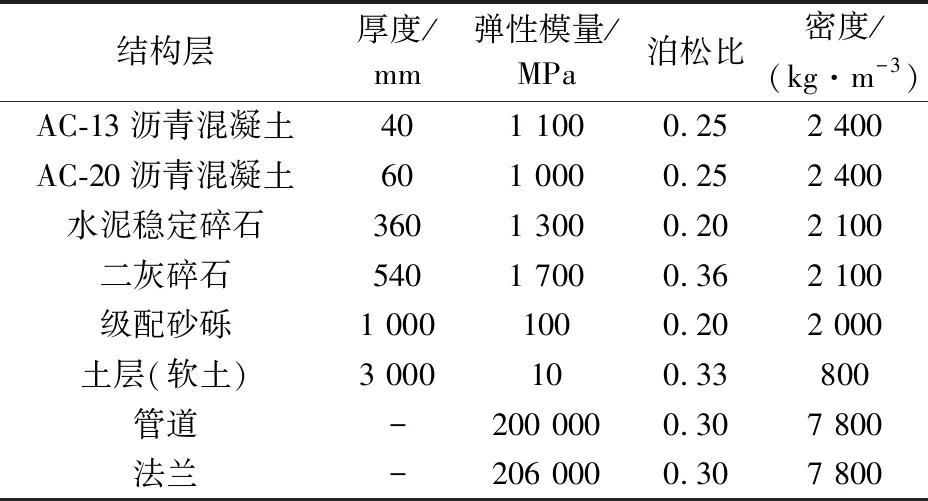

该埋地燃气管道埋深为1.5 m,管道直径为0.5 m,壁厚为0.006 m,材质为钢材,设计压力为0.4 MPa。路基-管道模型尺寸为6 m×5 m×10 m(x×z×y方向),管道中部设有法兰连接;土体及结构层材料本构模型均选用线弹性模型,模型材料参数见表1;模型上表面为自由面,无任何方向约束,下表面为固定边界,约束各方向自由度,模型侧面仅约束其垂直方向位移。交通荷载对管道的作用受很多因素的影响,包括轴重、车型、车速、路面不平顺等,从安全设计的角度考虑,本文车辆荷载选用《公路桥涵设计通用规范》中总重为550 kN的标准车(见图2)[13],仅考虑轴重和轴距的影响,忽略了路面不平顺的影响,车速设为50 km/h。

表1 路基-管道模型的材料参数

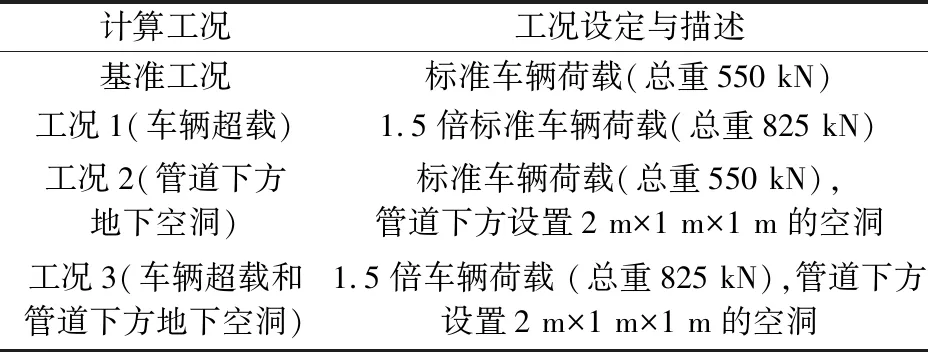

车辆超载、地下空洞等都会对埋地管道结构疲劳可靠度造成一定的影响,本文设置了4种工况对地下管道的动力响应特征进行了数值模拟,详见表2。

表2 计算工况设定与描述

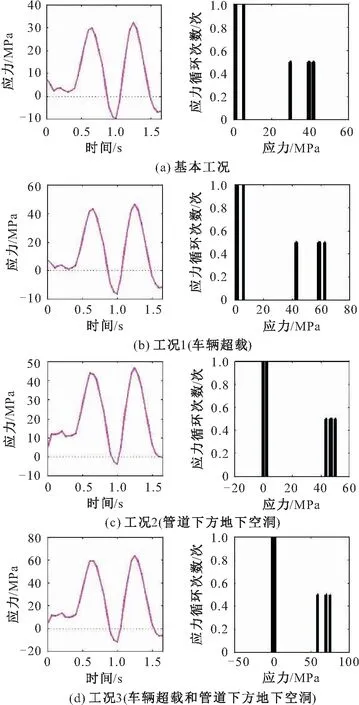

本文通过数值模拟可计算得到单个车辆通过时地下管道的最大应力时程曲线,并利用雨流计数法可得到不同工况下地下管道的应力幅值,见图3。

由图3可见:在移动荷载作用下,地下管道经历了受拉和受压的交替作用,这种拉压应力的往复变化,使得地下管道结构在长期车辆荷载作用下容易发生疲劳损伤和破坏;在多种不利因素组合影响下,地下管道的动力响应远大于其在正常使用工况下的动力响应;超载和管道下方地下空洞会显著地增加地下管道的拉压往复应力,导致地下管道结构的疲劳损坏。

图3 不同工况下地下管道的最大应力时程曲线和 雨流计数法的应力幅值Fig.3 Maximum stress time-history curves of underground pipelines and stress amplitude of rain flow counting method under different working conditions

2. 2 多工况下地下管道结构疲劳可靠度分析

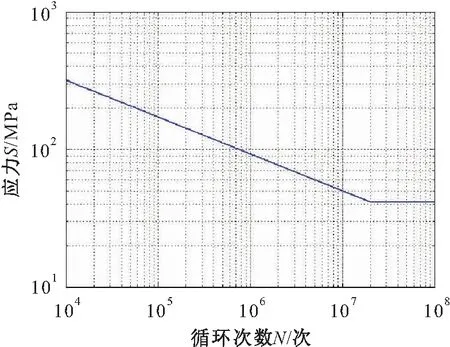

根据美国焊接钢结构设计的基础性规范(AWS D1.1/D.1M:2015)[9]查取了管道-法兰连接的A、m参数,A=1.569×1010,m=3.72,其S-N曲线见图4。管道应力范围低于疲劳极限值41.37 MPa的则忽略其产生的疲劳损伤。管道结构在服役期间可能受到各种侵蚀介质的作用,造成材料结构的老化,由于材料结构腐蚀以后的疲劳性能尚无比较成熟的解决办法,因此本文做了简化,即假定管道结构疲劳寿命S-N曲线不随时间而变化。

图4 管道-法兰连接的S-N曲线Fig.4 S-N curve of pipeline-flange connection

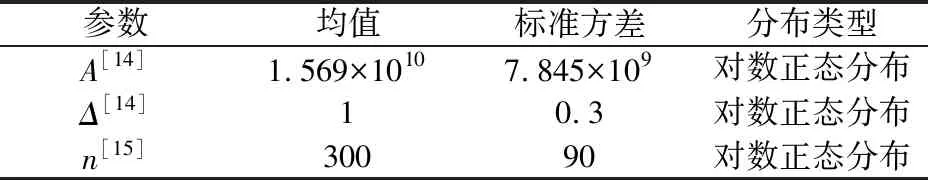

本文在对地下管道结构疲劳可靠度进行分析时,所选取的随机变量包括S-N曲线上的疲劳细节参数A和Δ以及车辆流量n,这三种参数的分布类型均为对数正态分布,其取值的均值和标准方差见表3。

表3 地下管道结构疲劳可靠度分析主要参数取值的均值和标准方差

基于各种工况下地下管道的应力幅值,本文采用蒙特卡洛方法产生随机变量值,得到各种工况下地下管道结构疲劳可靠度指标β随服务年限的变化曲线,见图5。

由图5可见:地下管道结构疲劳可靠度指标β值随着管道服务年限的增加而减小;在基准工况下,管道结构疲劳可靠度指标β值降低较为缓慢,在目标可靠度指标β目标值为2.0的情况下,其服务年限为42 a;车辆超载(工况1)和管道下方地下空洞(工况2)对地下管道结构疲劳可靠度指标β值的影响较大,在目标可靠度指标β目标值为2.0的情况下,其服务年限分别为9 a和17 a;而在最不利工况3(车辆超载和管道下方地下空洞)下,管道结构疲劳可靠度指标β值迅速下降,在同样的目标可靠度指标β目标下,其服务年限降低到了4 a,这也表明多种不利因素的组合叠加所产生的长期综合效应对地下管道结构疲劳可靠度有显著的影响。

3 结论与建议

本文基于有限元数值模拟、疲劳损伤理论和可靠度方法对地下管道结构疲劳可靠度进行了定量化分析,为埋地管道结构疲劳可靠度设计与评估提供了一套完整的分析方法,并以某埋地燃气管道为例,计算了多种工况下地下管道结构疲劳可靠度值,得到以下结论:

(1) 精细化的“车辆荷载-土体-管道”有限元模型的构建是获得地下管道动力响应特征的基础,特别是对容易产生应力集中部件的模拟至关重要,如本文中埋地管道接口的法兰连接处是外部荷载作用下地下管道结构产生疲劳破坏的主要来源。

(2) 多种不利因素(如超载、地下空洞等)的组合叠加所产生的长期综合效应,对地下管道结构疲劳可靠度指标有显著的影响,本文中最不利工况下的管道服务年限较基准工况下降了10倍多,因此在进行埋地管道安全设计与维护时需要综合考虑多种因素的影响。

(3) 本文提出的地下管道结构疲劳可靠度评估方法为埋地管道设计和维护工作提供了统一、可比的标准,该方法综合考虑了不同荷载工况和不利因素,定量评估地下管道结构疲劳可靠度,同时也能够将车辆轴重、交通流量、地下空洞大小、S-N曲线时变性等随机变量和不确定性加以考虑,使得评估结果更为科学、合理。但是本文在应用案例的计算中只考虑了有限个变量参数,今后的研究中可考虑更多随机变量的影响,进一步完善管道结构疲劳可靠度评估。