单层钎焊金刚石砂轮表面磨粒全场快速测量

2019-08-06崔长彩王克贤黄国钦

崔长彩 王克贤 黄国钦 黄 辉

1.华侨大学制造工程研究院,厦门,3610212.脆性材料加工技术教育部工程研究中心,厦门,361021

0 引言

磨削加工是精密加工和超精密加工最主要的加工方式。由于砂轮的表面磨粒分布形貌直接影响工件的表面质量以及磨削过程温度、功率消耗、磨削力等[1],而砂轮表面的超硬细小颗粒——磨粒,是砂轮表面形貌最主要组成的部分,因此,对磨粒数、磨粒面积、周长、磨粒出露高度等特征检测是非常有意义的。三维形貌检测方法可以获得磨粒的大小、坐标等X-Y二维分布信息,也能获得磨粒的出露高度信息,即可以获得磨粒的三维信息,但是信息量大,如果要对砂轮表面全场磨粒进行测量,将耗费大量的时间。全场磨粒信息用于实时指导加工,速度特别重要,快速检测方法是必要的。磨粒个数、磨粒大小、面积、坐标等全场二维信息可满足对加工的指导意义,同时兼顾速度的要求,因此,二维检测是解决全场快速测量的首选。

对于砂轮表面三维形貌检测方法,NADOLNY等[2]运用触针法获得砂轮表面粗糙度。触针法能获得砂轮地貌的廓形,能获得磨粒X-Y轴的信息,最大精度为2 μm,但是全场测量砂轮耗时在10 h以上。LIAO等[3]采用铅带印迹法结合扫描电子显微镜,获得金刚石砂轮磨粒的形貌,但是制样复杂,耗时在1 h以上。杨勇生等[4]将激光功率谱法用在砂轮检测中,可以对1 670 r/min高速砂轮的磨粒棱面磨耗宽度、磨耗面积及磨粒切刃数等进行测量,耗费时间较长。龚俊锋等[5]结合DSP技术,运用光截法快速地对砂轮表面进行测量重构。FURUTANI等[6]用液压法检测砂轮形貌。VESALI等[7]研究了研磨参数与砂轮规格的影响,液压法可以在线检测砂轮钝化,但是很难给出磨粒X-Y二维的完整信息。刘贵杰等[8]使用声发射法在线检测砂轮是否钝化。MOIA等[9]使用声发射法结合神经网络,提高了检测的精度。BHUIYAN等[10]使用声发射法检测刀具磨损和塑性变形的频率,声发射法可以在线检测砂轮钝化情况,但很难给出X-Y二维形貌的完整信息。

尽管砂轮表面二维形貌检测已经有了很多方法,但要快速获取砂轮表面全场磨粒完整二维分布信息,还没有较好的方案。本文提出将线阵相机用于砂轮形貌快速检测的方法,阐述了其测量原理,完成了运动失真的矫正、相机对焦、图像分割、磨粒特征获取,并进行了实验验证。

1 检测系统的工作原理及组成

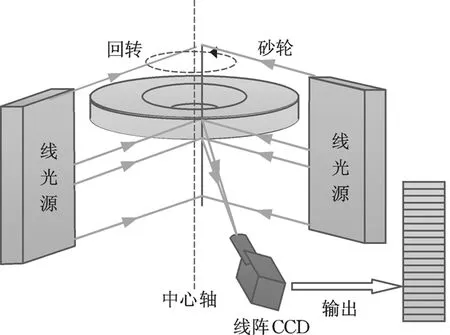

检测系统的原理如图1所示,系统的基本工作原理如下:线阵相机传感器感光元件呈单列排布,故单次曝光时,采集的照片大小为一行像素,让砂轮旋转,使砂轮表面产生沿垂直线阵相机线阵传感器方向的相对运动,当线阵相机完成一行数据的采集后,砂轮表面恰好移动到下一个位置,而移动的距离等于相机单次曝光获得图像的宽度对应于砂轮表面的距离,形成不间断的连续数据采集,从而使线阵相机完成对砂轮的扫描;对获得的每一行数据进行拼接,快速获得大面积的砂轮全场图片,然后对获取的图片进行预处理、图像分割、特征量的提取,从而实现对砂轮形貌的全场测量。

图1 检测系统原理Fig.1 Detection system principle

检测系统的组成如图2所示。系统的成像部分由自由度可调的线阵相机与角度可调的线光源组成,升降台可以控制相机上下运动,使砂轮成像在相机像元阵列中间位置,X轴电控平移台控制砂轮左右运动,使相机实现对焦功能;Y轴电控平移台控制砂轮前后运动,使相机光轴与砂轮主轴重合;电控旋转台控制砂轮旋转,使相机对砂轮表面进行扫描。

图2 检测系统硬件Fig.2 Detection system hardware

2 获取不运动失真的清晰图像

2.1 相机的对焦

在图像检测中,图像质量直接影响测量精度,而相机的聚焦情况良好,是获取高质量图像的前提。正焦清晰的图像,是保证光学视觉检测系统正确工作的前提。

目前判断图像是否正焦清晰,所使用的方法是人眼瞄准,但是采用这种方法不仅效率低下,还容易引入主观误差,当图像清晰度相差比较小时,人眼很难判别哪一幅图像更加清晰。因此,本文引入图像清晰度评判函数,来替代人眼判断图像的清晰度。

洪裕珍等[11]分析了模糊图像清晰度评价函数,并对其进行改进;谢攀等[12]使用基于DCT变换的清晰度判据作为清晰度评价函数;李洪宇等[13]提出基于HVS算子的自适应清晰度评价函数,虽然兼顾灵敏度和调焦范围,但是非常耗时。本文使用基于Sobel算子的评价函数[14],采用的是8方向模板,引入阈值T,并采用迭代法求取T,从而提高基于Sobel算子的评价函数的灵敏度。Sobel算子的评价函数是灰度梯度评价函数中的一种,其原理是将所有通过Sobel算子获得的图像边缘强度值相加,作为图像清晰度评价值。8方向模板如下:

hi(i=1,2,…,8)表示8个方向的模板,每个方向依次相差45°,理论上,图像的灰度梯度方向的取值范围为0°~360°,本文只定义了8个方向的模板,虽然增加模板的数量可以提高计算的精度,但同时也会影响计算的效率,并且会增加边缘的宽度,故不宜增加模板的数量。

设gi(x,y) (i=1,2,…,8)分别表示每个像素在h1~h8八个方向的一阶导数,f(x,y)为原图像,M(x,y)为边缘强度值,则有

gi(x,y)=hi⊗f(x,y)

(1)

(2)

为了减少运算量,提高运算效率,可以采用下式代替式(2):

(3)

当图像对焦清晰时,图像中含有丰富的细节、明显的纹理,相邻像素之间灰度值变化较大,且越清晰,变化值越大,由此可以舍去M(x,y)小于某个值的边缘强度值,只用M(x,y)大于某个值的边缘强度值作为清晰度评价函数的一部分,设该阈值为T,本文采用迭代法求出T。因为若涉及图像的大小不一样,即使是模糊的图像,其M(x,y)值大于T的数量也可能比清晰的图像的M(x,y)值大于T的数量多,因此,本文使用M(x,y)大于T值总和的平均数作为评价函数,计算公式为

(4)

其中,M(x,y)≥T,c为M(x,y)≥T的M(x,y)数量,A为评价函数,其值越大,图像越清晰。本文改进的算法的评价函数与经典的基于Sobel算子的评价函数相比,提高了函数的灵敏度。

砂轮从模糊到清晰再到模糊的图像序列如图3所示,基于Sobel算子评价函数评价曲线、改进型基于Sobel算子评价函数评价曲线如图4所示。由图4可以看出,改进后的Sobel函数曲线具有更好的单峰性和无偏性,在轻微离焦区具有更好的敏感性,故改进后Sobel函数寻找到的焦点位置的精度更高。

图3 测试视图Fig.3 Test chart

图4 评价函数曲线Fig.4 Evaluation function curve

相机在对焦的过程中,会经过镜头靠近被测物位置的离焦、正焦、远离被测物体位置的离焦等阶段。调焦的步骤如下:①使相机镜头在靠近被测物位置离焦,拍下一张照片,然后控制相机朝远离被测物体位置运动,每运动距离l,拍一张照片,直到远离被测物体离焦位置停止,设一共获取了e张图片;②使用上述评价函数,找到A最大的那张图像,假设是第i张;③令s=(e-i)l,s为从相机最后停止的位置反向移动的距离,此位置即正焦的位置。

2.2 不运动失真图像的获取

2.2.1产生运动失真的原因

线阵相机在获取图像时,要求相机和被测物体之间有相对速度,如果相对速度和相机的扫描频率不匹配,便会产生运动失真,当扫描频率大于匹配时的频率时,图像便会被拉伸;当扫描频率小于匹配时的频率时,图像便会被压缩。

设砂轮的半径为R,砂轮的角速率为ω,线阵相机的扫描频率为f,相机放大倍数为b,相机沿感光元件方向的分辨率为a(像元的尺寸大小)。要得到无运动失真的图片,则R、ω、f、b、a须满足

Rω=abf

(5)

令Rω=v,v为砂轮表面的弧面转动的速率,R值是测量出来的,受测量精度的影响,存在一定测量误差,而a、ω是通过控制器上的软件输入的理论值,但是由于硬件和软件的精度,输出的实际值和理论值会出现偏差,故依然会产生运动失真,所以要对上述参数进行标定。

2.2.2运动失真的校正

因为线阵相机传感器像元之间的位置是固定不变的,所以图像在此像元方向不存在运动失真。此次标定所使用的标定板为7×7圆阵列,标定板上的图形全部为标准的圆,在不运动失真的情况下,可任意摆放标定板,标定板上的圆在运动方向上的直径等于在感光元件上的直径。

如相机的扫描频率大于匹配时的频率,获取的图像发生拉伸,运动方向直径大于感光元件方向的直径。对获得的图像进行滤波、边缘提取等操作,得到图像圆的运动方向直径D、感光元件方向的直径d。长轴与短轴的比值k、矫正后控制器中砂轮角速率的设置值ω1分别为

k=D/d

(6)

ω1=kω

(7)

将获取矫正后的图像的D和d代入式(6)、式(7),直到k=1为止,此时的ω1便是获得运动失真图像情况下的校正值,并且每改变一次线阵相机的扫描频率,ω1的值就要重新校正。校正步骤如下:①设置ω、f的初始值,使相机的扫描频率大于匹配时的频率;②对标定板进行扫描,获取标定板上标准圆的图像;③对获取的图像进行预处理和边缘提取等操作,得到运动方向直径D、感光元件方向的直径d;④将D和d代入式(6)、式(7),得到k、ω1,判断k是否等于1,若等于1,则ω1为最终校正值;⑤若k不等于1,将ω1作为控制器设置砂轮角速率的设置值,然后重复步骤②。

3 图像处理算法

3.1 图像预处理

光照不均匀会导致图像灰度不均匀,图像的获取、A/D转换、线路的传送均会产生噪声污染,进而导致图像的质量降低,而图像预处理主要目的是通过对图像预处理,使图像比处理前更适合一个特定的应用,取得消除噪声、增强边缘、提高对比度、改善细微层次等效果。

由于砂轮表面的结合剂较粗糙,故照片上砂轮结合剂部分灰度会不均匀,与磨粒灰度值非常接近,如果对获得的图像直接进行阈值分割,会将部分结合剂分割成磨粒,从而产生误分割,故在对图像磨粒进行分割前,要对图像进行预处理,使灰度更加均匀。

灰度变换可以对图像的像素进行修正,使整幅图像灰度比较均匀。灰度变换可分为线性变换、分段线性变换和非线性变换三种。本文采用的是分段线性变换。分段线性变换是将原始图像的值域分成若干个值域,然后对每个值域进行不同的线性变换,因此,可以根据要求扩大所关心的图像细节的灰度范围,增强其对比度,同时又可以压缩不感兴趣的图像细节的灰度范围,降低其对比度,如图5所示,图5a表示扩大低灰度图像细节的灰度范围,图5b表示扩大高灰度图像细节的灰度范围,这两种情况可以用同样的表达式表示,其变换的表达式为

(8)

(9)

式中,P′为变换后灰度值;P为变换前灰度值;[P1,P2]为变换前低灰度区间;[P2,P3]为变换前高灰度区间;[P′1,P′2]为变换后低灰度区间;[P′2,P′3]为变换后高灰度区间。

图5 分段线性变换Fig.5 Piecewise linear transformation

3.2 图像的分割

图像分割是指将图像中某些感兴趣的部分从图像中提取出来,图像分割是计算机视觉领域的重点、难点和热点,它是特征提取、目标识别的基础,对特征提取和目标识别有直接的影响。图像分割一般可以分成三类:阈值分割、边缘分割、区域分割。阈值分割法是一种简单有效的分割法。袁晓翠等[15]通过引入类间方差的目标方差加权,改进了Otsu算法,提升了对钢轨图像的分割效果;何志勇等[16]采用新算法,提高了Otsu算法计算阈值的速度。本文提出一种改进Otsu阈值分割法,提高了对低灰度目标分割的准确率。

Otsu阈值分割法即最大类间方差阈值分割法。它将灰度值分成两类,设t为灰度值,图片灰度值低于t,则归为C0类,灰度值大于t,则归为C1类。设图像的灰度值范围为[0,L],大小为MN,每个灰度值j出现的概率

qj=mj/(MN)

其中,mj表示图像中灰度值为j的像素个数。设Q0(t)、Q1(t)分别为C0和C1所占的概率,u0(t)、u1(t)分别为C0和C1的灰度平均值,则

(10)

(11)

(12)

(13)

则图像的类间方差

(14)

当类间方差达到最大值时,阈值为最优的阈值,即Otsu阈值:

T=argmax{φb(t)}

(15)

Otsu阈值分割。当图像的直方图为双峰时,可以获得比较理想的分割效果;当图像的直方图为多峰、单峰或者接近于单峰时,分割的效果比较差。

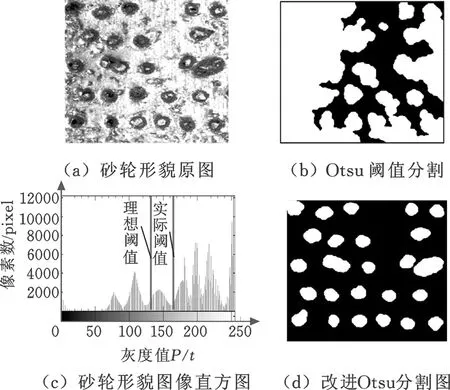

图6a是砂轮表面形貌的原图,黑色类圆区域表示要提取的磨粒,可以看出磨粒的灰度值比结合剂的灰度值低,而且所占的像素个数也相对较少;图6b是经典Otsu阈值分割的结果图,可以看出Otsu阈值将大部分结合剂分割成了磨粒;图6c是原图的直方图,有多个峰值。由于Otsu阈值会将大部分结合剂分割成磨粒,理想的阈值应该在Otsu阈值左边,故需要改进Otsu算法,使其阈值减小,更加接近理想阈值。

(16)

则改进后的Otsu阈值

T=argmax{φb(t)}

(17)

(18)

图6d是用改进的Otsu阈值分割的结果,可以看出,磨粒基本上从结合剂中分割出来,证明改进型的Otsu算法是成功的。

图6 砂轮形貌直方图及Otsu和改进Otsu分割图Fig.6 Grinding morphology histogram and Otsu and improved Otsu segmentation

4 实验与结果

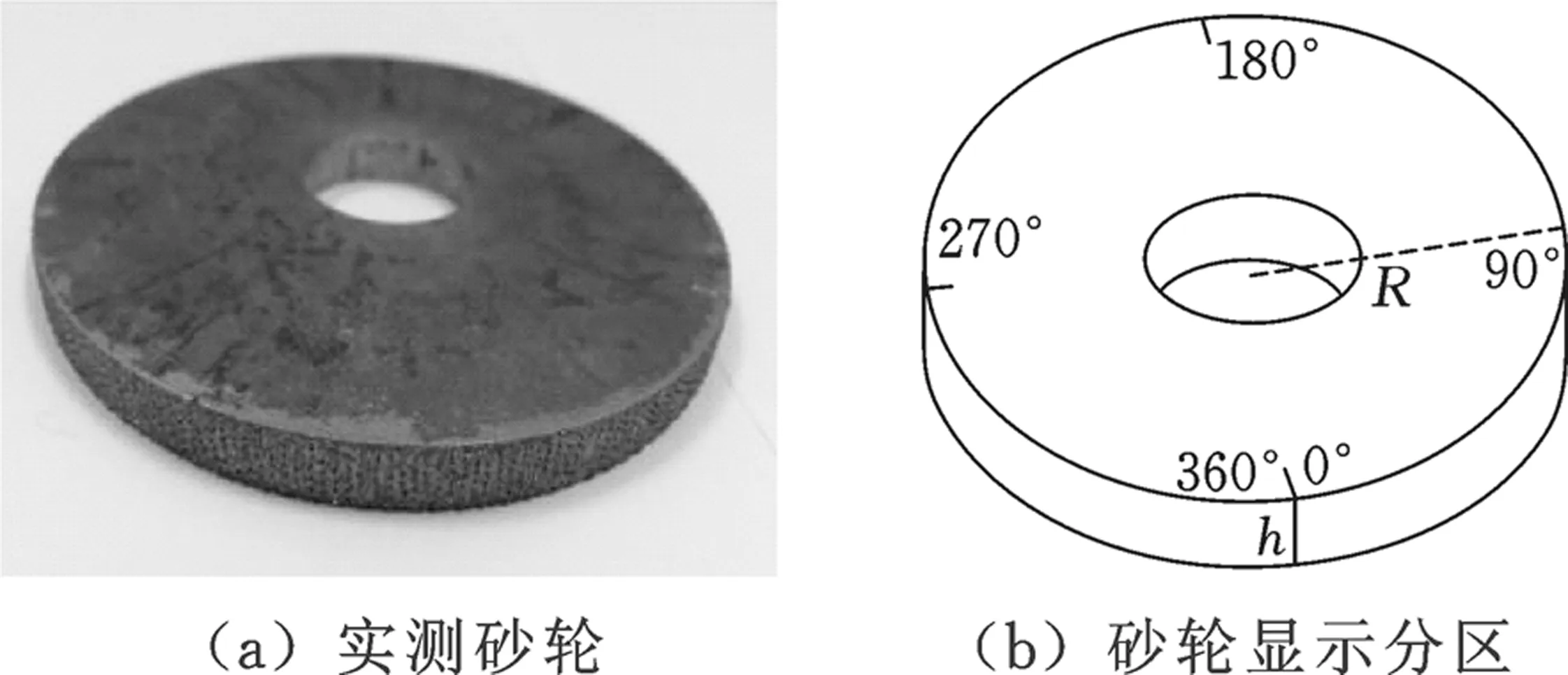

本文使用的线阵相机型号为Basler racer ral12288,镜头放大倍数β=1.18,像素尺寸Wpixel=3.5 μm,电控旋转台型号为北京光学MRS100,实验砂轮直径为120 mm,厚度为8 mm,磨粒的粒度号为35/40,图7a为被测砂轮。处理图像使用的计算机处理器是Intel(R) Core(TM) i3-3240 CPU @ 3.40 GHz,使用的软件为MATLAB2014,实验时砂轮的角速度为25(°)/s,获取砂轮加工表面全场图像时间为14.4 s。

图7b为砂轮示意图,R是砂轮半径,h为砂轮的厚度,砂轮表面全场展开图是面积为2πRh的矩形,因为全场图像尺寸很大,为显示方便,将全场形貌图像分成4等份,每一部分图像所对应弧长的圆心角分别为0°~ 90°,90°~ 180°,180°~ 270°,270°~ 360°。

图7 被测砂轮Fig.7 The measured grinding wheel

图8a、图8b分别为获取的砂轮全场原图及用改进Otsu分割后的二值图。计算得出全场磨粒的个数为1 549,其中有21颗磨粒两两粘连,故实际上对应42颗磨粒,另外,多颗边缘磨粒通过边缘的连通域粘连在一起,故分割出的磨粒数大于1 570,而实际磨粒个数为1 579,因此,磨粒误分割概率为0.6%,正确率为99.4%,磨粒的粘连比例是1.3%。

图8 全场形貌图原图及改进Otsu分割图Fig.8 Full-field morphology original map and improved Otsu segmentation map

以图8b所示二值图左下角顶点为坐标零点,建立x、y轴直角坐标系,获得全场磨粒的像素坐标。假设第i个磨粒的像素坐标为(xi,yi),像素面积为si,单位为像素,由于相机放大倍数β=1.18,故磨粒在砂轮上的实际坐标为(x′i,y′i),单位为mm,有

(19)

磨粒的实际面积(单位mm2)

(20)

其中,x、y分别为二值化后的图像的像素坐标值;s为二值化后的图像上所有磨粒面积的像素个数。根据以上公式,可得磨粒在砂轮上的实际坐标和面积,磨粒直径范围为0.42~1.08 mm,图像处理及参数获取程序耗时63 s,加上图像采集14.4 s,总耗时为77.4 s。

5 结论

实验结果表明,本文提出的测量系统具有快速高效的特点,系统能够对砂轮磨粒形貌进行快速测量,获得其全场二维图像,配合图像特征识别和处理,可获得磨粒数、磨粒形心坐标、基本粒径等参数。可通过磨粒数和粒径尺寸对砂轮表面二维形貌特征进行快速评价,如评价磨粒是否脱落、磨损,并且磨粒坐标可以用来辅助三维检测系统,作为测量磨粒三维特征的路径规划依据,从而提高该系统对砂轮磨粒的测量速度。