基于矩阵回路的锻造操作机能量回收及控制参数的设计方法

2019-08-06翟富刚赵桂春魏立忠李冬明

翟富刚 赵桂春 魏立忠 姚 静,2 李冬明

1.燕山大学机械工程学院,秦皇岛,0660042.燕山大学河北省重型机械流体动力传输与控制实验室,秦皇岛,0660043.江苏恒立液压股份有限公司,常州,213000

0 引言

近年,“节能与环保”逐渐成为各行各业重视的主题。随着我国制造业的迅速发展,锻压设备在制造领域中扮演着越来越重要的角色,绿色制造已成为锻压生产的发展趋势。锻造操作机作为锻造车间实现锻造机械化与自动化的重要设备,其夹钳下降动作过程中重力势能和大车行走制动过程中惯性势能全部转换为节流损失和溢流损失。因此,面对锻造操作机多个执行器动作过程存在能量损耗的问题,亟需探寻一种新原理去实现各种动作下的能量回收以节能降耗。

国内外学者对机械设备或工程机械的液压系统能耗分析和节能技术做了大量研究:通过对液压泵和液压马达效率的研究,提出基于回转马达效率的变量马达和变量泵容积调速回转系统控制策略,使油耗量下降了16.5%,实现了系统的节能[1];装有液压蓄能器的二次调节液压抽油机可以减少50%的装机功率,相对相同功率的抽油机减少近50%的耗电量[2];电动液压混合系统的应用、模糊神经网络节能控制的运用等实现了挖掘机液压系统的节能[3-4]。针对机械设备液压系统的节能控制的研究成果还有很多[5-9],如负载敏感系统、正流量系统、负流量系统、比例变量泵系统、变频液压控制等。上述研究从元件、系统和控制策略等方面实现了机械设备的节能目的。还有学者对系统能量回收进行了研究,其中,流量补偿位置闭环控制方式下正弦泵控液压控制系统能量回收率达80%以上[10];采用蓄能器进行能量回收的新型液压系统,通过实验验证了其回收能量为22%~59%[11];二次调节技术应用于叉车上,系统节能43%[12];基于动臂液压缸-蓄能器平衡的能量回收再利用系统方案比原系统节能36.3%[13]。在液压电梯中采用蓄能器-液压泵/马达压力能量转换装置输出能量和储存能量,显著地降低了系统装机功率和能耗[14]。上述方案都较好地实现了节能,但锻造操作机的工作状态是多执行器动作,夹钳下降动作和大车行走动作都存在可回收能量,现有节能液压系统仅关注单个执行器能量回收方法,这虽然为研究锻造操作机多执行器能量回收提供了一定的理论指导,但仍需要在此基础上探索一种新原理,实现对各个执行器动作时分别进行能量回收。

本文借鉴多级压力源液压矩阵回路理念[15],利用泵/马达能量传递单元以及矩阵阀组的灵活组合,设计能量回收液压系统以及恒定压差的伺服控制方法。

1 液压矩阵回路

液压矩阵回路主要由阀矩阵、液压源(流量源/压力源)、执行器(液压缸/马达)、比例阀或者伺服阀、蓄能器等组成,如图1所示。同普通的液压传动系统相比,液压矩阵回路由于存在嵌入阀矩阵,其特性在原有液压系统特点上拓展了许多。

图1 液压矩阵回路Fig.1 Hydraulic matrix circuit

阀矩阵可灵活控制,其组合具有多样性,其元件标准化,可互换性强,因此能够实现液压源、执行器和储能单元的匹配,具有很大的节能潜力。液压矩阵回路基本特性可总结如下:节能性,冗余性,多功能性,可逆设计。

矩阵阀组是液压矩阵回路的核心部分,矩阵阀组由互相垂直排列的两组液压管路组成,每组至少有m“行”、n“列”互相平行的液压管路(m≥2、n≥2),两组液压管路分属不同层相叠排列,纵向排列的液压管路组称为“列”,横向排列的液压管路组成称为“行”。在“行”和“列”间的每个交汇点处均用二通液压阀连接。开启交汇点处的二通插装阀即可实现该点处“行”与“列”的连通。矩阵阀组的工作原理如图2所示。

图2 矩阵阀组的工作原理Fig.2 The working principle of the matrix valve group

2 系统原理

原锻造操作机夹钳下降液压系统为典型的阀控缸系统,夹钳下降动作过程中夹钳及负载的重力势能全部由比例阀节流损失掉;大车行走液压系统为电液比例控制系统,电液比例换向阀控制用于驱动大车行走的液压马达,大车制动过程中,大车的惯性势能由控制阀和回路中的溢流阀损失掉。

能量回收系统通过液压矩阵回路实现,在回路中泵/马达能量传递单元和蓄能器构成能量回收装置,通过矩阵阀组将液压泵、蓄能器、执行器等连接起来。控制二通阀的启闭实现能量回收系统对不同执行器动作过程中的能量回收。夹钳下降时的重力势能和大车行走的惯性势能回收系统基本原理如图3所示。

1.恒压变量泵 2.电机 3.泵/马达能量传递单元 4.矩阵阀组 5,6.蓄能器 7,8.换向阀 9.升降缸 10.马达图3 势能回收实现原理Fig.3 The realizing principle of the potential energy recovery

利用矩阵阀组的灵活控制,实现不同执行器动作时,不同形式的能量回收状态随时切换。如图3a所示,当夹钳下降动作时,升降缸9的无杆腔内高压油液经升降控制阀7流至矩阵阀组,此时开启交汇点a、b处二通插装阀即可实现升降控制阀T口与泵/马达3.1入口的连通,高压油驱动泵/马达3.1工作,带动泵/马达3.2从油箱吸油,此时开启交汇点c处二通插装阀可实现泵/马达3.2与蓄能器5的连通,通过高压油将能量储存到蓄能器5中。如图3b所示,大车行走动作的惯性势能回收系统的原理基本相同:通过开启交汇点d、e、f、g、h处二通插装阀即可实现油路连通,利用泵/马达能量传递单元将惯性势能转换成液压能储存到蓄能器5中。

3 系统控制方法

锻造操作机的夹钳下降和大车行走过程中均存在可回收能量,能量回收液压系统对可回收能量进行回收,其基本设计思想是采用恒定压差伺服控制方法,降低系统节流损失并对可回收能量进行回收,所以工作过程中需要对压力进行控制;夹钳下降和大车行走两个动作除了对压力控制实现节能之外还要对位置进行控制,以满足锻造操作机与液压机的联动工作。系统控制原理如下:

夹钳下降动作控制原理如图4所示。给定位移信号yi,通过升降控制阀7控制升降缸以及升降机构的位移yo;通过调整泵/马达3.2的排量来控制泵/马达3.1的入口压力pT,使比例阀进出口两端的压差保持在一个较小的恒定值,降低比例阀的节流损失;比例阀能量损失降低的那部分能量通过泵/马达3.2储存到蓄能器5中,实现重力势能的回收。

图4 夹钳下降动作控制原理简图Fig.4 Schematic of control principle for dropping motion of the clamp

大车行走动作控制原理(图5)如下:由大车行走控制阀8控制大车行走的位移yo;通过控制泵/马达3.2的排量来控制泵/马达3.1的入口压力,使控制阀8进出口两端的压差Δp保持在一个较小的值,从而使大车行走控制阀的能耗降低;原系统中大车行走惯性势能大部分由大车行走控制阀和溢流阀损失掉,而能量回收系统中的大车行走控制阀节流损失降低的那部分能量就通过泵/马达3.2储存到蓄能器5。

图5 大车行走动作控制原理简图Fig.5 Schematic of control principle for walking motion of the cart

4 仿真分析

4.1 重力势能回收

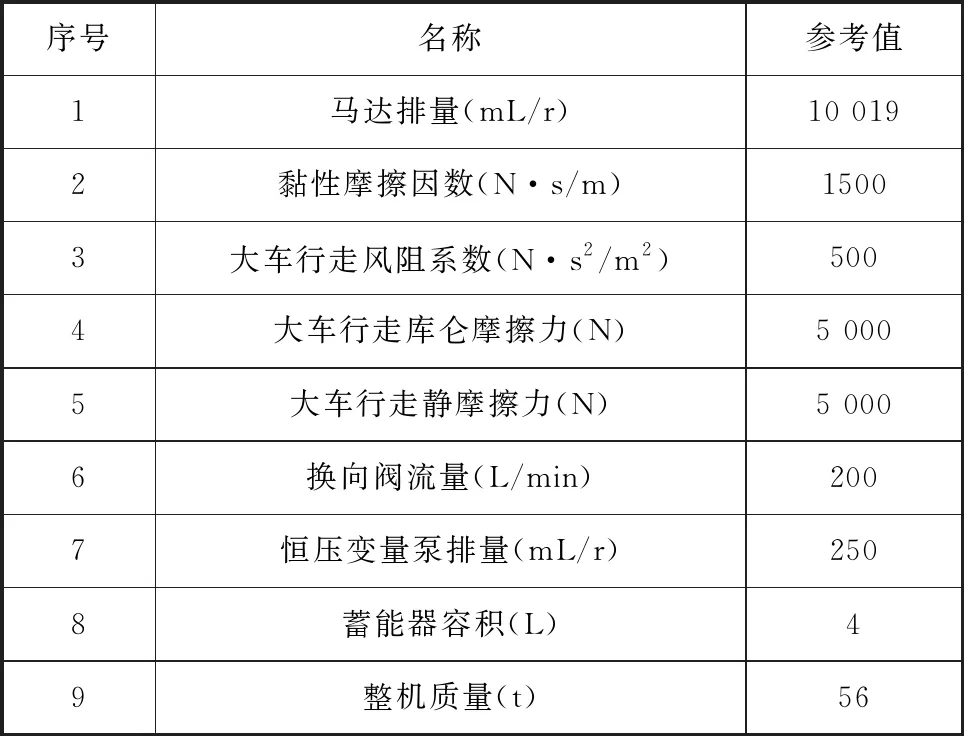

为了分析能量回收系统在重力势能回收过程中能量流动状态,采用图3a、图4系统及控制原理,基于AMESIM建立仿真模型,设置系统参数见表1。

表1 仿真模型主要参数(重力势能回收)

给定位移为-200 mm的斜坡信号。仿真得到升降缸的位移响应、无杆腔压力、泵/马达3.1入口压力和蓄能器的压力曲线,以及相关能量曲线,如图6所示。

图6 重力势能回收仿真Fig.6 The simulation of the gravitational potential recovery

由图6a所示位移响应曲线可以看出,给定-200 mm的斜坡信号,系统在夹钳下降动作时位移跟随性较好,稳态误差仅为1 mm,能量回收系统不影响系统响应特性。由图6b所示压力响应曲线可以看出,泵/马达3.1口的压力可以控制在6 MPa附近,证明了能量回收系统控制策略的有效性;比例阀进出口两端的压差保持在1 MPa附近的恒定值,有效降低了比例阀的节流损失。

蓄能器的压力曲线见图6c,夹钳在下降过程中蓄能器的压力逐渐增加,说明一直在储能,至动作结束,蓄能器的压力达3.95 MPa。重力势能回收系统各部分的能量曲线见图6d,整个下降过程中无杆腔输出的能量为11 091.5 J,其中,蓄能器回收的能量为4 627.4 J,比例阀损失的能量为1 737.0 J,蓄能器回收了重力势能的41.7%,比例阀及管路损失占无重力势能的15.7%。

4.2 惯性势能回收

采用图3b、图5系统及控制原理,基于AMESIM建立仿真模型,设置系统参数见表2。

表2 仿真模型主要参数(惯性势能回收)

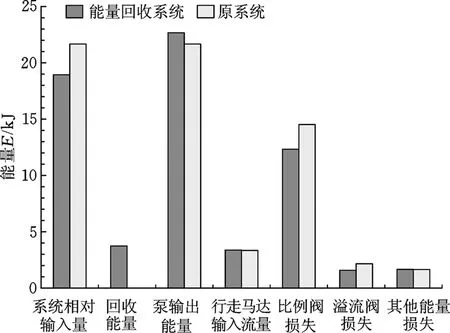

给定位移为200 mm的阶跃信号,得到大车行走位移响应曲线,如图7所示。可以看出,给定200 mm的阶跃信号,行走动作约0.7 s即可达到稳态,超调量为0.5%,能量回收系统不会影响位移响应特性。大车行走能量回收系统与原系统能量分布对比如图8所示。

图7 位移响应曲线Fig.7 The response curves for displacement

图8 泵输出能量分布Fig.8 The output energy distribution of the pump

仿真得到原系统泵输出能量为21 669 J,能量回收系统泵输出能量为22 673 J,锻造操作机的惯性势能为10 080 J,蓄能器回收的能量为3 735.51 J。该参数下能量回收系统中蓄能器回收了惯性势能的37.1%,占泵输出能量的16.47%,能量回收系统泵相对输出能量比原系统减少约13%。

5 实验

依托电液伺服系统多功能教学实验台对能量回收系统中的重力势能回收开展实验,验证锻造操作机夹钳下降时重力势能回收方案的可行性。

5.1 实验台概述

电液伺服系统多功能教学实验台是集负载模拟系统、多级压力源系统、多流量等级系统、二次调节系统等多种功能于一体的电液伺服系统。鉴于势能回收原理基本相同,只对重力势能回收进行实验验证。重力势能回收模拟实验所采用的液压系统原理如图9所示。该实验台实物如图10所示。

1.蝶阀 2.减振喉 3.电机 4.手动变量泵 5.高压过滤器 6.溢流阀 7.压力传感器 8.泵/马达能量传递单元 9.压力表 10. 单向阀 11.阀矩阵 12.蓄能器 13.流量计 14.伺服比例阀 15.比例方向阀 16.双出杆缸 17.单出杆缸 18.力传感器 19.位移传感器图9 液压系统原理Fig.9 Schematic of hydraulic system

图10 实验台实物图Fig.10 Experimental table physical map

在此实验台上进行锻造操作机夹钳下降时重力势能回收系统的模拟实验(图9):单出杆缸17模拟锻造操作机夹钳升降缸,活塞缸的缩回动作模拟夹钳下降动作。比例阀15.4模拟锻造操作机夹钳升降控制阀。通过伺服比例阀14控制活塞缸16输出恒力,以此来模拟夹钳下降时夹钳及负载的重力。

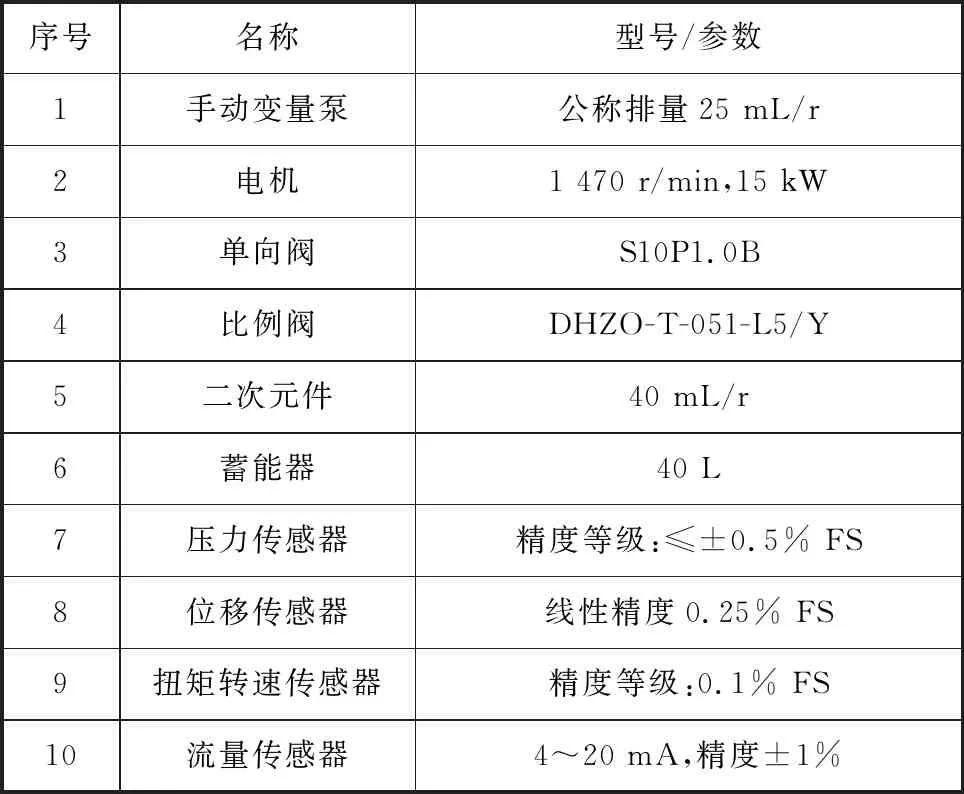

重力势能回收模拟实验的基本控制思想如下:单出杆缸17缩回时控制泵/马达8.1作用于定量马达工况,控制泵/马达8.2作用于变量泵工况,通过控制泵/马达8.2的排量来控制比例阀15.4两端的压差保持较小恒定值,减小活塞缸缩回动作时比例阀15.4的节流损失,减少的能量通过泵/马达8.1和8.2传递到蓄能器12中储存起来。主要元件选型见表3。

实验中控制单出杆缸17的负载力为56 kN,用来模拟工作过程中恒定的重力环境,泵/马达8.1入口侧的压力为5.5 MPa,活塞缸的初始位置为300 mm。采集力传感器力值、单出杆缸无杆腔压力、泵/马达8.1的入口压力,如图11、图12所示。可以看出,单出杆缸17的负载力基本能控制在56 kN左右,无杆腔的压力基本能控制在6.5 MPa左右,仅在缸启动时和减速阶段会有一定的压力冲击。泵/马达8.1入口侧的压力基本能控制在5.5 MPa,仅在缸的启动时和减速阶段会有一定的压力冲击,使比例阀15.4两端的压差保持在1 MPa。

表3 液压系统主要元件参数及精度

图11 单出杆缸负载力曲线Fig.11 Load force curve for single rod cylinder

图12 压力曲线Fig.12 Pressure curve

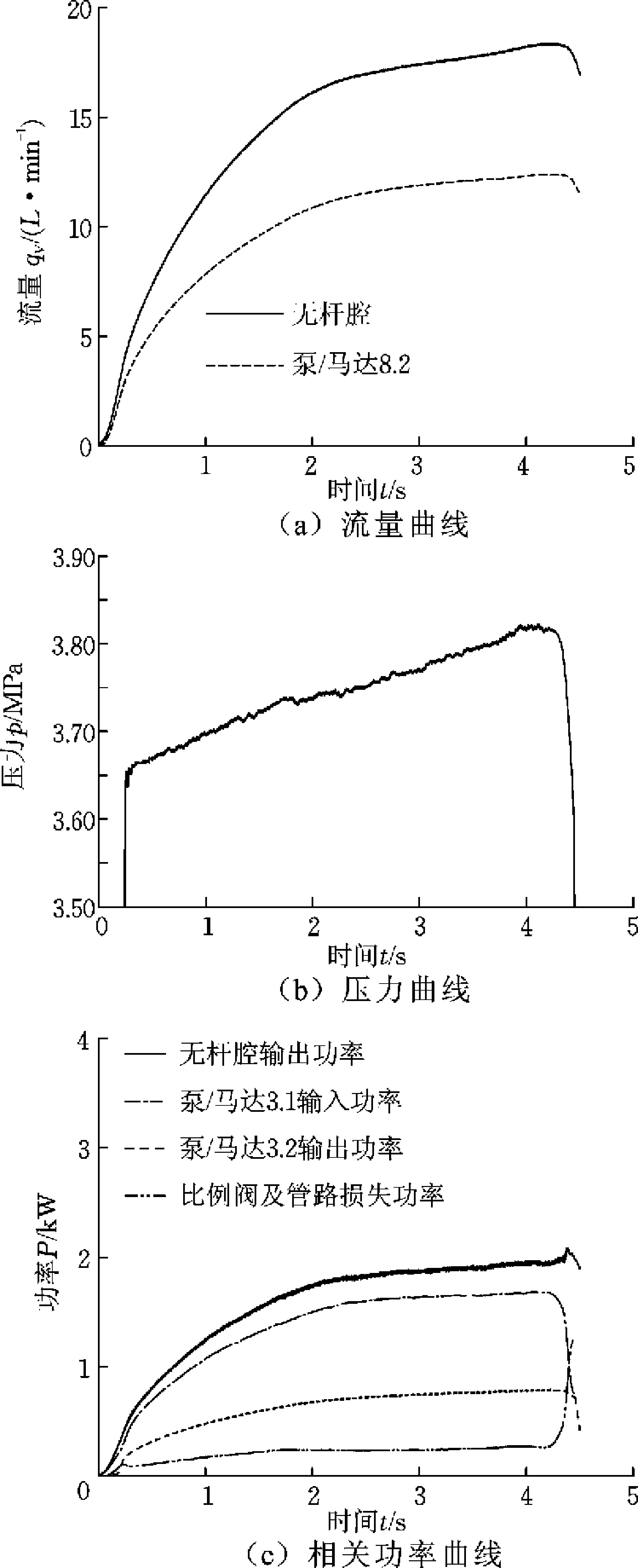

采集实验过程中相关元件的压力、流量及功率曲线,如图13所示。忽略无杆腔至泵/马达8.1入口处的泄漏,视无杆腔的输出流量与泵/马达8.1输入流量相同。根据活塞缸无杆腔侧的流量和压力、泵/马达8.1的入口压力和流量、泵/马达8.2的流量和压力就可以得到无杆腔的输出功率、泵/马达8.1的输入功率、泵/马达8.2的输出功率以及比例阀15.4、经阀矩阵及管路的能量损失功率曲线,如图13c所示。

图13 实验曲线Fig.13 Experimental curve

以无杆腔的输出能量作为能量回收系统的输入能量,通过对功率的积分,可得到在活塞缸的动作期内,无杆腔输出能量为6 962.7 J,比例阀12.2及管路的损失能量为1 073.4 J,泵/马达3.1的输入能量为 5 889.3 J,泵/马达3.2的输出能量为2 726.2 J。

忽略泵/马达8.2至蓄能器12之间管路及单向阀的能量损失,蓄能器12回收了重力势能的39.2%。其余各部分能量占重力势能的比例如下:比例阀15.4及管路的损失能量占15.4%,泵/马达8.1、泵/马达8.2和联轴器损失的总能量占45.4%,证明了能量回收系统针对重力势能回收的有效性。

6 结论

夹钳下降动作中,仿真时蓄能器回收了重力势能的41.7%,比例阀及管路损失能量占重力势能的15.7%;对夹钳下降动作进行实验验证,蓄能器回收了重力势能的39.2%,比例阀及管路损失的能量占重力势能的15.4%。大车行走过程中,蓄能器回收了惯性势能的37.1%;占泵输出能量的16.47%,采用能量回收系统后,泵源输出能量比原系统减少约13%。