飞机电液伺服作动系统建模及分析探究

2019-08-06何欢

何欢

(中航飞机股份有限公司,陕西 西安 710089)

伺服系统作为自动控制系统一类,控制被控对象的某种状态使其能自动、连续、精确地复现输入信号的变化规律。应用广泛,主要包括各种速度控制、力控制、位置控制和运动轨迹控制。飞机舵面操纵常采用位置控制产生期望的力和力矩。本文探究作动系统为电液驱动位置伺服作动系统,采用电信号输入、液压动力输出方式,接入动力源的功率输入,根据飞控计算机的指令,按照规定的静态/动态要求,实现对飞机气动舵面的控制,为稳定和控制飞行器提供需要的力和力矩。

1 伺服作动系统的具体组成

伺服作动系统典型构成如图1 所示,主要包含控制器和作动器两部分。其中伺服阀作为电液转换装置,是作动器的核心机构。其原理在于接收电流指令,使挡板偏转,节流面积差使液压放大器桥路不平衡,在阀芯上产生驱动力。阀芯运动时,阀口开启,产生输出流量正比于阀芯位移,而反馈弹簧产生反馈力抵制输入力,当反馈力等于输入力,阀芯运动停止。

图1 典型的作动系统

2 伺服作动系统建模

对作动系统进行建模,从物理原理的角度进行分析,依次以作动筒、作动杆为对象建立牛顿第二定律方程;对每个转换、放大和反馈环节建立方程;建立流量连续方程。同时,考虑系统刚度对系统建模和建模方程产生的影响,依次建立忽略刚度双作动系统、考虑刚度的单作动系统和考虑刚度的双作动系统。

2.1 电液系统闭环方程

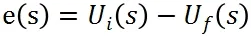

(1)系统输入指令误差。位移传感器反馈电压与输入电压进行比较,成为输入指令误差。其中为作动系统输入电压,为线位移传感器反馈电压,e 为作动系统伺服放大电压。

(2)伺服放大环节。伺服放大环节作用在于将伺服放大电压信号转换为伺服阀所需电流信号。通过电流信号的变化,改变阀内磁铁的位置进而改变流量。其中为伺服放大输出电流,为伺服放大增益。

(3)滑阀流量方程。当伺服阀频宽远大于液压固有频率(5 ~10 倍)时,伺服阀可看作比例环节;当伺服阀频宽大于液压固有频率(3 ~5 倍)时,可将电液伺服阀看作惯性环节。

(4)液压缸流量连续性方程。由液压缸特性,流入作动筒的流量用来推动活塞运动,补偿内/外泄露流量和补偿油液压缩和腔体变形所需流量。

(5)位移传感器反馈方程。位移传感器用来测量作动筒和作动杆相对位移,并将差值以电压信号形式进行反馈。其中为位移传感器反馈系数。

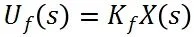

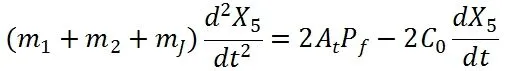

2.2 忽略刚度的双作动系统建模

2.3 考虑刚度的单作动系统建模

2.4 考虑刚度的双作动系统建模

3 伺服作动系统分析

3.1 参数仿真

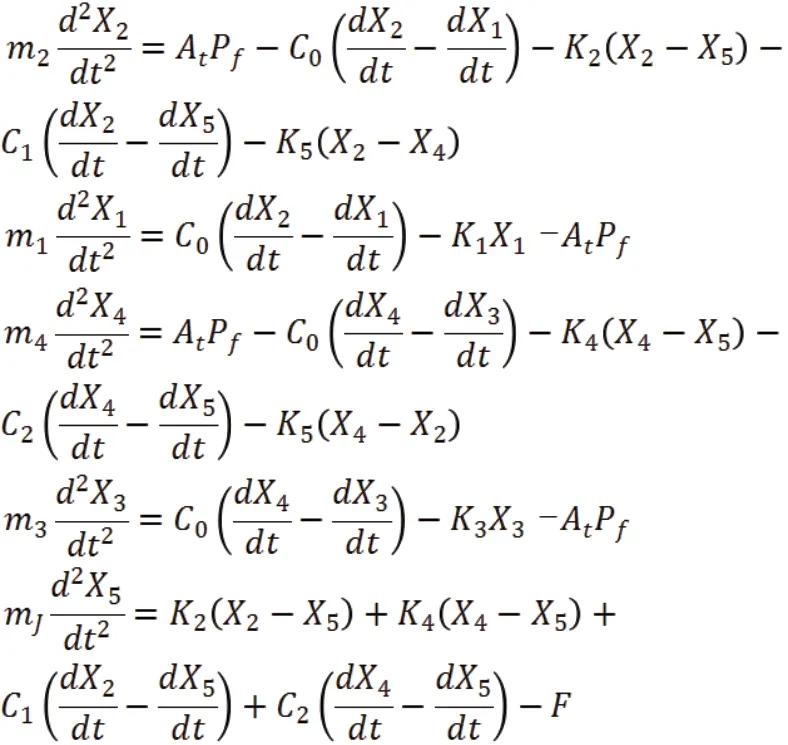

对上述方程进行拉氏变换,在Simulink 中搭建考虑刚度的双作动系统模型框图,如图2。带入一组舵机参数后,可得到仿真曲线结果。

图2 考虑刚度的双作动系统框图

3.2 误差分析

伺服作动系统稳态误差由输入信号、外扰负载力和内扰引起。由跟随误差计算可知,系统输入阶跃信号时跟随误差为0。负载误差e 为:

4 结语

本文对飞机电液伺服作动系统进行动力学建模仿真和分析,不同的物理结构对应有不同的数学方程。在后续舵机设计和选型的过程中,结构刚度、作动器安装方式和安装位置对伺服作动的影响需要考虑在内。结构刚度过小将破坏系统稳定性,作动器位置会影响负载力的变化情况。为了减小系统稳态误差以实现精确控制,有必要增大整个系统增益。仿真图如图3。

图3 考虑刚度双作动系统仿真图