TBM 盾构机在隧道施工中的出洞步进技术研究

2019-08-06张国成蒋忠全韩明刘英超唐润华向林郭杭

张国成,蒋忠全,韩明,刘英超,唐润华,向林,郭杭

(中铁隧道集团三处有限公司,广东 深圳 512205)

1 工程概况

1.1 线路概况

深圳市城市轨道交通6 号线二期工程梅林关站—翰岭站(原翰林站)区间全长约2311m,其中矿山段194m,TBM 工作段2048m,空推段709m。梅林关站—翰林站区间TBM 始发井位于翰林站北端头大里程段,先以单洞单线断面梅东四路、皇岗彩田立交桩基后,上跨深圳地铁10 号线孖雅区间、侧穿新彩隧道、下穿厦深铁路、上跨东江饮水干道、下穿南坪快速路,之后与出入线以单洞双线穿行小山包后到达梅林关。梅林关站—翰林站区间设计里程为DK9+491.277—DK11+804.754,正线区间范围于YDK10+620.000 处设置一座联络通道兼废水泵房,于YDK10+060.000、YDK11+205.000处各设置一座联络通道。区间平面线路最小曲线半径为450m;纵断面为一字坡,最大纵坡为28‰。区间隧道埋深12 ~137m。

1.2 矿山隧道设计概况

矿山隧道长194m,采用新奥法施工,矿山法开挖TBM 盾构机空推段采用锚喷初期支护+钢筋混凝土管片做二次衬砌的结构形式,单洞双线矿山法隧道采用锚喷初期支护+钢筋混凝土二次衬砌的结构形式。

2 TBM 盾构机出洞方法比选

2.1 原设计出洞方法

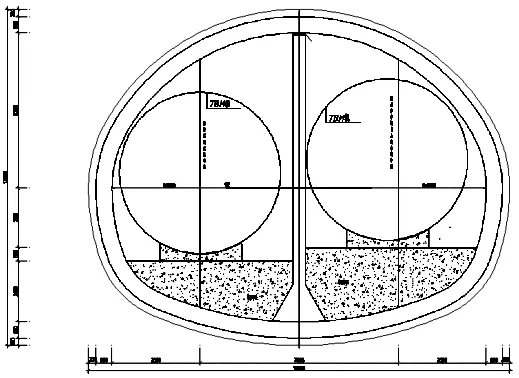

由中铁五局施工的梅林关至停车站段区间,也在同一个出入场地出洞口,故单洞双线大断面隧道内接收。然后,步进至梅林关站盾构接收井。导台呈“人”字形式,当左、右线分别TBM 盾构机通过共用导台段后,还需将原有的导台破除。如图1 所示。

图1 砼导台平面图

TBM 出洞常规采用工艺均为混凝土导向平台,导向平台上部预埋两道钢轨,TBM 盾体机在轨道上滑行,导台内部预留孔洞提供反力TBM 盾构顶推出隧道至接收井,TBM 盾构机拆解退场。

2.2 TBM 步进式出洞

TBM 上到步进架后,通过步进架的平移油缸,将TBM 和步进架平移到隧道居中位置后,再进行步进施工至盾构接收接受井内,TBM 拆解退场,根据暗挖隧道及TBM 隧道施工情况,目前洞通工期十分紧张,隧道二衬施工已经成为制约TBM 按期出洞的关键因素:

(1)混凝土导向平台施工后,存在对暗挖隧道二衬台车轨道及标高存在一定影响,需在二衬完成后施做导台,对工期存在影响。

(2)混凝土导台施工工期长,暗挖隧道同时初支、二衬兼导台施工各工序干扰大,对洞内运输车辆影响大。

(3)混凝土导台提供四台TBM 机出洞后仍需进行拆除施工,无法满足隧道移交节点要求。

(4)步进架可以重复使用,可以大大降低成本。同时兼顾经济性、效率性,所以采用步进式出洞。

3 步进架设计概况

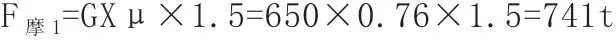

TBM 盾构机与步进架都为钢铁材质之间的摩擦系数μ为0.05 ~0.1, 步进架与砼之间的摩擦系数μ 为0.6 ~0.76,TBM 盾构机重量600T,托起架+附件自重50t,施工安全系数1.5。

(1)TBM 盾构机+托起架作用于地面之间摩擦力

(2)TBM 盾构机与步进架之间摩擦力

(3)托起架与地面之间摩擦力

平移油缸推力>741t 时,TBM 盾构机进行平移。

顶升油缸推力>600t 时,TBM 盾构机举升。

从上面得知,当步进油缸推力作用于TBM 盾构机的力90t <T推<741t 时,TBM 盾构机在托起架上滑动前行,而反力架+托起架相对于地面不运动。

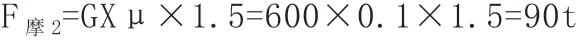

当顶升油缸将TBM 盾构机顶起,TBM 盾构机与托起架分离。步进油缸推力回收57t <T推<90t 时带动托起架前行,完成步进架工作前移,如图2 所示。

图2 步进架效果图

步进架:由顶升梁1、托起架2、反力架3 组成。总长约13.5m,宽度3.8m,高度0.4m,全钢梁结构。

液压系统:泵站、步进油缸4 根,顶升油缸左、右各4 根,左、右平移油缸各4 根。

4 TBM 盾构机施工流程

TBM 盾构机施工流程见图3。

图3 TBM 盾构机流程

5 TBM 盾构机平移

当TBM 盾构机掘进完成后,清除TBM 盾构机前方的渣土。

(1)在接受段里下铺钢板。安装设计图进行安装过渡段+托起架每节轨排之间用高强度螺栓连接好,每节轨面要平顺,不能有错台;允许偏差±5mm。轨面高度允许偏差±5。

(2)安装过渡段+托起架并进行对中、调平。托起架的中心线一定与TBM 盾构机中心线重合,并锚固过渡段。

(3)TBM 盾构机空推缓慢上架,并前后做好观察,如过渡段+托起架发现异常及时停推,待处理加固完成后再进行。

(4)TBM 盾构机盾尾上至托起架后,将盾尾后面所有设备及管路进行分离。

(5)将过渡段与托起架连接螺栓拆开进行分离。

(6)在四根平移油缸对应的设置支反力点,并将4 根平移油缸连接液压系统。液压部件应严格按照液压原理图、液压布管图安装,不允许任意乱改位置。安装完毕后,要将液压管路隐藏起来,防止工作中磨损管路造成泄漏;安装时,油管的进出方向一定要统一,方便操作。

(7)TBM 盾构机平移时,平4 根移油缸伸出,当4 根油缸同时接触到支反力点时,再统一推进平移。平移时确定四周无障碍物,方可进行,特别注意协调指挥,不要过快。

(8)当平移油缸行程完后,将油缸缩回,在支反力点与油缸之间增加双拼H 钢连接,直至TBM 盾构机到达指点位置。

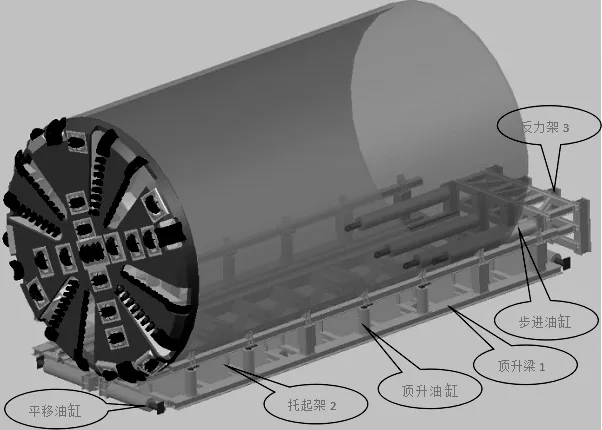

6 TBM 盾构机步进

(1)将左、右顶升梁对称焊接在盾构机外壳上。左、右对称中心间距4.7m。焊接完成后,再安装上下滑套和油缸,并连接液压泵站,并对提升架进行空载上、下活动,注意上下起落时,不能与台架进行干涉,间隙不能过大。

(2)将反力架与托举架用高强度螺栓进行连接,并用三角筋板进行加强焊接,同时在反力架上安装步进油缸。安装完成后,对油缸进行单根操作试验。

(3)在TBM 盾构机盾尾内壁上,步进油缸上对应点焊接传力板。

(4)将液压站放置在反力架后并固定。

(5)启动液压站,确认四周无障碍物,方可进行。步进时,由一个指挥员统一发出指令,操作人员动作,四周旁站人员注意观察盾构的运行过程。如出现异常情况,及时给指挥员反馈信息,停止步进。

(6)步进油缸4 根分成2 组阀同时动作伸出,油缸作用于反力架上,TBM 盾构机主机在托起架上缓慢向前滑行,油缸行程全部伸出后停止。

(7)左、右2 组8 根顶升油缸同时伸出,使TBM 盾构机与托举架分离,距离控制在20 ~50mm。

(8)推进油缸4 根分成同时回收,油缸通过反力架带动托举架前行,油缸回收完停止。

(9)左、右2 组8 根顶升油缸回收,使盾构机落入托举架之上。进入下一个循环。

(10)TBM 盾构机如行走如是非直线轨迹,可以将顶升油缸回收,顶升梁离地,用平移油缸伸至支反力点上,进行TBM 盾构机水平方向的纠偏。使之沿着所需线路行走。

同时,在步进过程中时刻检查前面是否有障碍物,以及路面情况,如有异常及时处理。

图4 TBM 盾构机步进中