旋流燃烧器配燃尽风对氮氧化物排放和燃尽率的影响*

2019-08-05高晓悦邓祥辉

薛 山,高晓悦,邓祥辉,王 睿

(西安工业大学 建筑工程学院,西安 710021)

随着近年来我国工业和其他行业的高速发展,国民生产总值和人民的生活水平均有了非常大的提高,与此同时我国的一次能源消耗也在不断地快速增加,如何达到节能环保、降低有害排放就显得刻不容缓。目前世界各国对能源的利用情况还是有着很大差别的,其中化石能源中的油气产品基本上不用于发电,而相对于比较便宜的煤炭产品有大约80%用于发电。我国一直在大力发展核电、水利发电、风力发电和光伏发电等绿色环保能源,然而目前的主要发电来源仍然是以燃煤发电为主导地位。因此,我国对于燃煤锅炉尤其是电站锅炉排放标准的要求也越来越严格。为了突破我国清洁能源发展瓶颈,在燃煤锅炉的排放上亟待修订相关规定。文献[1]对旋流燃烧器流场特性进行分析,提出了一种低NOx旋流燃烧器,分析了燃烧器氮氧化物排放的影响因素。文献[2-3]对旋流燃烧进行建模,分析燃烧流场特性以及氮氧化物生成规律,从而提出减小氮氧化物排放的对策。文献[4-7]通过对旋流煤粉燃烧过程进行仿真,提出旋流燃烧器的稳燃机理,为优化锅炉结构提供了新方法。文中采用配置燃尽风装置的燃烧器进行试验,该燃烧器在燃烧器喷口的径向形成空气和煤粉的混合气流,且呈现为内淡外浓的环状混合气流,通过对该燃烧过程的热态模化试验与研究,获得对冲燃烧试验数据,对其进行分析,以期为实际燃煤电站减排工程提供参考。

1 旋流燃烧器基本特性

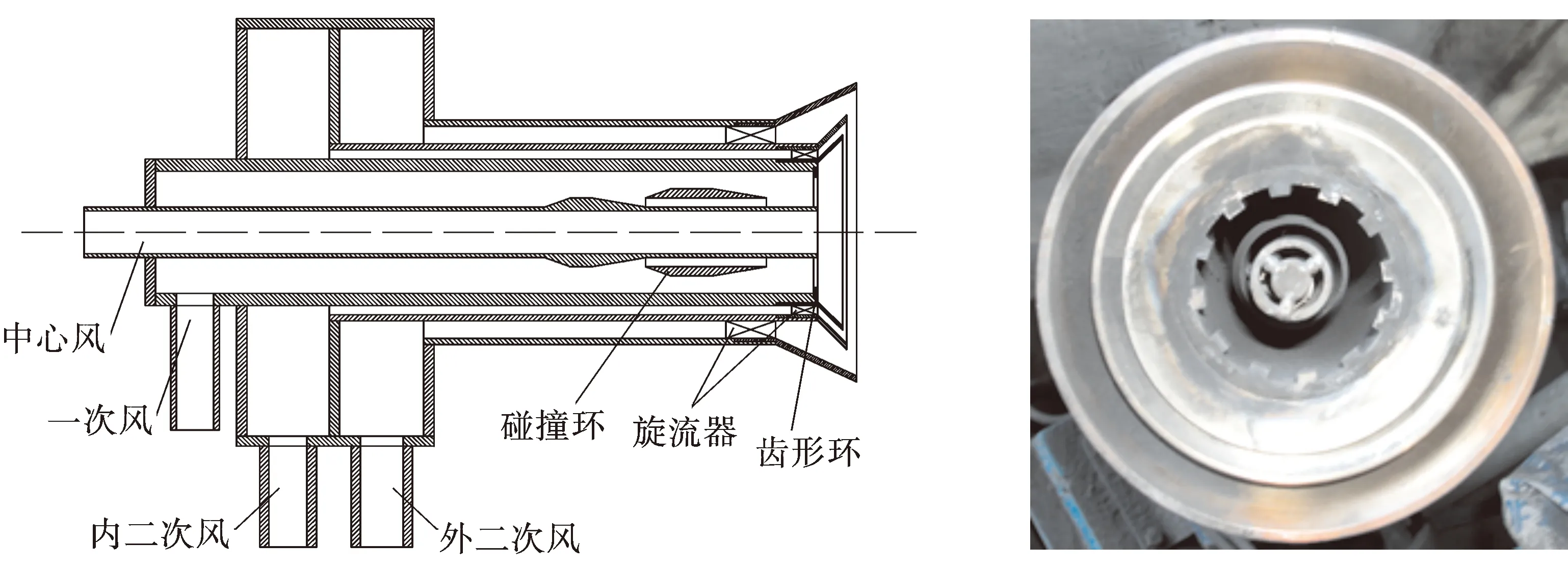

旋流燃烧器具有渐变截面的一次风管和碰撞环结构,其利用惯性将空气和煤粉的混合气流分离成内淡外浓的环状混合气流,使低浓度煤粉集中在一次风管的内侧,而使高浓度煤粉集中在一次风管的外侧[1-3],从而实现了煤粉沿着燃烧器出口直径方向浓淡分布燃烧。

内、外二次风管的出口处都设计了扩口,同时使用了轴向可滑动式旋流器装置,可对燃烧室内的回流区相对位置进行有效的调节,并可以组织燃料使其提前混合与燃烧,同时该结构还可以提高后期的混合与强化[4]。

该结构在燃烧器的上部设置了燃尽风装置,这样就可以有效地进行空气的分级燃烧,同时又可以降低氮氧化物的生成与排放。

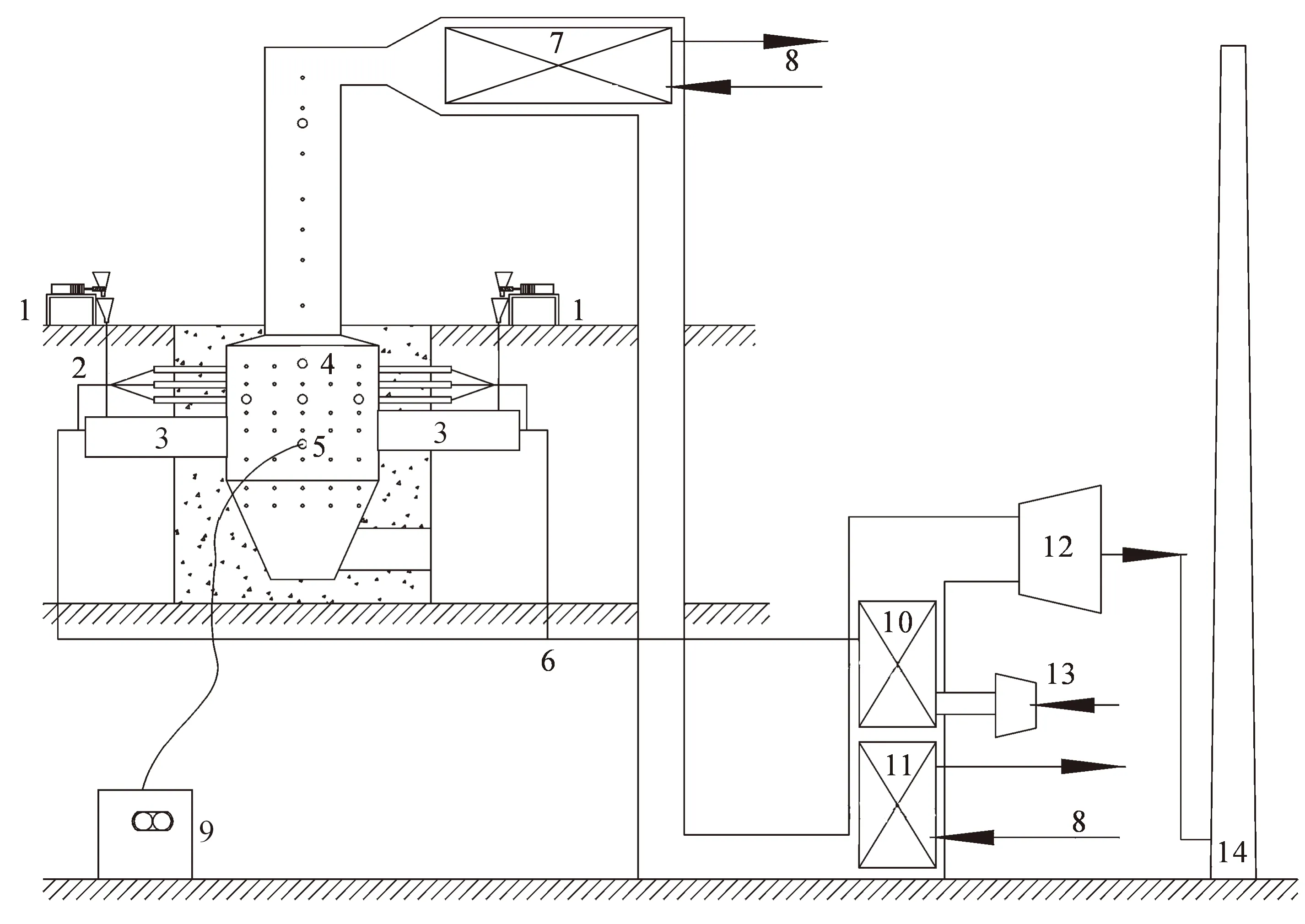

为了使该燃烧器对煤种具有更高的适应性,在一次风管的出口处,设计了齿形稳焰环结构[5-7](如图 1所示),以便将燃料和燃烧所需空气送入炉膛并使燃料着火稳定,燃烧良好。

图1 燃烧器的结构Fig.1 Structure of the burner

2 试验方法

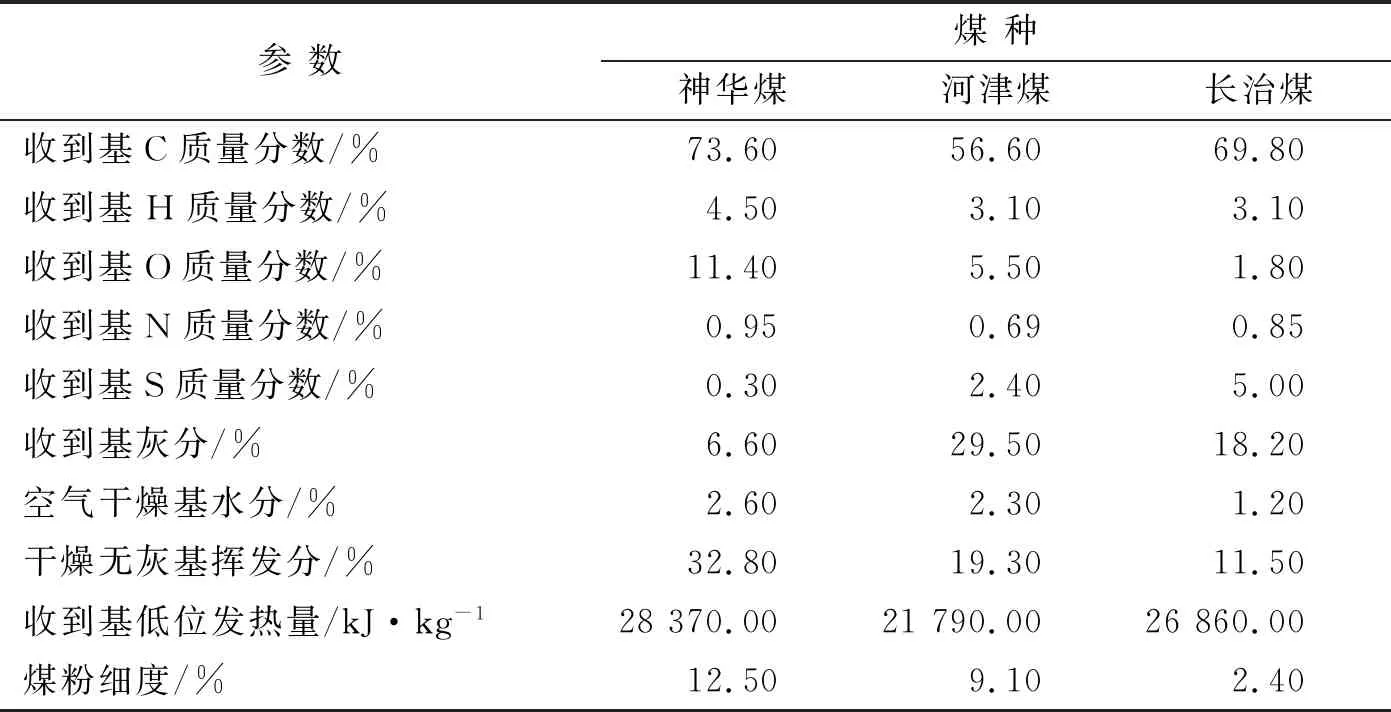

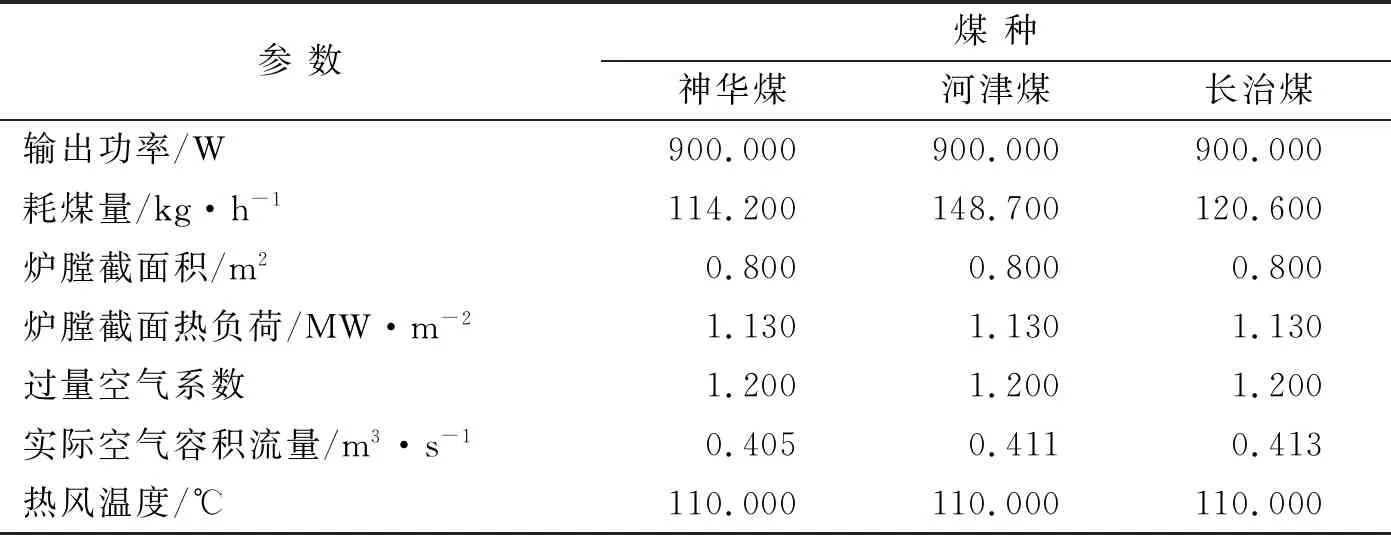

本次热态模化试验采用HG-670/140-6型锅炉,功率为1 MW,试验选用的煤种依次为陕北神华煤、山西河津煤和山西长治煤。表1是燃料的特性参数,表2是按所使用煤种的特性计算出来的基本热力参数。

表1 不同煤种的基本特性参数Tab.1 Basic characteristic parameters of different coals

表2 基本热力参数Tab.2 Basic thermodynamic parameters

试验用燃烧器的设计几何比为1∶10,试验炉膛的横截面尺寸如下:炉膛的深度为1 m,炉膛的宽度为0.8 m,炉膛的高度为3.2 m。炉膛的横截面热负荷为1.125 MW·m-2。图2是本次试验的系统图,该试验系统是由锅炉设备、鼓风引风系统、送粉系统、冷却系统、供油系统和测量系统等组成。鼓风机、引风机和送粉系统提供了试验需要的氧气和燃料,冷却系统保障了所有测量仪器仪表的正常使用,并对锅炉的排烟温度进行有效的控制,供油系统则确保了正常的点火环节和稳定的燃烧。试验台的烟气取样测孔和飞灰收集孔均布置在炉膛的出口处,采用水冷却的烟气分析仪和飞灰收集装置,按照等速取样的原理,将烟气和飞灰分别取样后进行烟气成分的分析,利用马沸炉和称重法进行飞灰含碳量的测试[8]。由于灼烧时间和飞灰含碳量直接相关,因此测试开始前,以灼烧时间为控制参量,通过对灼烧过程进行控制,利用加灰装置对马沸炉中飞灰含碳量进行标定。

本次热态模化试验所选用的总的过量空气系数分别为 1.05,1.15,1.25,一次风量比分别为 13.6%,18.2%,23.5%,一次风的速度分别为11.6 m·s-1,15.9 m·s-1,20.2 m·s-1,内二次风量比分别为8.8%,13.9%,18.7%,内二次风的速度分别为16.4 m·s-1,25.9 m·s-1,34.8 m·s-1,外二次风量比分别为 38.3%,43.3%,48.9%,外二次风的速度分别为30.4 m·s-1,34.3 m·s-1,38.4 m·s-1,内二次风的旋流强度为0.53,0.55,0.66,外二次风的旋流强度为1.04,1.27,1.65。

为了有效地降低NOx的生成量,在采用空气分级燃烧技术的基础上,在主燃烧器的上部,设计了燃尽风装置,即消旋风(Over Fire Air,OFA)燃烧器,并将总送风量的19.2%从燃尽风装置的喷口送入锅炉炉膛内部参与燃烧。燃尽风装置相对位置为燃尽风、主燃烧器之间的轴间距与锅炉长度的比值,其数值分别为0.22,0.32,0.42。

1—螺旋给粉机;2—OFA燃烧器;3—主燃烧器;4—测孔;5—点火孔;6—热风管;7—高温省煤器;8—冷却水;9—齿轮油泵;10—空气预热器;11—低温省煤器;12—引风机;13—鼓风机;14—烟囱。

图2热态模化试验系统

Fig.2 Thermal modeling test system

3 结果与讨论

通过大量的理论数值模拟和热态模化试验数据分析发现,煤粉在炉膛内燃烧时,所产生的氮氧化物主要来源于燃料型氮,因此为了降低氮氧化物的生成,需关注的主要环节就是控制燃烧温度。由于采用了空气的分级燃烧技术,煤粉在炉膛内的主燃烧区域内实现了缺氧燃烧的效果,而为了不使缺氧燃烧造成飞灰含碳量的增高,在旋流燃烧器的上部设计了燃尽风装置,使燃烧后期及时地补充进去一部分空气,让前期没有完全燃烧的燃料,在炉膛的后期得到充分的燃烧。因此燃尽风的相对位置的变化,就会影响到氮氧化物的生成量和燃尽率的变化关系[9-10]。分级燃烧过程中二次燃料的成分影响还原过程的效率,由于从炉膛上部引入二次燃料,导致停留时间较短,且二次燃料含有燃料氮,因此降低还原效率,增加了氮氧化物排放。还原反应受还原区的温度和停留时间影响,氮氧化物的降低效果与还原反应的充分程度密切相关。

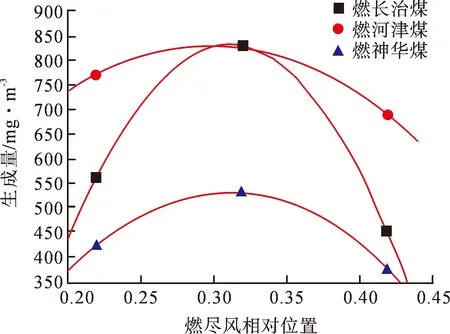

由图3可见,当燃尽风装置与主燃烧器的轴间距相对位置的数值由小变大时,试验所采用的3种燃料在燃烧后所产生的氮氧化物都是增加的,燃尽风与主燃烧器之间轴间距相对距离持续增加,以上3种燃料燃烧后产生的氮氧化物含量均呈下降趋势,这是因为燃尽风与主燃烧器相距较近,送入锅炉的煤粉燃烧不充分,使得炉膛内的燃烧温度整体上降低,燃烧速率也随之呈降低趋势,从而对NOx的生成与排放产生有效抑制。

随着燃尽风与主燃烧器之间的轴间距相对位置的增加,煤粉中的挥发分会不断地释放出来,而随着该部分挥发分的投入燃烧,使得锅炉炉膛内的部分区域形成一个高温的燃烧环境,而该环境则有利于燃料中的氮元素转化为氮氧化物。燃尽风与主燃烧器之间的轴间距相对位置继续增大时,由于燃尽风混入的迟滞,使得锅炉炉膛内主燃烧区域的氧气量相对不足,从而导致缺氧燃烧,因此高效地抑制NOx的生成与排放量[11-12]。

由于本次的试验采用了空气分级燃烧技术并且设计了燃尽风装置,这样就使得锅炉炉膛内的主燃烧区域发生缺氧燃烧现象,火焰的燃烧温度也会相对较低,在这种缺氧和相对低温的燃烧温度下,氮氧化物的生成量会降低。与之相反,挥发分较低的煤粉的点火和燃烧时间均相对比较推后,在前期的燃烧过程中,其所消耗的氧气量也较少,在这种燃烧的环境与条件下,也会产生有利于生成氮氧化物的环境与条件。

图3 燃尽风装置相对位置变化对氮氧化物生成的影响Fig.3 Effect of relative position change of the exhaust air device on the production of nitrogen oxides

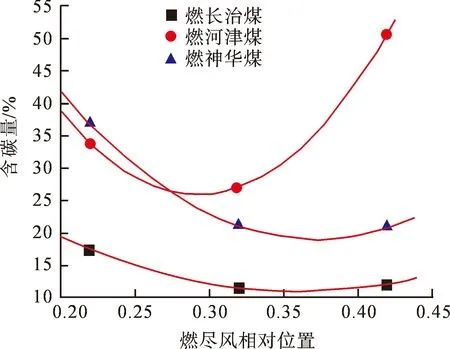

图4是燃尽风与主燃烧器之间的轴间距相对位置的变化,对飞灰含碳量的影响关系曲线图。

图4 燃尽风装置相对位置变化对燃尽率的影响Fig.4 Effect of relative position change of the exhaust air device on the burnout rate

从图4可以看出,这3种不同的煤粉在燃烧后的飞灰含碳量变化趋势均是一致的。燃尽风与主燃烧器之间的轴间距相对位置很近时,燃尽风过早地混合到主燃烧气流中去,使得锅炉的炉膛内部整体的燃烧温度和燃烧速度均比较低,这样就不利于燃料的稳定燃烧,从而导致飞灰含碳量的增高。燃尽风与主燃烧器之间的距离加大时,煤粉在锅炉炉膛的主燃烧区域内将会产生一个相对充分着火和稳定燃烧的环境,燃尽风后期不断地补充进锅炉炉膛内时,炉膛内的后期燃烧就会进一步地得到强化,从而使得燃尽率曲线不断地提高。而当燃尽风与主燃烧器之间的轴间距相对位置过远时,煤粉在充分燃烧的区域内不能及时地得到空气的补充,因此就形成了缺氧燃烧的现象和环境,造成了煤粉在锅炉的炉膛内部后期燃烧时的温度水平和燃烧速度降低,而此时燃尽风的加入为时已晚,对燃料燃烧的稳定和飞灰含碳量的降低作用都不大,因此出现燃尽率下降的趋势。

从图4可以看到,尽管长治煤的挥发分是最低的,但是其在燃烧的过程中其燃尽率明显的要比其他两种燃料高,这是因为本次试验采用了燃尽风装置以及合理的空气分级燃烧技术,使得炉膛内部的主燃烧区域内,过量空气系数始终控制在1以内,而挥发分较高的燃料其着火速度和燃烧速度都要比挥发分较低的燃料快,同时其在燃烧过程中所需要的空气量也相对要多一些,这就使得其在锅炉炉膛内的主燃区域内处于相对缺氧的燃烧状态与环境,最终导致燃尽率的下降。

综合上述对试验结果的分析与讨论,燃尽风与主燃烧器之间的轴间距相对位置的变化,对氮氧化物的生成量和对燃尽率的影响都是充分与显著的,通过对图3和图4的分析研究,发现其对3种燃料的影响趋势均相同,只是NOx的生成量曲线与燃尽率的曲线趋势是相反的。由此可见,只有对燃尽风装置的布置进行合理地设计,才能在有效地降低NOx的生成与排放的同时,降低飞灰含碳量。同时,通过本次排放特性热态模化试验,结果显示基于空气分级燃烧技术合理地采用分级送风方式在主燃烧器上部单独送入热风,可削弱炉膛上部的气流旋转,减少炉膛出口烟温偏差,燃尽风装置合理布置可改变燃烧中心区的位置,调节炉膛内各辐射受热面的吸热量,从而降低高挥发分燃料的NOx的生成与排放,提高低挥发分燃料的燃尽率。

4 结 论

1)本次试验采用了空气分级燃烧技术和加装燃尽风装置,通过对试验结果的分析,发现该方法对降低氮氧化物的生成量,提高煤粉的燃尽率效果显著。

2)从燃料的特性上进行分析,对于挥发分较高的燃料,通过合理地设计与布置燃尽风装置,有效地控制了NOx的生成量;对于挥发分较低的煤粉在燃烧时,其燃尽率得到了一定的提高。通过合理地设计与布置燃尽风的相对位置,利用空气分级燃烧技术,实现在降低NOx生成量的同时提高燃尽率。

3)通过热态模化试验,得到了燃尽风装置与主燃烧器轴间距之间的相对位置的变化,以及煤粉在燃烧过程中所生成的氮氧化物含量与燃尽率之间的影响关系。该试验结果对实际工程运行和调试都有着现实的指导意义。