轮胎模具表面化学镀Ni-Co-B工艺的实验研究

2019-08-05刘鑫

刘 鑫

(万华化学(烟台)氯碱热电有限公司,山东 烟台 264002)

随着现代工业的迅猛发展,对轮胎模具表面的性能要求越来越高,改善材料表面性能,会有效地延长产品的使用寿命,提高生产力,节约资源,减少环境污染[1-2];为了提高机械零件的使用寿命,国内外学者广泛进行了材料表面改性技术的研究。化学镀Ni-Co-B合金是在化学镀Ni-B合金基础上发展起来的,它是利用硼氢化物为还原剂,同主盐在同一镀液中进行自催化氧化还原反应,通过可控制的氧化还原反应产生金属的沉积过程[3]。化学镀Ni-Co-B合金由于具有良好的耐磨性,高硬度以及其它优良的物理化学性能,因此在现代化工业中应用越来越广泛。本文主要研究了轮胎模具表面化学镀Ni-Co-B工艺的可行性,通过正交实验,研究不同配方的化学镀液对化学镀的镀速影响,总结其规律,找出化学镀的最佳方案[4]。

1 实验部分

1.1 实验材料及药剂

(1) 实验材料:45钢。

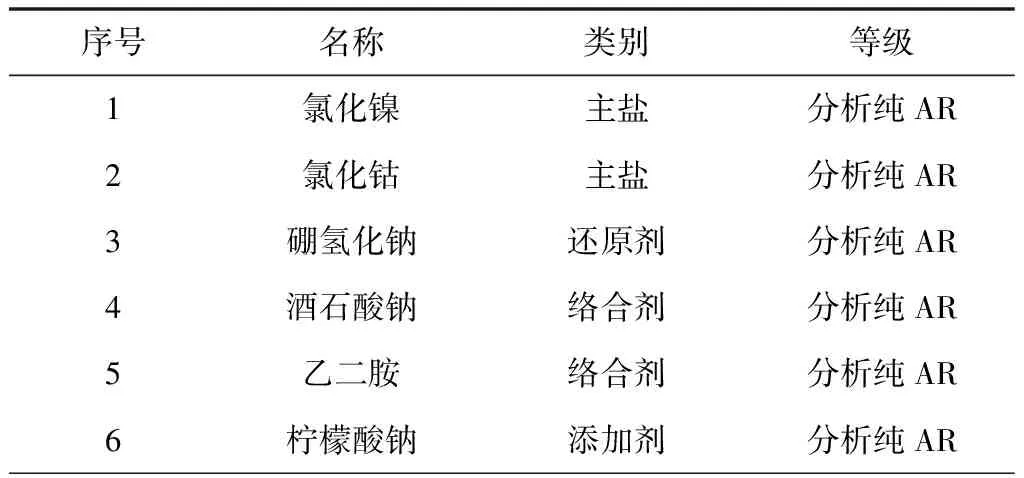

(2) 实验药品:实验主要化学药品见表1。

表 1 主要化学药品名称

1.2 实验仪器

(1) 电热恒温水浴锅,温度范围0~100℃,电压220 V。

(2) 量筒:规格分别为25mL、50 mL、100 mL。

(3) 镀槽:250 mL玻璃烧杯。

(4) 天平:电子分析天平,称量范围200 g,精度0.1 mg。

(5) 玻璃棒,滴管,20 mL移液管,温度计,温度范围0~100℃若干。

1.3 测试指标和测试方法

镀速:重量法。

1.4 实验方法

实验工艺流程如下:打磨试件(先用粗砂纸打磨后用细砂纸打磨)→碱洗除油(65℃,20 g/L氢氧化钠溶液,30 g/L 碳酸钠溶液,10 g/L 磷酸钠溶液,2 mL/L OP乳化剂,5 min)→自来水洗→蒸馏水洗→酸洗除锈(室温,1∶1盐酸,1 min)→自来水洗→蒸馏水洗→吹风机吹干→镀前称重→活化(室温,5% 硫酸,10 s)→自来水洗→蒸馏水洗→化学镀(60℃,镀液,1 h)→自来水洗→蒸馏水洗→吹风机吹干→镀后称重→镀层性能测试。

1.5 镀液的配置

镀液的配制方法[5]必须严格按如下的原则进行,否则镀液性能就会改变。

(1) 按配制镀液的体积分别称量所需的各种药品,将它们分别放置在各自烧杯中并加入适量蒸馏水使他们完全溶解;

(2) 将已完全溶解的酒石酸钠在不断搅拌的条件下倒入氯化镍溶液中,充分搅拌使镍盐能够完全络合;

(3) 将已完全溶解的四硼酸钠在不断搅拌的条件下倒入(2)中,将其搅拌均匀;

(4) 将已完全溶解的氯化钴溶液在不断搅拌的条件下倒入(3)中,将其搅拌均匀;

(5) 将完全溶解了硼氢化钠的氢氧化钠溶液在不断搅拌的条件下倒入(4)所得到的溶液中,将其搅拌均匀;

(6) 量取一定量的已配好的乙酸铅溶液加入(5)所得到的溶液中,将其搅拌均匀;

(7) 稀释到规定的体积,调整pH值。

2 实验结果与讨论

2.1 主盐及络合剂正交实验研究

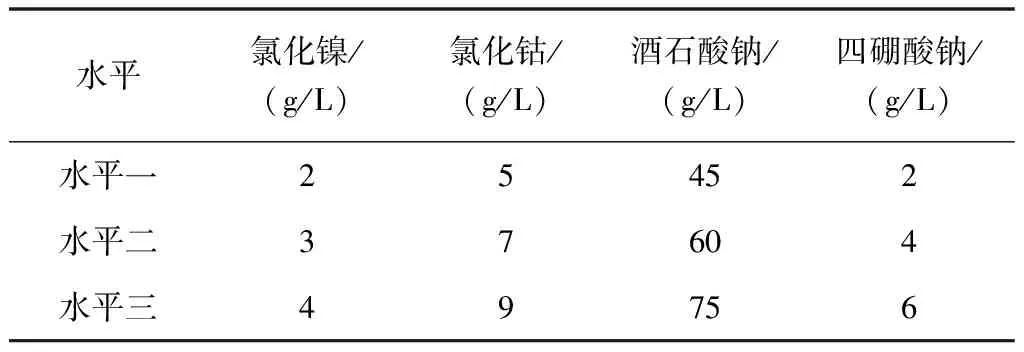

根据文献对于钢表面化学镀Ni-Co-B的影响因素主要有络合剂酒石酸钠、四硼酸钠,主盐氯化镍、氯化钴,温度,pH值等,由于Ni-Co-B镀液体系不稳定,所以选取络合剂酒石酸钠、四硼酸钠,主盐氯化镍、氯化钴四个因素,针对这四个因素本次实验进行四因素三水平的正交实验,选择正交实验后得到的因素与水平表如表2所示。

表2 因素与水平表

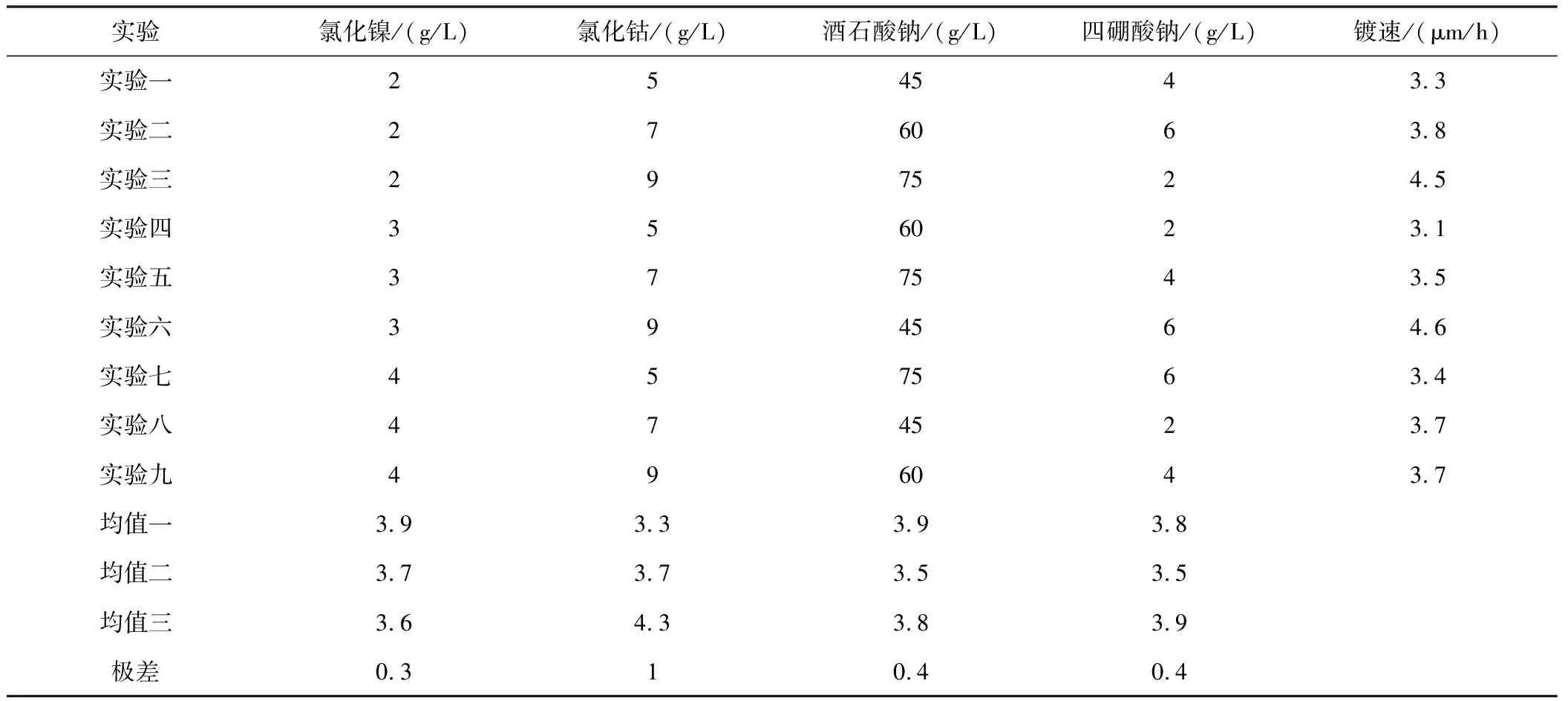

在四因素与三水平表中,氯化镍、氯化钴、酒石酸钠,四硼酸钠为四个因素,实验温度65℃,pH值为12。根据上面的因素与水平表得到正交实验实验计划表,完成化学镀后进行镀速计算,得到实验数据。根据正交实验的计算方法进行计算,分别计算出各个影响因素的均值及极差,根据极差的大小判断出各个因素对实验结果的影响程度以及哪一个因素对实验的影响最大,为方便分析计算,制作了正交实验直观分析表,如表3所示。

表3 正交实验直观分析表

在正交实验直观分析表3中,主要是看极差这个参数值,极差越大,表明此因素对镀速的影响越大。我们可以看到,氯化镍的极差值为0.3,氯化钴的极差值为1.0,酒石酸钠和四硼酸钠的极差值均为0.4。这说明对镀速的影响从大到小依次为:氯化钴>酒石酸钠>四硼酸钠>氯化镍。

从实验的镀速以及直观分析表来看,对实验结果的影响的因素从大到小依次为氯化钴,酒石酸钠以及四硼酸钠,氯化镍。由以上结果分析得出的在温度65℃,pH值12的实验条件下最佳镀液配方为:氯化镍3 g/L,氯化钴9 g/L,酒石酸钠45 g/L,四硼酸钠6 g/L,氢氧化钠10 g/L,硼氢化钠1.0 g/L,乙酸铅20 mg/L。

2.2 pH值对化学镀Ni-Co-B工艺的影响

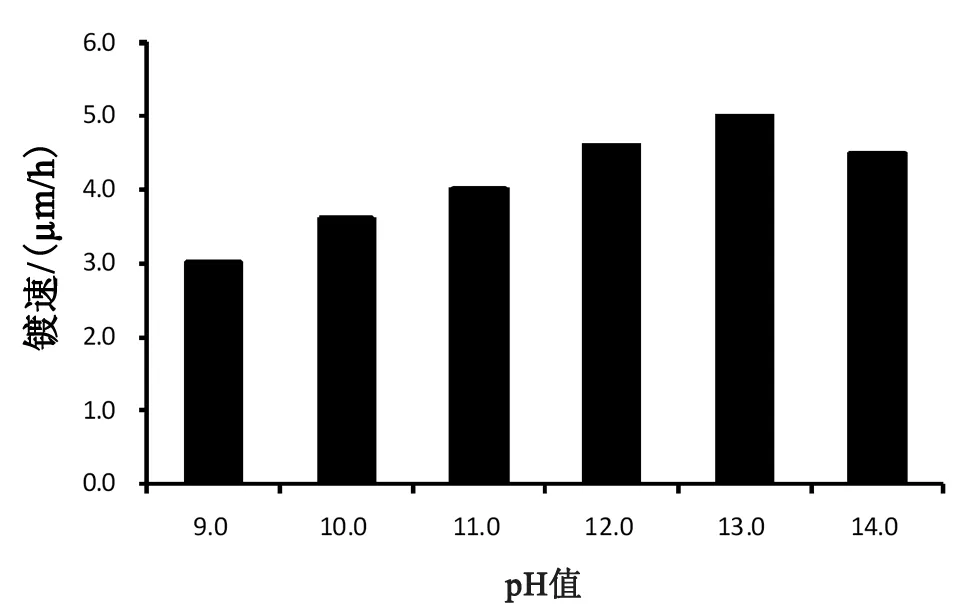

依据上述实验过程,镀液配方按照:氯化镍3 g/L,氯化钴9 g/L,酒石酸钠45 g/L,四硼酸钠6 g/L,氢氧化钠10 g/L,硼氢化钠1.0 g/L,乙酸铅20 mg/L。进行化学镀的实验,温度控制为65℃,分别控制镀液pH值为9、10、11、12、13、14,记录实验数据,实验结果如图1所示。

从图1我们可以看出,随着pH值的上升,该化学镀的镀速逐渐提高,在pH值为13时,镀速达到了5.0 μm/h。但在pH值为14时,镀速反而发现下降的现象,分析原因应是在较高的pH镀液内,主盐及络合剂的化学结合力下降,因此镀速降低,因此选择pH值为13作为该化学镀的pH值。

图1 pH值对化学镀Ni-Co-B工艺的影响

2.3 温度对化学镀Ni-Co-B工艺的影响

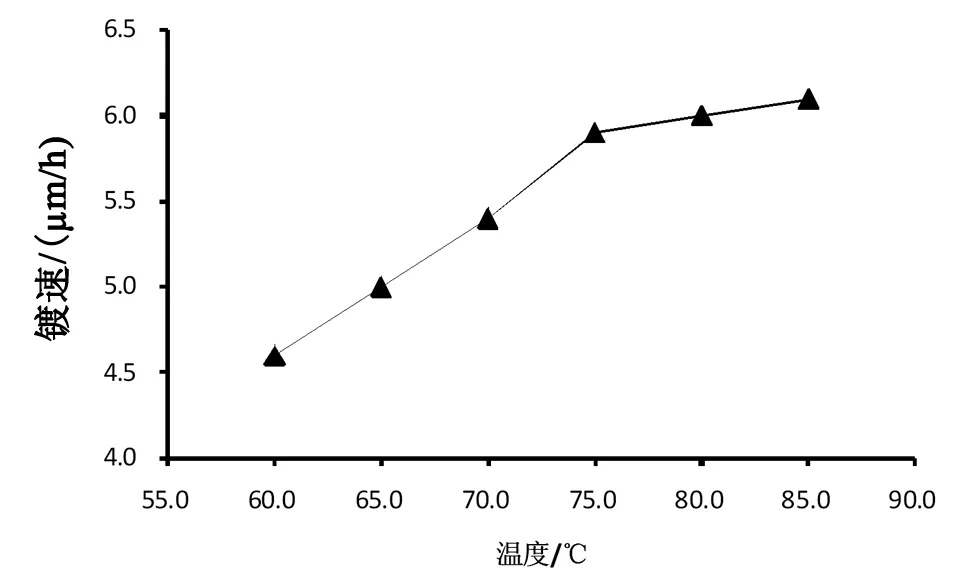

依据上述实验过程,镀液配方按照:氯化镍3 g/L,氯化钴9 g/L,酒石酸钠45 g/L,四硼酸钠6 g/L,氢氧化钠10 g/L,硼氢化钠1.0 g/L,乙酸铅20 mg/L。进行化学镀的实验,pH值控制为13,分别控制镀液温度为60、65、70、75、80℃,记录实验数据,实验结果如图2所示。

图2 温度对化学镀Ni-Co-B工艺的影响

由图2我们可以看出,在初始温度时,温度对化学镀的影响较大,随着温度的上升,镀速上升较大,当温度达到75℃时,镀速为5.9 μm/h,温度超过75℃后,镀速增加不明显,同时考虑工程应用成为问题,选用温度为75℃。

3 结论

(1)通过主盐及络合剂正交实验,得出对实验结果的影响的因素从大到小依次为氯化钴,酒石酸钠以及四硼酸钠,氯化镍。在此实验条件下最佳镀液配方为:氯化镍3 g/L,氯化钴9 g/L,酒石酸钠45 g/L,四硼酸钠6 g/L,氢氧化钠10 g/L,硼氢化钠1.0 g/L,乙酸铅20 mg/L。

(2)pH值对该化学镀的影响较大,随着pH值的上升,该化学镀的镀速逐渐提高,在pH值为13时,镀速达到了5.0 μm/h。

(3)在初始温度时,温度对化学镀的影响较大,随着温度的上升,镀速上升较大,当温度达到75℃时,镀速为5.9 μm/h,温度超过75℃后,镀速增加不明显,同时考虑工程应用成为问题,选用温度为75℃。