伺服机构柔性装配与信息化管控技术研究

2019-08-05杨兴旺吴义勇

杨兴旺,吴义勇

(贵州航天控制技术有限公司,贵州 贵阳 550009)

电液伺服机构是导弹上的关键分系统之一,其技术先进性和性能稳定性直接影响导弹的总体性能。装配环节为电液伺服机构重要的关键管控节点之一,其存在装配工序复杂、装配周期长等特点,装配质量的好坏也直接影响产品最终生产质量水平,以目前电液伺服机构装配过程主要以人工操作为主,生产过程工艺流程、质量检测和记录以人工操作模式,已越来越难以满足导弹技术的发展配套需要及管控要求等,为此必须提升现有的生产手段,逐步推进智能挠性生产线建设。

1 现有生产线存在的主要问题

现有生产线存在的问题主要表现如下:

(1)装配工艺方法主要为手工操作,操作效率低,人员劳动强度大,操作安全风险难以管控。

(2)操作工艺实现方法单一,难以保证产品精益装调需求,对进一步提升产品装配质量存在较大瓶颈。

(3)检测手段落后,主要靠目视检测或手工进行检测,检测结果一致性水平难以保证。

(4)生产流程信息可追溯性差,产品质量跟踪追溯困难,对于质量问题的解决和预防存在较大困难。

上述问题已严重影响了电液伺服机构配套能力,因此开展项目研究,实现电液伺服机构装配过程柔性装配与信息化管控,是解决电液伺服机构配套能力的有效手段。

2 智能柔性装配及信息化的解决措施

2.1 智能柔性装配单元设计

由于伺服机构产品装配过程特殊性,对产品装配过程中需要满足多型号产品柔性换装、多批次产品柔性管控、多装配任务柔性组合生产等需求,伺服机构智能柔性装配技术方案从物料智能管控,装配操作柔性工位设计,物料通过输送线在线柔性配送至各装配工位或智能货架的基本思路进行设计,保证产品装配过程中根据工步装配需求柔性进行物料流转等需求,以便于产品型号、组件装配任务换装时柔性快速换线装配等需求。

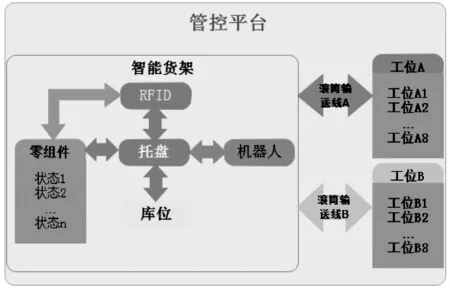

智能挠性装配单元主要智能管控平台为核心,将智能货架、线体、柔性装配工位、物料科学地进行分配,组成闭环管理。每部分主要功能如下:

(1)智能货架。实现基于多型号、多零组件等装配物料实时感知管控技术,为产品装配过程物料智能配送、装配流程信息化管控等提供基础信息支撑。

(2)线体。在智能单元运行过程中,基于工步的物料资源需求随着任务转换、装配状态变换等不断提出流转需求,进行基于智能货架和柔性装配工位间滚筒输送线设计,实现物料在智能货架与柔性装配工位间柔性快速配送,以满足混流状态下的产品装配和缓存需求等。

(3)柔性装配工位。产品的最终装配结果主要还是以人工操作或干预下完成,通过在线操作、人机交互操作等设计,降低物料运转频次,提高操作可靠性等。

在智能柔性装配单元工作过程中,其工作流程如图1。

图1 柔性装配单元工作流程图

2.2 智能柔性装配单元工程应用

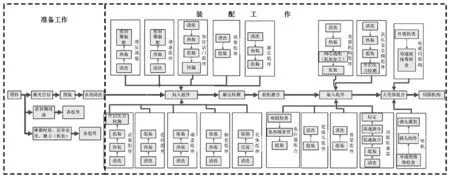

伺服机构产品是典型的机、电、液一体化产品,产品装配过程主要以机械装配为主,装配工艺方法主要涉及热装、旋拧、压接等,装配过程中进行组件开启压力和整机耐压检测等,伺服机构典型主要装配工艺流程如图2。

图2 伺服机构典型装配工艺流程图

由于伺服机构产品装配工艺流程烦琐,工艺流程执行要求高,智能柔性装配单元仅针对伺服机构关键管控环节等进行研究,设备、工序等不能100%进行单元化内部集成,特殊操作工步等还需在其他专用设备上进行辅助检测等,产品在装配过程中需频繁在单元与其他工作区域间流转。而且伺服机构产品存在多品种、小批量研制生产特点,装配过程涉及产品种类多、零组件多、装配工序多、装配周期长等。

以伺服机构大壳体组件为装配基体进行流程设计,其中预装、清洗、耐压检测、磨合工序内容需在专设区域和设备上进行操作,组件组装过程中压力检测等需使用专业设备进行辅助检测,其余工序装配过程中均在工作台上进行操作完成,装配流程主要是先进行组件组装,再按工艺流程将各零组件装配至大壳体上,从而逐步完成整机装配。以现有产品生产情况,装配过程中受零件配套、生产周期等影响较大,主要存在以下问题:

(1)装配现场产品型号多、零组件种类多,状态管理困难。

(2)当产品零组件配套缺失或出现问题在一定周期内不能继续进行后续装配工序时,需换装其他型号产品时准备周期较长。

(3)过程检测和装配操作主要以人工操作为主,操作效率低、安全性差,质量记录以纸质进行记录,产品装配质量一致性难以保证,质量追溯困难。

(4)产品装配过程工艺参数控制、质量检测、过程控制等数据缺失且不能实时汇总分析,对优化产品装配工艺方法、流程及过程管控等缺乏有效促进手段。

通过上述对伺服机构产品典型工艺流程及存在的问题进行分析,要提高伺服机构产品装配效率、参数感知率、信息化管控水平等目标,需着重对伺服机构生产过程管控、关键装配过程数字化操作和检测、数据分析应用三个方面进行解决,以提高伺服机构产品生产过程精益管控水平和信息化管控能力。

2.3 数据智能优化分析与应用

以伺服机构装配过程关键点、难点为解决对象,开展多状态参数实时感知技术研究与应用,实现关键装配工艺参数可测、可视、可调、可控,如装配力矩、压配力、开启压力等关键管控参数,提高液压舵机装配效率及质量一致性水平。同时开展在线检测技术研究,对装配过程关键参数等进行实时在线检测技术,保证检测结果准确性、及时行和可追溯性等,提高装配质量数字化应用水平。开展过程状态实时感知技术研究,实现基于产品装配流程中位置、环境、时间等流程信息的实时感知,实现产品装配流程脉络化、透明化管理,为优化排产流程等提供基础数据。

伺服机构系统复杂,特别是集成了机、电、液一体的液压伺服机构,零件间配合精度高,各液压元件参数对产品测试参数影响较大,传统的人工操作方式配装参数较为离散,难以管控,产品装配一致性难以保证。开展数据智能优化分析与应用技术研究,实现关键装配参数实时采集汇总、分析、优化等技术,并与公司多应用系统平台进行数据集成,实现对产品装配进程情况、装配参数控制情况、设备运行状况、工量具使用情况、质量检测情况等信息数据的实时采集汇总优化分析,以便于管理者、计划员、技术员等及时直观了解产品装配过程状况,并及时进行装配任务优化安排和装配过程问题解决,提高工艺参数优化水平和过程问题解决响应速度等,最终为实现产品装配效率和质量水平整体提升目标提供技术保障。

伺服机构智能柔性装配单元工作过程中,涉及物料、工位工作状态、在线检测设备应用情况、在线装配设备应用情况、多型号产品同时生产、人员等多因素影响,单元工作状况复杂。进行生产过程智能监控,实时采集监控单元运行参数等,通过对参数的分类综合仿真分析,可以指导排产流程安排,保证单元高效有序地工作,提高单元运行能效比。

3 结语

随着智能柔性装配技术的工程实现,可以满足多型号产品柔性换装、多批次产品柔性管理、多任务柔性组合等装配需求,在提高产品装配效率、装配质量一致性的同时,有效地对装配过程参数进行记录与智能分析,进一步促进产品工艺优化的不断深入开展,提升制造现场的管理水平,降低损耗与成本等。