小半径S 曲线现浇梁移动模架设计及结构分析

2019-08-05谭海雄

谭海雄

(广东省长大公路工程有限公司,广东 广州 510000)

1 工程概况

通明海特大桥西引桥分左右两幅,设计为50m 现浇箱梁,现浇梁沿桥梁走线自旋呈S 型布置,带来±3%横坡,最小转弯半径1590m,桥面最大纵坡1.8%;单幅现浇梁共71 孔,四孔一联(60+50×2+40m),左右幅合计36 联142孔。采用四套移动模架相向施工确保单孔施工周期≤12d。单孔箱梁最重段为60m、744m³,1934t。

主梁采用单箱单室截面,梁顶宽16.25m,底宽7.25m,主梁梁高3m,墩顶处布置有横隔梁,纵横向设置预应力。墩身采用花瓶墩形式,墩高从29.514m 变化至6.943m。

设计难点主要有2 点:

(1)通明海特大桥最小曲线半径1590m,对于模架施工而言,S 曲线梁重点表现为单孔内曲线和前后孔的连续曲线,外模如何适应曲线梁需要细致研究。

(2)142 孔现浇梁采用四套模架施工,单套模架最少需施工36 孔,单孔施工周期短,需保证12d/节,模架设计应尽可能缩短直线施工工期。

2 移动模架设计

结合梁墩结构形式以及单孔12d 工期的要求,经过分析计算及多次比选,最终采用下行式移动模架,配置承重托架3 对,桥面配套设置45+45t 龙门吊2 台。

2.1 主要结构

按照荷载传递路径,该移动模架主要分为模板框架系统、底模桁架、承重主梁、前后导梁(含前墩吊架)、承重托架及液压电气系统几个部分。

2.1.1 模板框架系统

模板框架系统由模板和其背部框架支撑结构组合而成。模板采用小块普通钢模形式,8mm 面板加3mm 厚方格肋板做筋,Q235 材质。框架采用Q235b、I28a 工钢纵横向交错构成,相邻框架的连接采用栓接。模板与框架采用焊接形式连接。

2.1.2 底模桁架

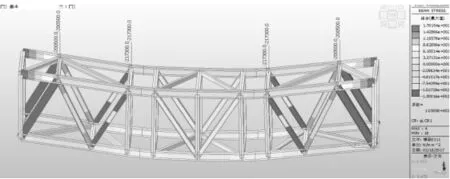

底模桁架设计为空间结构,共12 榀,每榀分为3 段。桁架与承重主梁之间以及桁架各分段之间均采用法兰连接。单段桁架由Q345 材质的[16a 和[10a 组焊而成。焊缝以角焊缝为主,手工电弧焊平焊,焊脚高6mm。其结构和受力情况见图1 所示。

图1 底模桁架结构及受力分析图

2.1.3 承重主梁

单条承重主梁总长63m,分为6 节,节段之间采用连接板连接。单节主梁采用箱型结构,材质为GB/T1591-94 低合金高强度结构钢Q345B,分别由30mm、24mm、20mm、16mm和14mm 的钢板组焊而成。钢板表面喷砂除锈Sa2.5 级,焊缝主要为对接焊缝和角焊缝,主焊缝均为一级焊缝,焊接时采用自动埋弧焊。主梁接头螺栓群孔采用群孔板配钻,主梁组焊完成后利用磁力钻完成。

2.1.4 前后导梁

前后导梁为空间直三角桁架结构,前导梁分为三段,后导梁由两段组成,分段之间采用连接板连接。导梁主受力部分由Q345b 材质的20mm 厚钢板承担,为保证横向稳定性,利用[16a 和[10a 槽钢在钢板侧边设置副桁架。

2.1.5 承重托架

承重托架为模架的主受力结构,负责将移动模架收到的所有力传递给墩身,最不利工况下承受集中荷载约10025kN。单个托架设计为三角形结构,成对使用。托架各杆件均采用钢箱结构,采用法兰加焊接形式组件。

2.1.6 液压电气系统

单套移动模架共配备纵横移及主顶升液压系统4 套和前墩吊架液压系统一套。

纵横移及主顶升液压系统压力:P=31.5MPa,额定工作压力:P=25MPa,主泵额定流量:Qmax=25L/min,电机功率:N=15kW;超高压油泵额定压力:P=70MPa,超高压油泵额定流量:Qmax=3L/min,超高压油泵电机功率:N=4kW。

单套该液压系统负责控制1200t 主千斤顶(带机械锁紧,P=70MPa)1 个、纵移油缸(P=31.5MPa,s=1100mm)1 个、横移油缸(P=31.5MPa,s=750mm)2 个。

前墩吊架液压系统额定压力:P=31.5MPa,工作压力:P=25MPa,额定流量:Qmax=10L/min,电机功率:N=7.5kW。单套该系统负责控制顶升油缸(P=31.5MPa,s=560mm)2 个、横移油缸(P=31.5MPa,s=1300mm)2 个。

2.2 设计要点及解决措施

2.2.1 以直代曲、底模承托侧模,适应曲线

通明海引桥现浇梁采用“S”曲线梁设计,最小曲线半径1590m,自旋形成,表现为单孔梁内曲线设计和前后孔梁的连续曲线设计。如图2 所示为“单孔曲线”和“连续曲线”底板边线轨迹示意图。

图2 “单孔曲线”和“连续曲线”底板边线轨迹示意图

最不利情况下,单孔曲线时,外侧翼缘比内侧翼缘线长长50.8cm,连续曲线时,前后孔现浇梁底板边线轨迹相差近20cm。

最终,将侧模与底模分离,加宽底模底板至8.1m,大于箱梁底板7.25m,连续曲线时侧模可在底模上平移以适应现浇梁曲线。

在解决“单孔曲线”问题时,将侧模和底模纵向分为12 个节段,每个节段可单独调节横坡,侧模亦可在底模上纵移。侧模按最短梁长设计,当单孔梁变长时,通过在每两个侧模节段间添加小钢模实现模板延长。

2.2.2 桥面设计双台门吊,钢筋模板整体吊装,确保12d 工期

通明海西引桥现浇梁左右幅142 孔,孔数多,4 套模架施工要求每个节段平均施工周期保证在12d 内。扣除等强张拉和模架移机就位调模时间,钢筋模板安装必须在4d 内完成。

综合托架倒运,设计采用2 台龙门吊抬吊底腹板钢筋和内模整体安装。60m 长底腹板钢筋在胎架上预制成型,内模散拆后分4 节拼装。

3 极限横风下移动模架稳定性分析

横风荷载:

Vs10=54m/s,移动模架基准高度取30m,设计基准风速Vd=61.6m/s,施工阶段设计风速按10 年重现期修正,Vsd=0.84Vd=51.7m/s。

静阵风风速Vg=1.28Vsd=66.2m/s。

作用于主框架钢箱梁的横向静阵风荷载为19kN/m。

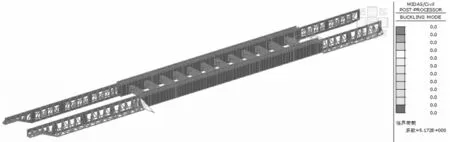

前后导梁桁架阻力系数取1.6,遮挡系数0.6,作用于导梁桁架上的横向静阵风荷载为2.63kN/m2。如图3 所示为极限横风模架整体稳定性图。极限横风作用下,移动模架整体稳定系数为5.17,结构整体稳定性基本满足要求。

图3 极限横风模架整体稳定性图

4 结语

综上所述,该移动模架经过水袋1.2 倍荷载预压,可以看出,在120%荷载下大部分测点应力和变形实测值小于理论值,且变化趋势趋于一致。目前,项目现场现浇梁施工已经完成过半,该套移动模架的成功设计确保了单孔12d 节段工期,为后续同类桥梁施工摸索出很好的施工经验。同时,节约了可观的施工成本。